机器人装配:极其精确的一课

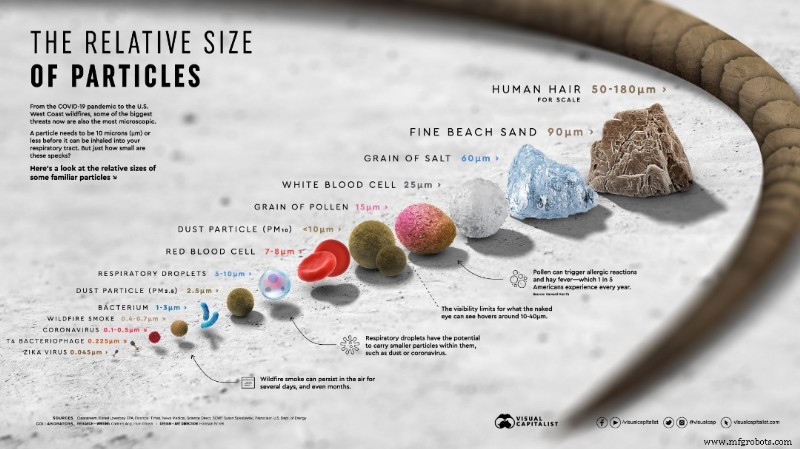

SEYMOUR TRI-21 是一款机器人半自主机器,由 SEYMOUR Advanced Technologies (SAT) 制造。它组装用于眼科手术的微针比以前快 400%。 SEYMOUR TRI-21 专为洁净室的狭小空间而设计,配备三个 Meca500 六轴机械臂,可以将 25 毫米长的杆插入一个间隙仅为 60 微米的空心圆柱体中。这大约和一粒盐或一根头发一样粗!

该制药公司预计到 2022 年底将增加 6 台额外的 SAT 机器,将吞吐量提高 2000%。

背景

一种眼科药物已开发出一种用于眼科手术的微针。在医疗行业,无缝和无菌的组装至关重要,这家公司认识到需要一种更有效的方式来组装这些微针。

目标是显着减少生物负载,同时将生产力提高约 70%。面对这个雄心勃勃的目标,聘请一位可以从头开始构建全新机器人解决方案以满足其特定需求的自动化工程师至关重要。在寻找具有这种专业水平的专家后,该公司获得了自主工业技术提供商 SEYMOUR Advanced Technologies (SAT) 的帮助,以创建一种独一无二的机器人半自主机器,该机器可以自动化极其手术工具的精确装配过程。

挑战

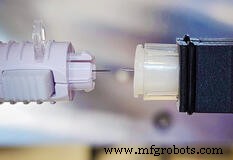

创造一个自动化、无菌和精确的组装过程,将一根 25 毫米长的杆精确地插入一个空心圆柱体,只有 60 微米 (0.0015") 的间隙。

点击查看图片来源

在当前的制造环境中,此过程是使用大功率放大镜和人手手动执行的。这是极其繁琐和耗时的——以这种方式平均每小时只能精确生产 63 根微针。由于在插入过程中断针,也会产生大量的浪费。此外,“生物负载”(即灭菌前给定数量的材料中发现的受污染生物的数量)污染的可能性增加。

这一举措将为制药业解决许多问题,即:

- 加快组装过程;

- 消除不必要的浪费或成本;

- 对工作区进行消毒。

解决方案

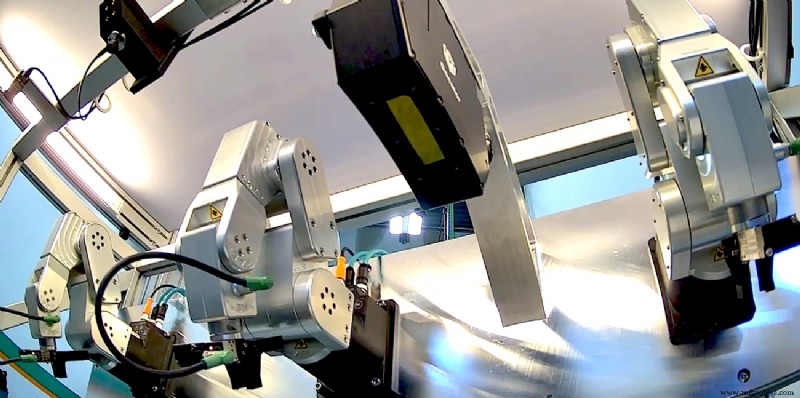

为了应对这些挑战,SAT 创建了 SEYMOUR TRI-21, 一种半自动机器,可提供精确、消毒和消除废物。它包含三个 6 轴 Meca500 机器人,它们将注射器从 A 点带到 B 点,将 25mm 的电线插入针头。

使 SEYMOUR TRI-21 解决方案更加可靠的是,该公司的微针现在将在全自动环境中生产,而不是其他制造商使用的手动和半自动流程。

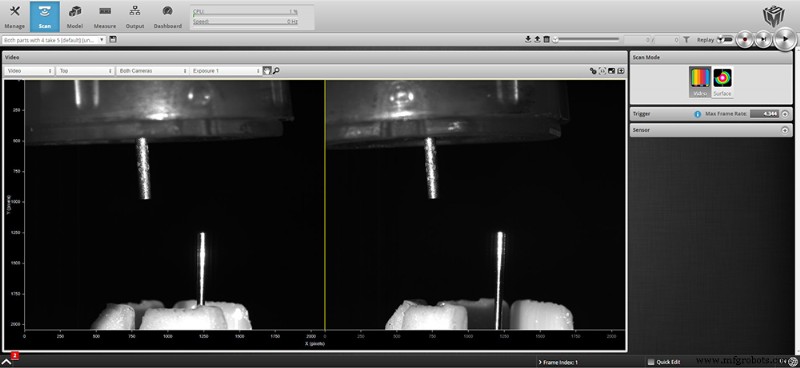

- 强大的机器视觉

这一独一无二的过程始于将物体拾取并放置在使用可变频闪技术(也称为“结构化光模块化”)的微分辨率相机下。该技术检测阴影以找到物理部件的位置物体在某个附近。

然后计算厚度、长度和直线度。接下来,SAT 使用这些原始数据计算相对位置误差,并将机器人移动到允许精确组装的新位置。这个过程至关重要,因为内部零件“漂浮”在被拾取的外壳内。因此,即使它们是可重复的,它们重复的窗口也远大于组装零件的公差,而不会产生干扰。

如前所述,由于要组装的元件的特性,自动化过程必须非常精确。这就是 SAT 实施机器学习 (ML) 的原因。它允许 SAT 自动跟踪数据,从之前的周期中学习,然后为未来的周期进行调整和简化——确保每次针插入都能完美地对齐线和针。可接受的目标成功率为 90% 或更高,生产率提高 70%,这两者都将通过 SEYMOUR TRI-21 实现。

设计:

SEYMOUR TRI-21 的设计必须适合制药业的需求,这一点很重要。其中包括:

- 诊断句柄

SAT 将垂直手柄重新配置为平行位置,使其更具优势,同时还允许对用户的移动限制最小。然后,SAT 建立了一个将数据输入到手柄的流程,通过颜色模式进行转换,提醒操作员机器的健康状况,以帮助他们管理维护和保养。

- ISO 7 级洁净室

Seymour TRI-21 采用医用级玻璃制成,可控制可进入机器的颗粒物数量,以确保所有装置均符合 ISO 7 级要求。还使用了干式轴承,从制造环境中去除油脂污染物。

- 物联网 (IoT)

根据工业 4.0(物联网的互联生态系统),SAT 将为公司提供远程计算机界面,允许他们通过应用程序在手机或平板电脑上远程操作机器。

- 监控

需要仔细监控为另一台机器制造零件的机器。力、扭力、速度、加速度、时间、压力、体积、重量和质量、平移和旋转等元素都需要监控。

七个SI基本单位包括:

- 长度 - 米 (m)

- 时间 - 秒(秒)

- 物质的量 - 摩尔(摩尔)

- 电流 - 安培 (A)

- 温度 - 开尔文 (K)

- 发光强度 - 坎德拉 (cd)

- 质量 - 千克 (kg)

通过监控这些或与产品相关的其中一部分,SAT 解决方案可以验证产品是否具有可重复性和可预测性,最终改进和发展技术。

SAT 还监控并提供数据以支持操作和指导。影响产品质量的变量太多了,但只有一个很小的窗口可以让产品始终如一地运行。对于这个项目,质量窗口为 60 微米。

- 占地面积小,产量大

在目前 1000 平方英尺的洁净室空间中,制药公司最多可以有两个人轮班工作 8 小时。每个训练有素的工人可以生产大约 63 个单位/小时或 1 个单位/分钟。在一个典型的班次中,这意味着平均每人 500 个单位。

新的 60"w x 42"d x 77"h SEYMOUR TRI-21 和一名操作员现在可以每小时(4/分钟)生产大约 250 个单位,即 2,000 个单位/8 小时班次。这意味着吞吐量增加了 400%!

这些模块化机器人机器可用于研发以及良好生产规范 (GMP) 商业用途。现在可以将六台不同的设备放置在同一个洁净室中,独立工作,同时让 2 到 10 名操作员同时工作。

接下来是什么?

根据 SAT 首席执行官 Rob Seymour 的说法,“一旦眼科药物全面实施 SEYMOUR TRI-21 的使用,他们将至少提高 70% 的整体生产力,并达到 95% 的最低成功率。他们还将看到显着的减少生物负载。”他继续说道,“明年,该公司将在他们的生产线上增加六台 SAT 机器人,使他们能够在 2022 年底之前将产量提高 2000%。”

这篇文章的一个版本首次出现在 SAT 的官方网站上。经许可转载。

详细了解 Mecademic 的产品和解决方案

准备好了解我们的产品和解决方案如何在尽可能小的占地面积内提高您的生产量,同时不牺牲精度或覆盖范围吗?

➡️ 探索我们的产品:https://www.mecademic.com/en/products

➡️ 或立即联系我们预订您的演示!

工业机器人