通过晶粒重整提高固体聚合物电解质的导电性

摘要

聚环氧乙烷(PEO)基固体聚合物电解质(SPE)被认为在全固态锂离子电池中具有很大的应用前景。然而,基于PEO的SPEs的应用受到相对较低的离子电导率的阻碍,这在很大程度上取决于其结晶度和晶界密度。在这项工作中,首次采用一种简单有效的压延方法来降低 PEO 基 SPE 的结晶度。 LiFePO4/SPE/Li 全固态锂离子电池采用滚压 PEO 基 SPE,可提供 162.6 mAh g −1 的卓越可充电比容量 在 0.2 C 的电流密度下,充放电电压间隙为 60 mV 具有低得多的容量衰减率。电化学性能的改善可归因于压轧法,与传统铸造法制备的电解质相比,电导率加倍,活化能降低。目前的工作为SPE提供了一种有效且易于使用的谷物重整方法,值得进一步推广。

介绍

由于高能量密度和优异的安全性能,固态锂离子电池被广泛认为是下一代可充电电化学储能系统[1,2,3,4]。为了实现高性能的全固态锂离子电池,固态电解质应具有令人满意的高离子电导率、良好的机械/电化学稳定性和良好的电极-电解质界面[2,3,4]。

聚环氧乙烷(PEO)基固体聚合物电解质(SPE)具有良好的柔韧性、与锂金属的良好相容性、工艺简单、成本低等优点,具有广阔的应用前景[5]。除了固态锂离子电池,基于PEO的SPE在镁离子电池、锂硫电池等诸多领域也有着广阔的应用前景[6,7,8]。然而,低电导率极大地阻碍了基于PEO的SPEs的应用:PEO电解质的电导率范围为10 -8 到 10 −6 S cm −1 在室温下,低电导率会增加电池内部极化,降低充放电容量和能量效率[9,10,11,12]。在基于 PEO 的 SPE 中,锂离子与 PEO 中的氧形成配位键,并通过与氧原子的连续配位和解离而迁移。因此,锂离子的迁移率主要取决于聚合物链段在晶界和非晶相区的运动,通过晶界和非晶相区的离子电导率远高于通过晶层的离子电导率[10] .

为了降低 PEO 的结晶度并提高 SPE 的电导率,已经开发和应用了不同的方法,例如填充和接枝。纳米级填料已广泛用于 PEO 基 SPE,包括纳米级 Al2O3、TiO2、SiO2、Li0.33La0.557TiO3 和 Li6.4La3Zr1.4Ta0.6O12 [12,13,14,15,16,17 ]。这些纳米级填料可以抑制 PEO 结晶并促进晶界和非晶区的形成。此外,一些高离子电导率填料还可以为锂离子传输提供额外的离子传输途径 [13,14,15]。接枝还降低了基于 PEO 的 SPE 的结晶度。例如,PEO 已接枝在聚(羟基苯乙烯)主链上以及与聚苯乙烯的嵌段共聚物上。所获得的大分子极大地抑制了 PEO 链形成复杂晶体的倾向,从而提高了 SEPs 的离子电导率 [18]。

压轧是金属加工的常规重整技术 [19,20,21]。通过在金属表面施加外力,压轧可以压碎和细化晶粒,并增加晶界的比例和金属的硬度[22, 23]。压延法由于工艺简单、成本低、效率高、晶粒细化效果明显,被广泛用于制造大块片材或板材样品。由于压轧可以破坏晶粒并增加晶界和非晶相,因此它有可能应用于基于 PEO 的 SPE 以降低电解质的结晶度并提高电导率。在这项工作中,我们报告了一种简单易行的压延路线,以制备用于固态锂离子电池的具有高离子电导率的 PEO 基固态电解质。这种新方法具有以下特点:(i)经过滚压处理后,聚合物电解质的球晶被粉碎和重整,导致结晶度降低,电导率成倍增加;(ii)低结晶度,PEO基SPEs可以为锂离子提供更多的传输途径以平衡锂表面上的电流分布,以防止枝晶生长。此外,在这项工作中提出的形成基于PEO的SPEs的压延方法非常简单。

方法和表征

固体高分子电解质的制备

分析级化学品聚环氧乙烷(PEO,Mw =600,000),纳米级氧化铝(Al2O3,d ≤ 20 nm)、双(三氟甲烷)磺酰亚胺锂盐(LiTFSI)和乙腈购自中国阿拉丁公司,按原样使用。

原始固体聚合物电解质通过简单的浇铸方法制备:将 PEO、Al2O3 和 LiTFSI 混合到乙腈中 24 h,EO/Li 分子比为 16/1,PEO/Al2O3 重量比为 90/10,然后将得到的白色悬浮液浇铸到聚四氟乙烯模具中,在干燥的氮气流中在室温下干燥 24 h。所得透明电解质命名为PAL-C,然后转移到干燥器中保存。为了制备 PAL-R 电解质,将制备的 PAL-C 固体聚合物电解质在辊压机中在 150 N mm -1 的线载荷下冷轧 .为了消除电解液厚度对性能的影响,将每种电解液的厚度控制在~135 μm。

电极准备

通过常规刮刀法制备正极,LiFePO4(LFP,BTR新能源材料有限公司,中国)、乙炔黑(AB)、PEO和LiTFSI的质量比为7:1:1.4:0.6。 PEO和LiTFSI首先完全溶解在乙腈中,然后将LFP和AB加入得到的透明溶液中。将混合物磁力搅拌24 h后得到均匀的浆液,然后通过常规刮刀法涂布在铝箔上。然后将电极在 80 °C 下干燥 12 h,最后切成直径为 12 mm 的圆盘。所制备的 LFP 电极的活性材料质量负载控制为 ~ 1.5 mg cm -2 .

电解质表征

PAL-C 和 PAL-R 电解质的晶粒形态通过扫描电子显微镜(SEM,JEOL-7500F)获得。使用在 40 keV 下运行的 Cu-Kα 源,使用 X 射线衍射系统(XRD,型号 PW1825)分析结晶度。差示扫描量热法 (DSC) 测量在 TA 仪器 (Q5000IR) 上进行测试,加热速率为 5 °C min-1,在 N2 气氛下从 - 70 到 10 °C。通过应力-应变曲线评价应力应变比,以拉伸试验机(CMT6104,中国)上的拉伸强度为曲线最大值处的应力值。

PEO 基聚合物固体电解质的电化学性能

将合成的聚合物固体电解质切成直径为 16.5 mm 的圆盘进行电化学性能测试。通过将固体电解质夹在两个抛光不锈钢 (SS) 片 (d =14.0 mm)。在 SS/SPE/SS 电池上通过电化学阻抗谱 (EIS) 在 CHI660E 电化学站上获得离子电导率,频率范围为 1 至 100 mHz,温度为 25 至 65 °C。在 0.1、0.2 和 0.3 mA cm−2 分别在 60 °C。锂离子迁移数 (t 使用 Evans 等人描述的方法,通过交流阻抗和直流极化的组合测量来评估不同电解质的 Li+)。 [21]。对称 Li/SPE/Li 电池的极化电流(包括初始 (I o) 和稳态 (I s) 在 10 mV 的小极化电位 (ΔV) 下记录的电流值。同时,Li/电解质界面电阻(R 0 和 R s) 在直流极化之前和之后通过阻抗测量进行检查。 t Li+ 用布鲁斯-文森特-埃文斯方程计算:

$$ {t}_{{\mathrm{Li}}^{+}}=\frac{I_{\mathrm{s}}\left(\Delta \mathrm{V}-{I}_0{R}_0 \right)}{I_0\left(\Delta \mathrm{V}-{I}_{\mathrm{s}}{R}_{\mathrm{s}}\right)} $$ (1)在具有制备好的 LFP 正极、PEO 基 SPE 和锂金属负极的全固态锂离子电池中测试了固体聚合物电解质的电池性能。电池在充满氩气的手套箱(DELLIX,中国,水和氧气≤ 0.1 ppm)中组装,没有任何其他液体电解质。在电流密度为 0.1 C 的电池循环系统上进行恒电流充放电测试 (1 C =170 mA g −1 ),电压范围为 2.0 至 3.75 V。在充放电过程之前,通过电化学阻抗谱 (EIS) 测量电荷转移电阻,频率范围为 100 kHz 至 0.1 Hz,交流电压幅度为 5 mV。从 0.1 C 获得倍率和循环性能 到 1 C 和 0.5 C , 分别。上述所有电池性能测试均在60 °C条件下在Neware测试系统(Neware,China)上进行。

结果与讨论

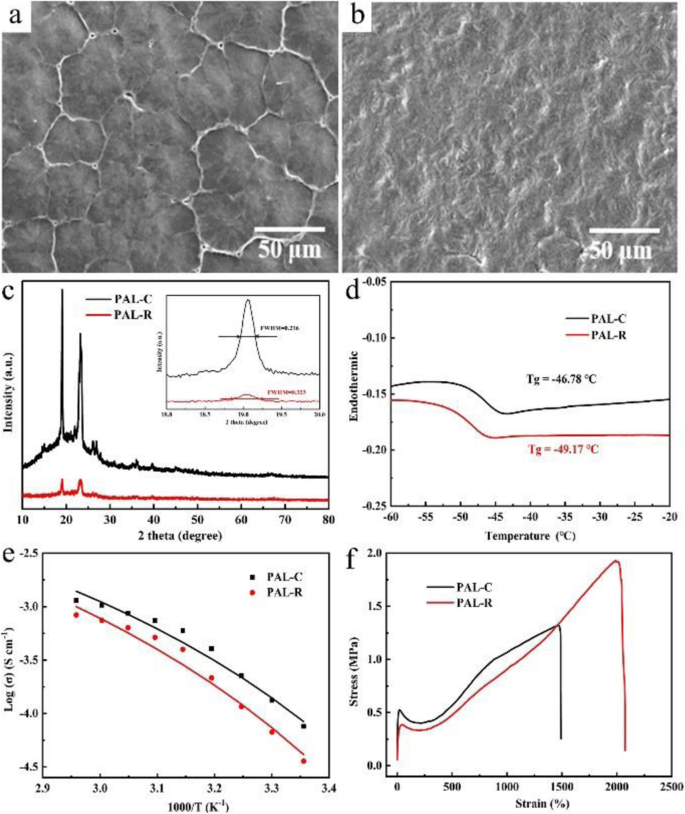

所得电解质的 SEM 图像直接揭示了制备的电解质 (PAL-C) 和轧制电解质 (PAL-R) 电解质的晶粒尺寸和晶界分布。 PAL-C 电解质表现出致密的球晶多晶结构,球晶直径为 50 μm(图 1a 和 S1a)。对于基于 PEO 的 SPE,锂离子被认为主要通过晶界和非晶相传输。因此,通过浇铸获得的大颗粒 PAL-C SPE 不利于锂离子传输并限制电解质的电导率。轧制处理可以打破电解质颗粒,这可以显着降低结晶度并增加锂离子传输途径。压轧后,大球晶消失,电解质显示出 PAL-R 相对均匀的结构(图 1b 和 S1b)。这种均匀的均质结构被认为在提高SPEs的电导率方面具有明显的优势。

<图片>

不同SPES的材料表征:a , b 之前 (a ) 和之后 (b ) 压轧; c 不同 SPE 的 XRD 图(插图:放大的 XRD 峰在 19.0°); d DSC 配置文件; e 离子电导率;和 f PAL-C和PAL-R SPEs的应力-应变曲线

为了进一步分析轧制前后结晶度的变化,进行了XRD测试,结果如图1c所示。 PAL-C 电解质在 19.0° 和 23.2° 处的衍射峰尖锐而强烈,表明其具有高度结晶性 [22, 23]。作为对比,PAL-R 的衍射图显示出几个宽而弱的峰,表明 PAL-R 的结晶度在压延后大大降低。此外,PEO 在 19.0° 处的主要 XRD 峰的特征还在于半峰全宽的显着变化(PAL-C 为 0.216,PAL-R 为 0.323),这意味着电解质中的非晶相有所增加。结晶度的降低被认为对电导率的提高有显着影响。

PAL-C 和 PAL-R 电解质的 DSC 曲线经过测试并显示在图 1d 中,它揭示了玻璃化转变温度 (T g) 两种电解质之间的差异。结果表明 T PAL-R的g为-49.17 °C,低于PAL-C(-46.78 °C)。该结果表明,在PAL-R电解液中,聚合物链段的运动可以在较低温度下发生,从而导致比PAL-C电解液更高的离子电导率。

PAL-C和PAL-R SPE的离子电导率σ由下式计算:

$$ \sigma =L/ RS $$ (2)其中 S , L , 和 R 分别代表不锈钢阻塞电极的几何面积、电解质的厚度和从阻抗图中获得的样品的体电阻。测试 PAL-C 和 PAL-R 固体聚合物电解质在不同温度下的阻抗谱,如图 S2 所示。图 1c 显示了计算出的 PAL-C 和 PAL-R 电解质的离子电导率的温度依赖性。所制备的 PAL-R 电解质的离子电导率达到 7.58 × 10 -5 S cm −1 在 25 °C 和 1.03 × 10 −3 S cm −1 在 60 °C 时,比 PAL-C 电解液 (3.58 × 10 -5 S cm −1 在 25 °C 和 7.43 × 10 −4 S cm −1 在 60 °C 下)并且优于通过其他方法制备的基于 PEO 的 SPE [14, 24, 25]。锂离子电导率的提高归因于压轧过程后基于 PEO 的 SPE 的结晶度降低,并有望带来良好的电池性能。 log σ 之间的关系 PAL-C 和 PAL-R SPEs 的 1000/T 表明电导率的温度依赖性遵循 Vogel-Tammann-Fulcher (VTF) 经验方程 [10, 16, 26, 27]:

$$ \sigma ={\sigma}_0{T}^{-1/2}\exp \left(-{E}_a/ RT\right) $$ (3)其中 σ , E 一 , σ 0, T , 和 R 分别代表离子电导率、活化能、指前因子、温度因子和理想气体常数。 E 一 PAL-C 和 PAL-R 使用 VTF 方程计算(图 1e),结果显示了 E 的拟合值 一 PAL-R 为 5.0 × 10 −2 eV,远小于 PAL-C (5.8 × 10 −2 eV)。较低的 E 一 表明锂离子在PAL-R电解液中的运动需要比PAL-C电解液更少的能量,表明具有更高的电导率。

SPE 的机械性能与其对锂枝晶的阻挡作用直接相关。图 1f 显示了 PAL-C 和 PAL-R SPE 的应力应变测试结果。 PAL-R SPE 的延展性达到 1990%,远高于 PAL-C SPE(1470%)。 PAL-R SPE 增强的延展性将显着提高对枝晶渗透的耐受性并抑制电池短路。用线性扫描伏安法测试了两种不同固体聚合物电解质的电化学窗口,结果如图S2所示。测试两种电解质的分解电压均高达5.8 V,表明固体聚合物电解质在压延后的稳定性没有变化。以煤油为介质,采用阿基米德排水法得到两种电解质的真实密度,计算得到PAL-C和PAL-R的密度均为1.38±0.02 g cm -3 .结果表明,这两种电解质实现的电导率差异来自晶界差异而非密度变化。

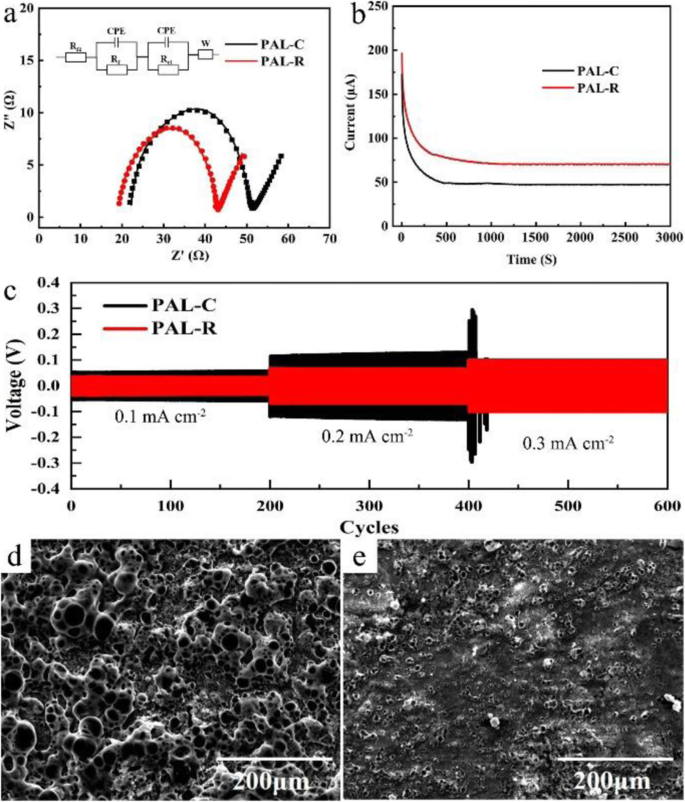

用 Li/SPE/Li 对称电池测试了两种 SPE 对锂枝晶生长的抑制作用。在测试进行之前,进行电化学阻抗谱 (EIS) 以分析不同电池的 Li-SPE 界面特性,结果如图 2a 所示。 EIS 图配有一个简单的模式,该模式由欧姆电阻 (R Ω), 界面电阻 (R f)、电荷转移电阻(R ct)、恒相元件(CPE1 和 2)和 Warburg 扩散电阻 (Wo) [28, 29]。 R的模拟结果 Ω, R f 和 R 使用PAL-R电解液的电池中的ct分别计算为19.12、5.72和17.65 Ω,小于使用PLA-C电解液的电池(21.83、5.99和21.77 Ω)。溶液电阻降低 (R Ω) 和界面电阻 (R f) 可归因于两个原因:(i) 滚压后,在 PAL-R 电解质中产生更多的晶界,导致更高的电导率和更低的溶液电阻。 (ii) 相对光滑的电解质表面和增加的晶界有利于改善电解质与锂金属之间的表面接触,导致较低的溶液电阻和界面电阻。溶液电阻的降低和界面连接的改善为电化学反应提供了更多的锂离子传输途径和反应界面,最终导致电荷转移电阻(R ct)。在初始 EIS 测试后,向 Li/SPE/Li 对称电池施加 10-mV DC 电压以研究不同 SPE 中的锂离子迁移数 [30, 31]。根据电流-时间曲线(图 2b)、极化前后的阻抗(图 2a 和 S3),计算出 PAL-R SPE 的锂离子迁移数为 0.24,高于PAL-C SPE (0.16)。这种改善可归因于结晶相的减少,从而释放出更多用于离子传输的锂离子。在 EIS 测试后,Li/PAL-C/Li 和 Li/PAL-R/Li 对称电池在 0.1、0.2 和 0.3 mA cm − 的电流密度下在 60 °C 下充放电 30 分钟。 2 ,分别(图2c)。从这个结果我们可以发现,在电流密度为0.1和0.2 mA cm −2 时,Li/PAL-R/Li电池的电压可以稳定在33 mV和67 mV。 分别远小于 Li/PAL-C/Li(56 和 126 mV)。对于更高的电流密度 (0.3 mA cm −2 ),PAL-R SEP可以稳定循环200 次循环,但在相同电流密度下,PAL-C SPE循环数次后就会发生枝晶穿透。 0.2 mA cm −2 200 次循环后不同SPEs锂电极的表面形貌 进行了测试并显示在图 2c、d 中。 PAL-C SPE 有大量不规则的锂枝晶,但 PAL-R SPE 可以发现相对光滑的锂表面。该结果归因于PAL-R SPE的高离子电导率和均匀的离子传输路径,这将导致均匀的锂沉积,避免锂枝晶生长引起的内部短路。

<图片>

一 EIS 图(插图:等效电路模型)。 b DC极化曲线和c 具有不同 SPE 的 Li/SPE/Li 对称电池的循环性能。 d 和 e 分别使用PAL-C和PAL-R SPE的Li/SPE/Li对称电池中锂金属在200 次循环后的形貌

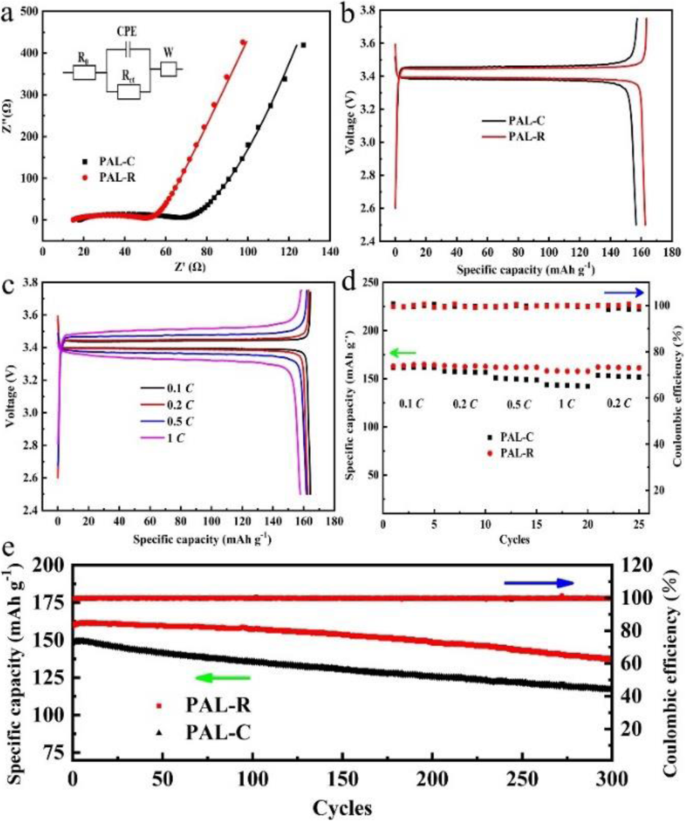

对含 LiFePO4 (LFP) 正极和不同 SPE 的锂负极的全固态锂离子电池的恒电流充放电性能进行测试,结果如图 3 所示。在恒电流充放电测试之前,每个电池的阻抗为测试并安装了等效电路模型(图 3a 的插图)。在这个模型中,R Ω对应欧姆电阻; R ct 代表电化学反应的电荷转移电阻; CPE是与多孔阴极双电层电容相关的恒相角元素,Z w 是有限长度的 Warburg 贡献。发现R Ω 从 17.1 减小到 14.4 Ω 和 R 对于具有 PAL-C 和 PAL-R SPE 的电池,ct 分别从 47.5 降至 33.1 Ω,如图 3a 所示。降低的 R Ω 和 R ct 可归因于 PAL-R SPE 的较低结晶度,它可以提供更多的锂离子传输途径,以提高电解质的电导率,同时促进 LFP 电极中的氧化还原反应。图3b为不同SPEs全固态锂离子电池在60 °C、0.2C电流密度下的充放电容量 .采用 PAL-R 电解液的电池提供 162.6 mAh g −1 的放电容量 充放电电压差为60 mV,而PAL-C电解液电池的放电容量为156.7 mAh g −1 充放电电压差为 82 mV。与 PAL-C 电解质相比,PAL-R 电解质具有更高的电导率和更低的电阻,因此放电容量增加和电压间隙减小。不同SPE全固态锂离子电池在0.1 C电流密度下的倍率性能 , 0.2 C , 0.5 C , 1 C , 和 0.2 C (图 3c,d 和 S4),分别。结果表明,采用 PAL-R 的电池可提供 164.3、162.6、161.8、157.8 和 161.2 mAh g -1 , 分别。这种性能比使用 PAL-C 电解液的电池要好得多,后者只能提供 161.5、156.7、148.7、142.1 和 151.8 mAh g -1 , 分别。该结果说明PAL-R电解液具有较高的电导率,可以提供高倍率运行。

<图片>

一 具有不同 SPE 的 LFP/SPE/Li 电池的 EIS 图和模拟结果(插图:等效电路模型),b 不同SPEs的LFP/SPE/Li电池在0.2 C的充放电性能 , c 具有PAL-R SPE的LFP/SPE/Li电池在不同电流密度下的充放电曲线,d 率表现;和 e 不同SPEs的LFP/SPE/Li电池的长循环性能

在0.5 C的电流密度下测试不同SPE电池的循环性能 (图3e)。对于 LFP/PAL-C/Li 电池,放电容量保持在 117.1 mAh g −1 300 次循环后,每次循环的容量衰减率为0.071%。作为对比,LFP/PAL-R/Li 电池的放电容量保持在 136.8 mAh g −1 在相同条件下,每个循环的容量衰减率为0.048%。在现有的全固态 LFP/PEO-SPE/Li 锂离子电池中,容量衰减主要来自两个方面:(i) 负极锂枝晶的不断产生和生长稀释了锂电极与电解液的接触,导致阳极电阻增加。 (ii) 尽管 PEO 具有良好的稳定性,但在充放电电压范围内仍会分解 [14, 29]。累积的分解产物会逐渐增加阴极的反应电阻。在PAL-R电解液的全固态电池中,由于良好的枝晶抑制性能,负极电阻的增加受到抑制。然而,阴极电极的持续分解反应导致电池电阻增加,并在100 循环后逐渐成为电池容量衰减的主要原因。相比之下,具有 PAL-C 电解质的全固态电池由于阳极电阻和阴极电阻的增加,导致容量在 300 次循环期间持续衰减。结果表明,轧制处理可以提高电解质的电化学性能,应开发更稳定的固态电解质以备将来应用。

结论

在这项工作中,我们应用了一种简单的压延技术来提高基于 PEO 的 SPE 用于全固态锂离子电池的性能。轧制的基于 PEO 的 SPE 显示出降低的结晶度和增加的非晶相,这有望有利于锂离子电池的运输。处理后,基于 PEO 的 SPE 使室温电导率加倍并降低了活化能。实验表明,带有卷制 PEO 基 SPE 的 LiFePO4/SPE/Li 全固态锂离子电池的可充电比容量为 162.6 mAh g -1 在 0.2 C 的电流密度下,充放电电压间隙为 60 mV ,这比基于浇铸 PEO 的 SPE (156.7 mAh g −1 和 82 mV)。此外,在 0.5 C 300 次循环后,容量衰减率降低至每循环0.0048% .结果表明,晶粒重整技术是提高PEO基SPE性能的一项有前景的技术。

数据和材料的可用性

本研究期间生成或分析的所有数据均包含在这篇已发表的文章及其补充信息文件中。

缩写

- PEO:

-

聚环氧乙烷

- LFP:

-

磷酸铁锂

- SPE:

-

固体聚合物电解质

- AB:

-

乙炔黑

- LiTFSI:

-

双(三氟甲烷)磺酰亚胺锂盐

- SEM:

-

扫描电镜

- XRD:

-

X射线衍射

- DSC:

-

差示扫描量热法

- EIS:

-

电化学阻抗谱

- SS:

-

不锈钢

纳米材料