朗盛、考特斯德事隆探索用于电动汽车电池外壳的 D-LFT

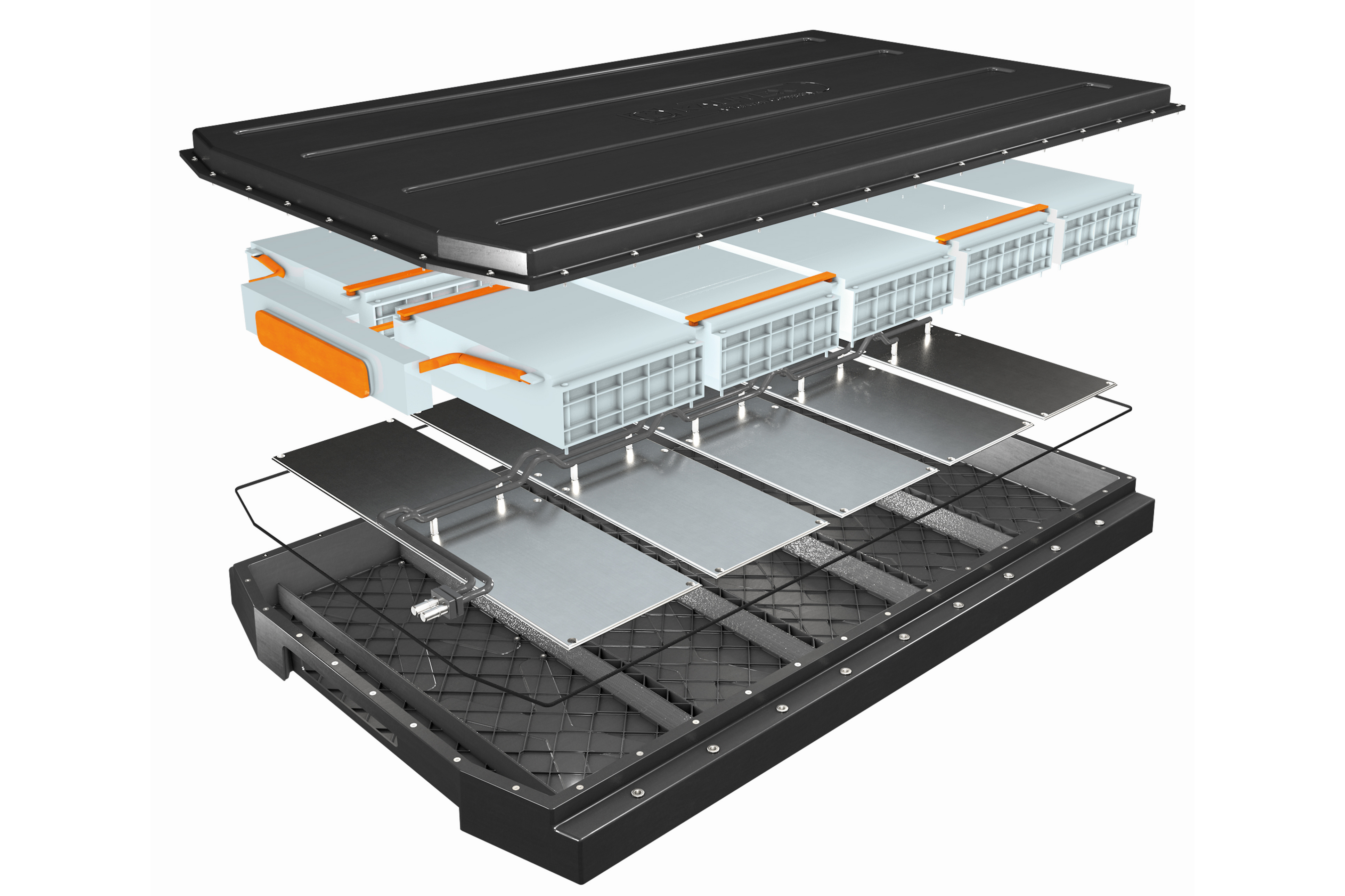

特殊化学品公司朗盛(德国科隆)和考特斯德事隆有限公司(德国波恩),德事隆公司(美国罗德岛州普罗维登斯)多年来一直在合作,以展示技术热塑性塑料的优势。电动汽车 (EV) 电池外壳中的金属在减轻重量和成本、功能集成和电气绝缘性能方面共同开发了可行性研究中的近系列技术演示器。该系统的长度和宽度各约为 1,400 毫米,是一种大型全塑料外壳部件,重量在中两位数公斤范围内。

“作为第一步,我们完全放弃了金属加固结构的使用,同时证明我们可以商业化生产这些复杂的大型组件,”考特斯德事隆产品开发总监 Felix Haas 解释说。展望未来,考特斯和朗盛希望利用合作成果与汽车制造商签订量产开发项目。

该演示器是基于 C 级电动汽车的电池外壳开发的。它由一个带防撞结构的外壳托盘、一个外壳盖和一个防钻撞(底部)保护装置组成。外壳组件可以在单阶段、直接长纤维热塑性塑料 (D-LFT) 成型工艺中生产。朗盛优化了Durethan B24CMH2.0 PA6树脂作为D-LFT模塑料的材料;考特斯德事隆将 PA6 与玻璃纤维粗纱复合用于该工艺。朗盛的 Tepex dynalite 连续纤维增强热塑性塑料用作外壳结构的增强材料。 “与加工钢或铝的工艺相比,该工艺可实现更短的循环时间,从而更经济,”Haas 解释说。

Lanxess 表示,如今,高压电池的外壳主要由挤压钢或铝型材制成。根据车辆级别,外壳的长度和宽度可能分别超过 2,000 或 1,500 毫米。尺寸、部件数量以及众多的制造和组装步骤使得金属外壳的成本非常高。例如,由钢绞线压制型材制成的复杂结构需要许多次要工作步骤,例如焊接、冲压和铆接。此外,必须通过阴极浸涂在额外的工艺步骤中保护金属部件免受腐蚀。

“另一方面,塑料可以充分利用其设计自由度。通过集成紧固件和热管理组件等功能,可以大大减少电池外壳的单个组件数量。这简化了组装和物流工作,从而降低了生产成本,”朗盛电子动力总成项目经理 Christopher Hoefs 博士说。

高压电池外壳还必须满足各种高要求的技术要求,包括高刚度和强度、碰撞时的能量吸收、阻燃性以及外壳在车辆结构中的集成等。 Lanxess 报告说,塑料有潜力满足其中的许多需求。该材料具有耐腐蚀和电绝缘性,后者可确保降低系统短路的风险。塑料的低密度及其轻质结构的潜力也使外壳变得更轻,这有利于电动汽车的范围。

“我们将继续共同努力优化组件的生产和结构设计。目的是通过虚拟方式执行大部分开发工作,以节省原型设计成本并缩短未来系列组件的上市时间,”Hoefs 说。

树脂