DLR 结构与设计研究所提高热塑性复合材料机身结构的成熟度

作为“LuFoV-3 TB-Rumpf”项目的一部分,正在进一步开发和验证热塑性预浸料层压板和电阻焊接的无高压釜固结,作为未来飞机机身的技术砖。这项工作由位于斯图加特的德国航空航天中心 (DLR)、结构与设计研究所 (Institute BT) 开展,与航空航天业的合作伙伴合作,包括空中客车公司和其他研究机构。

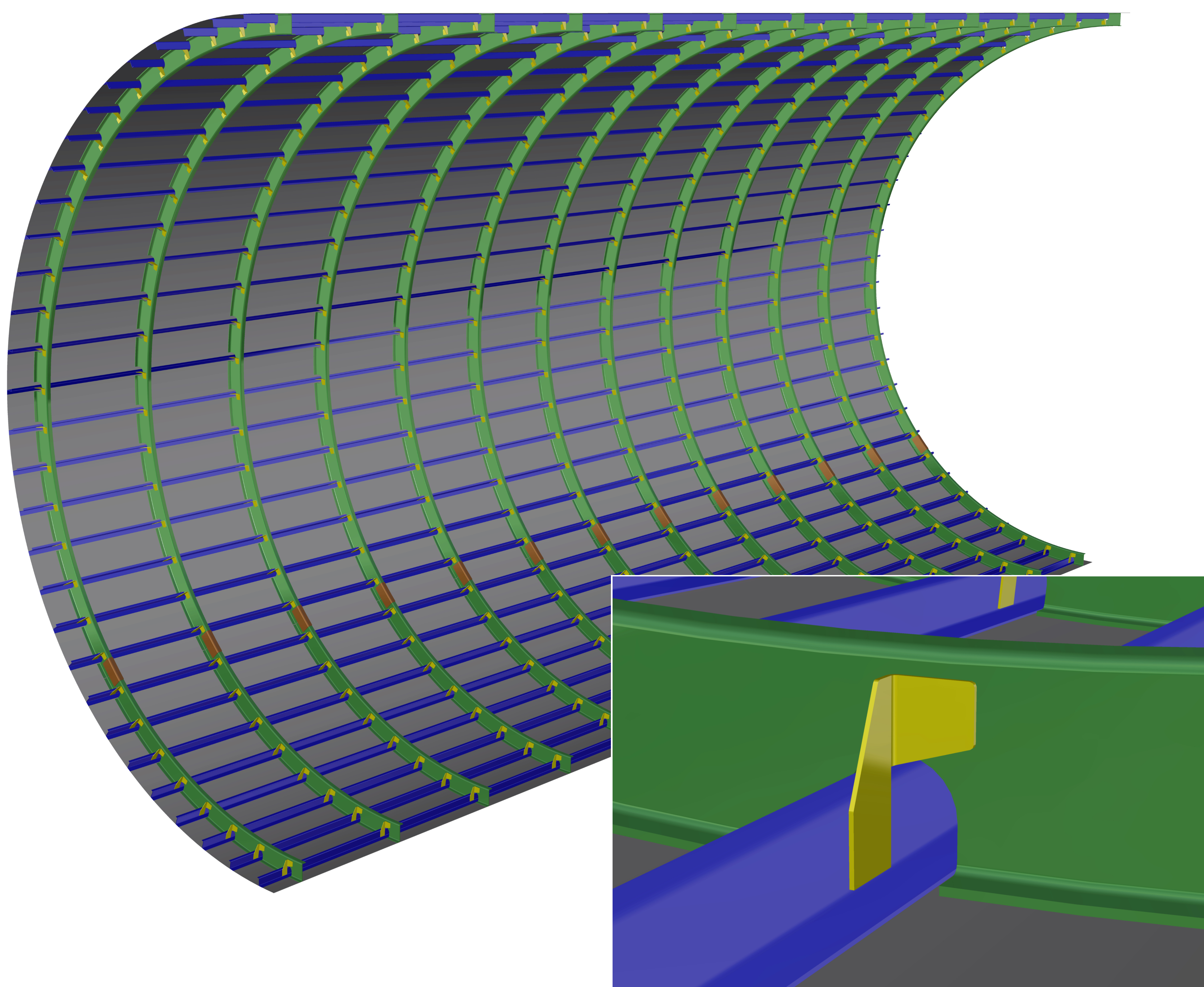

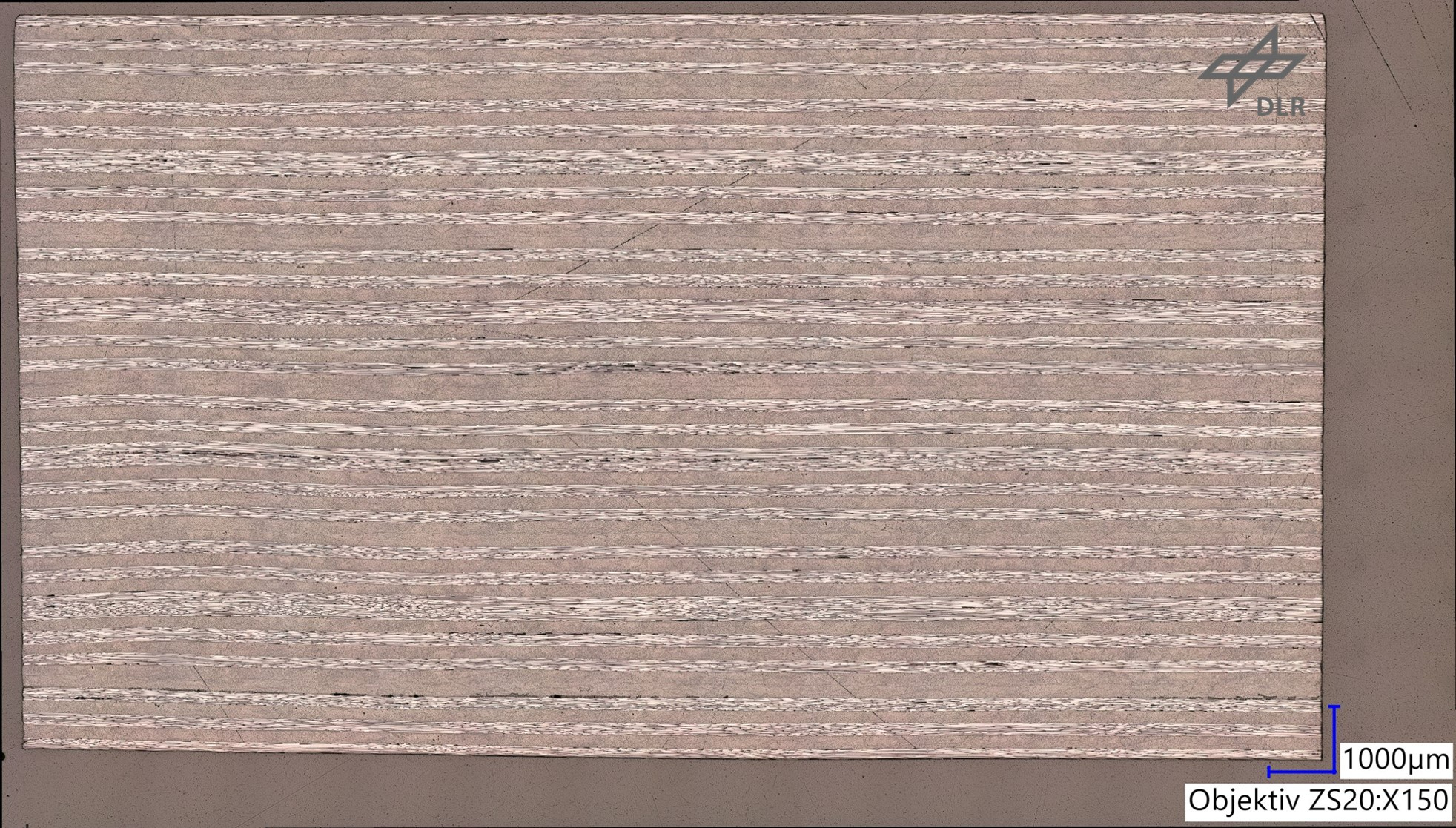

DLR Institute BT 展示了一个完全集成的机身交叉点,包括蒙皮、纵梁、框架和夹板。该演示器基于非高压釜 (OOA) 加固弯曲蒙皮,具有共同加固的纵梁以及通过电阻焊接集成框架和防滑钉。焊缝已通过机械测试表征,并使用光学显微镜进一步检查焊缝。

TB-Rumpf 成熟的 OOA 固结和焊接

用于固结由连续纤维增强高温热塑性塑料(例如,聚芳醚酮或 PAEK)制成的大面积部件的最新技术是高压釜固结。然而,通过优化的工艺设置和量身定制的工艺控制,仅使用温度和真空压力就可以实现完全固结。使用自加热模具或烤箱可以消除对高压釜的需要,从而产生成本优势。 TB-Rumpf 项目旨在使称为 VCT(真空固结技术)的工艺成熟,并确定工艺限制,包括最大可能的层压板厚度。

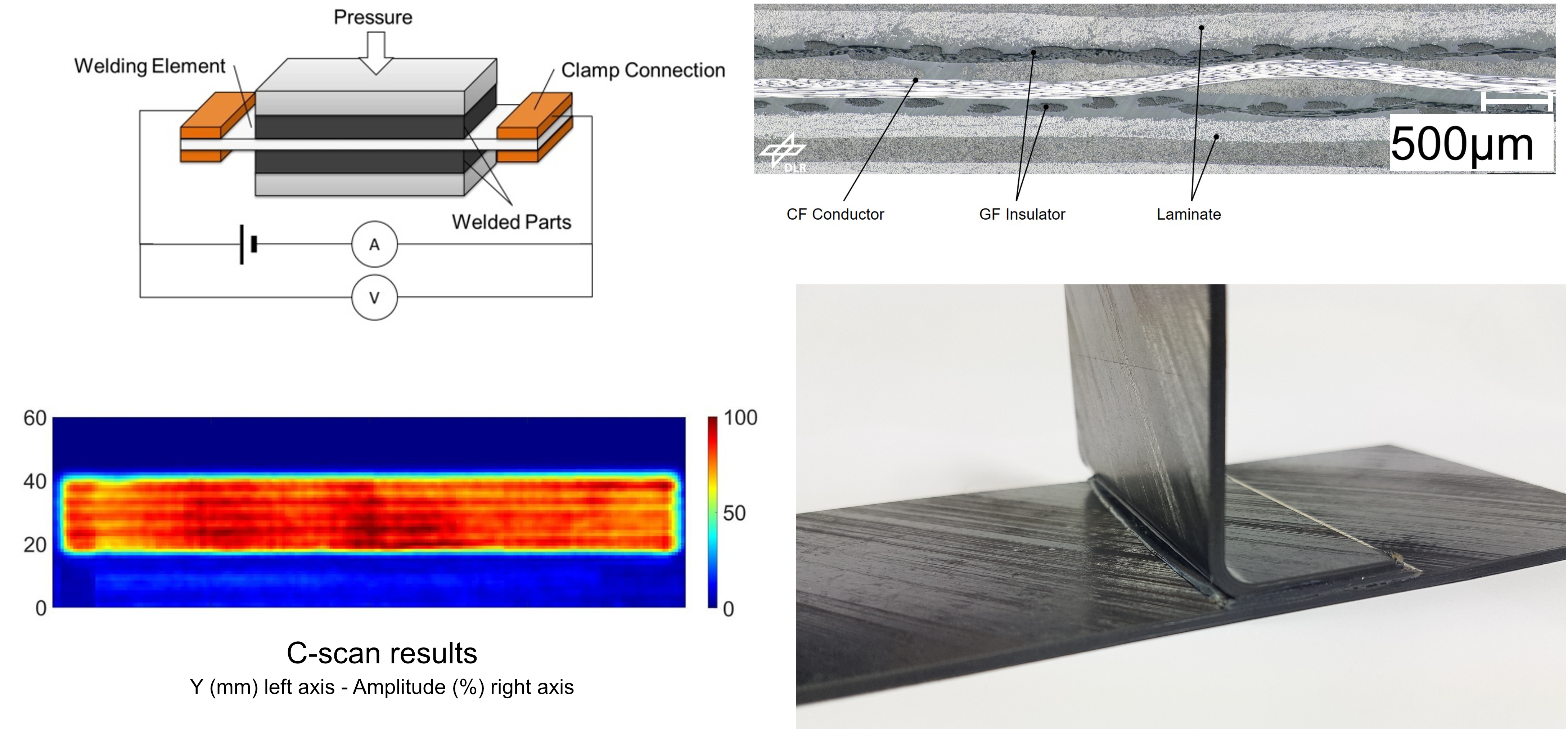

先进热塑性复合材料未来应用的另一项关键技术是组装焊接。 DLR 和空中客车公司已将电阻焊接确定为一项领先技术,因为它能够实现高强度结构。在 TB-Rumpf 项目中,正在优化电阻焊接工艺和必要的焊接元件。对所得演示器进行结构测试,以验证接头和焊接复合层压板的机械性能。

真空固结技术(VCT)的研究

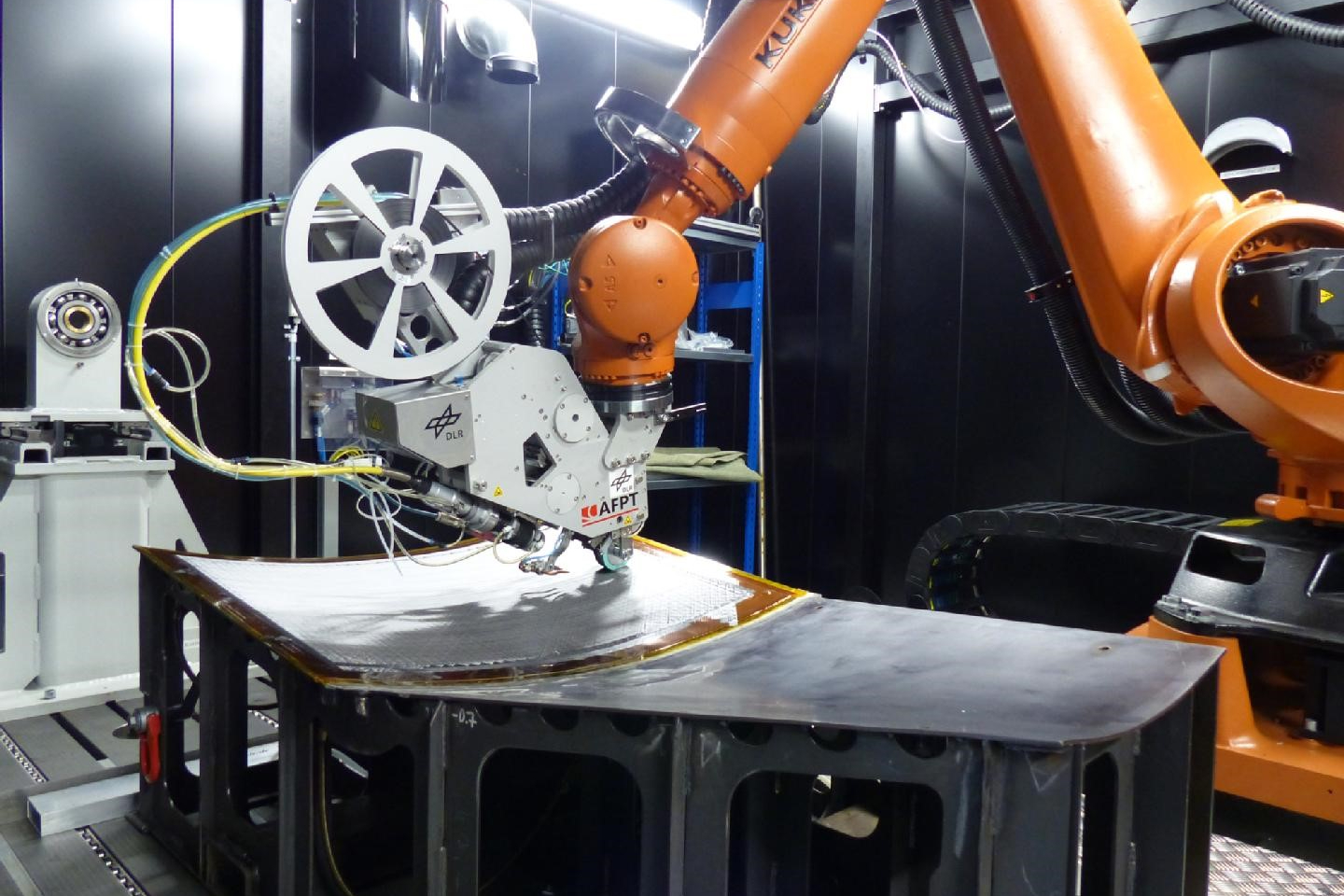

DLR Institute BT 的项目负责人 Matthias Horn 解释说,TB-Rumpf 演示器使用单向碳纤维增强低熔点聚芳醚酮 (LM-PAEK)。这种热塑性复合带使用自动纤维铺放 (AFP) 进行处理,该机器人使用 KUKA(德国奥格斯堡)机器人和 AFPT(德国 Doerth)末端执行器和 6 千瓦激光加热带。

使用 VCT 的 OOA 整合: “目标是验证这种工艺对厚层压板的可行性,”英国电信研究所研究员兼 TB-Rumpf 整合负责人 Georg Doll 说。 “我们已经在厚度达 11 毫米的层压板中显示出良好的结果,没有孔隙或其他缺陷,通过显微横截面图和超声波检查进行了验证。这一成功的关键是优化的 VCT 设置、量身定制的加热循环以及均匀一致的预浸料质量。”

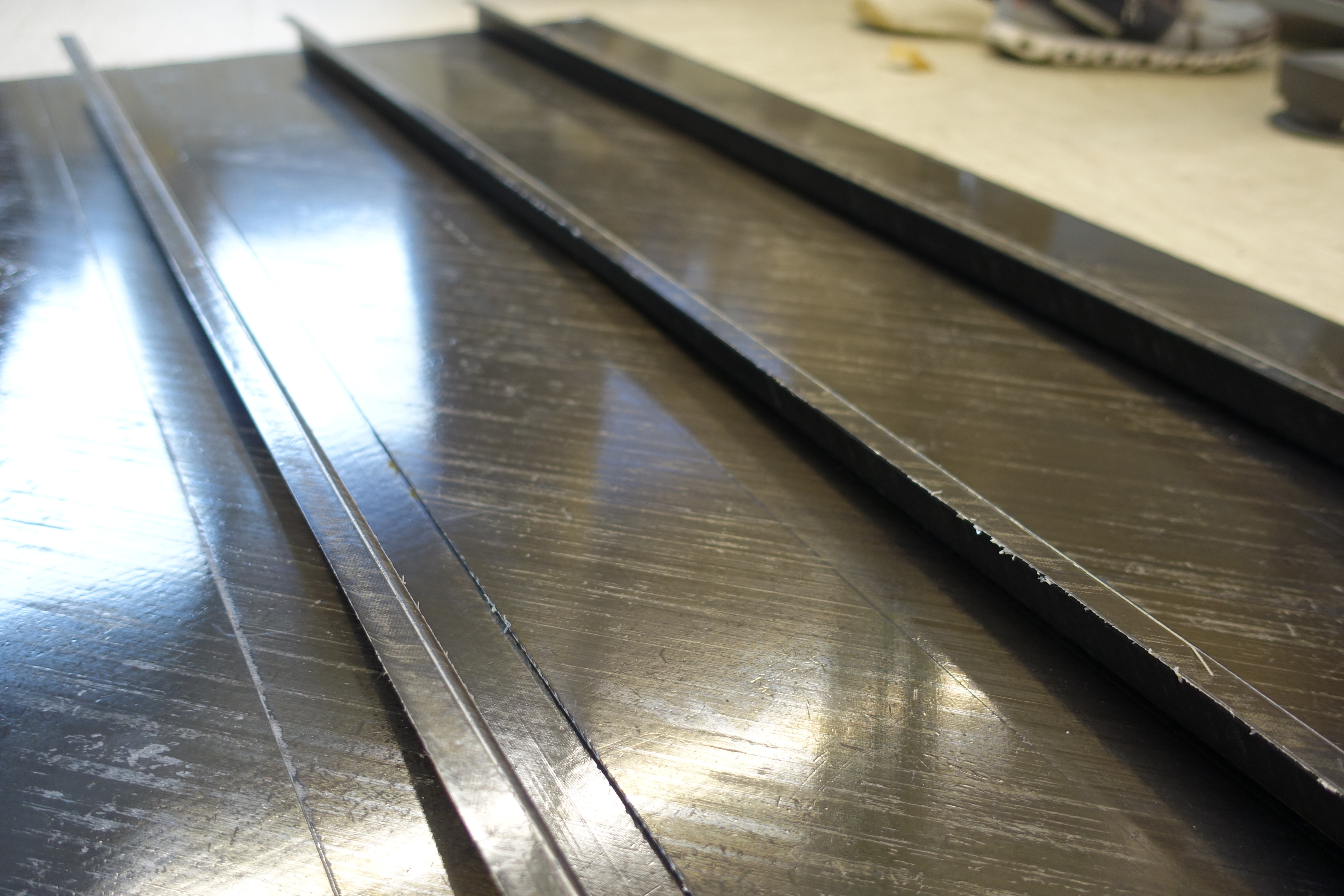

加强筋元素的OOA联合固结: 除了使用 VCT 在没有高压釜的情况下生产机身蒙皮外,TB-Rumpf 项目还成功地开发了在单个 VCT 工艺周期内将纵梁加强筋元件与蒙皮直接集成的联合固结技术。

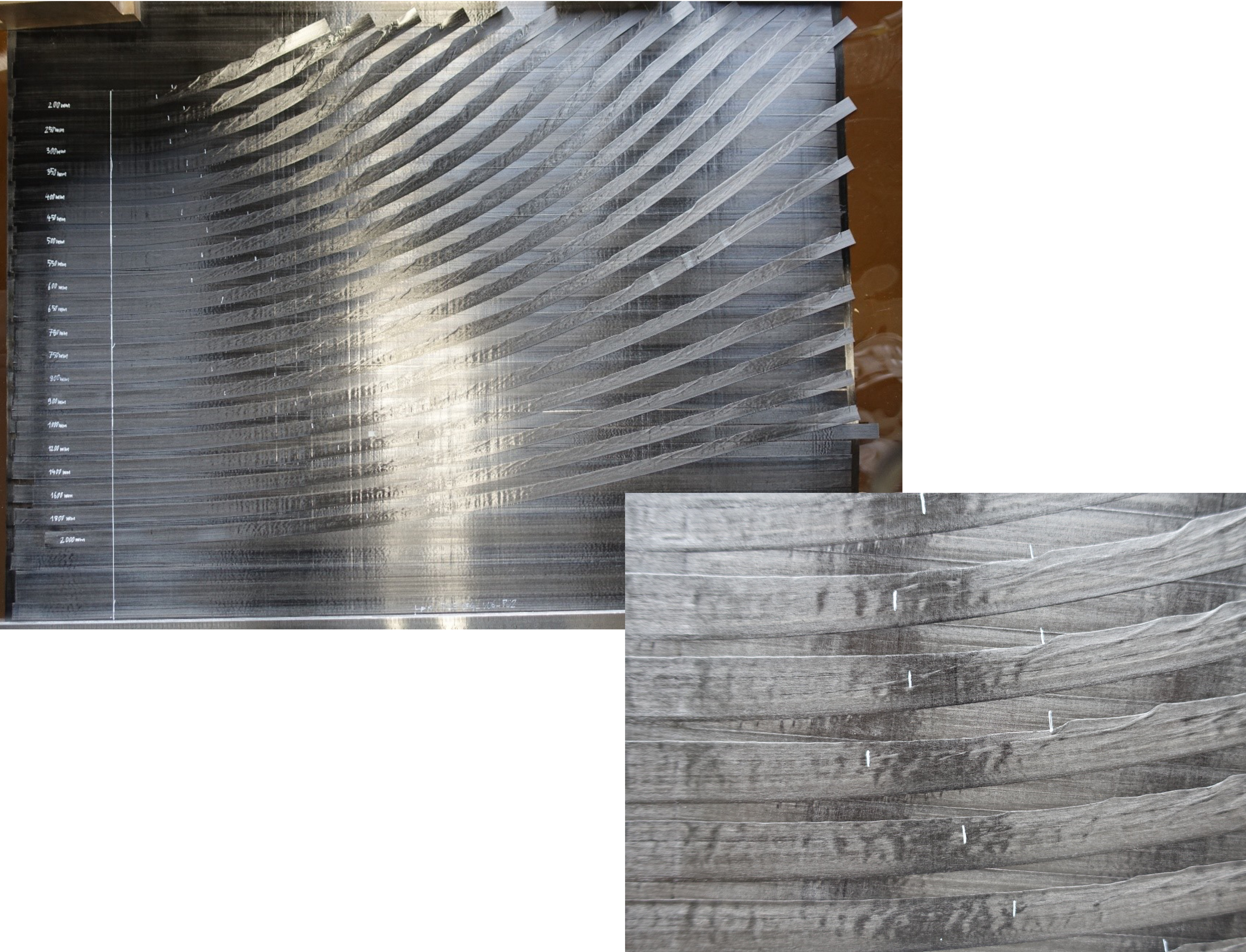

弯曲和双弯曲形状的 AFP 叠层: 通过制造大约 800 x 1200 毫米的双曲面层压板,研究了基于激光的 AFP 作为 VCT 的补充工艺,包括工艺和材料限制(例如,最大胶带转向)。这些制造试验的结果可用于推进 OOA 固结以及原位固结,这是在 AFP 期间实现的,无需二次操作。

电阻焊

“为了集成机身结构元件,从而使未来热塑性机身概念的生产变得可行,我们研究了电阻焊接,以提高工艺稳定性和优化强度值,”BT 研究所研究员兼 TB-Rumpf 焊接负责人 Simon Bauer 说。 “重点是优化焊接元件设置,基于碳纤维作为加热元件,改进导电性,结合最合适的焊接参数,如加热周期、温度、压力、电流和电压。”使用电阻焊接将夹板连接到框架和纵梁上;它也被用来将框架连接到皮肤上。

即将到来的机身设计的技术砖

“由于已证明技术成熟,高压釜外固结和电阻焊接均可在未来机身设计中发挥重要作用,”相应空客项目负责人 Paul Jörn 博士强调说。

为了使这些技术更接近工业应用,将在不久的将来研究更具挑战性的方面。对于真空固结,将重点关注尺寸缩放和向双曲线轮廓的转移。对于电阻焊接公差方面以及自动化方面将予以解决。

此处介绍的结果是在由德国联邦经济事务和能源部资助的联邦航空研究计划 V-3 框架内的 TB-Rumpf 研究项目 (FKZ:20W1721D) 内取得的。

如需更多信息,请访问 dlr.de/bt。

树脂