设计创新提高复合医疗桌的效率

- 全复合材料桌面、侧栏和可选的手术臂可扩大 X 射线透明度区域。

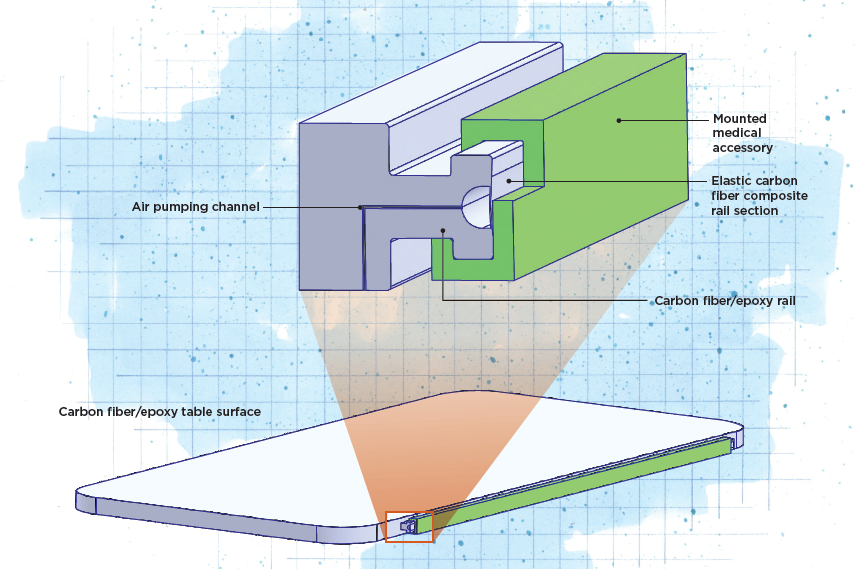

- 轨道和铰链连接系统内的弹性复合材料部分支持空气泵系统,可将医疗设备牢固地连接到桌子上。

- 技术是未来复合材料接合技术的跳板。

碳纤维复合材料通常用于制造手术台的表面。与金属或其他材料不同,碳纤维复合材料可透过 X 射线,这一特性有助于拍摄患者的放射线图像。然而,正如 WIT-Composites(波兰卢布林)发现的那样,传统的检查台设计并不总是最能满足医务工作者的需求。

WIT-Composites 专门为各种市场(包括医疗保健)的客户提供高度工程化、高压釜固化的碳纤维复合材料部件。 2017 年,WIT-Composites 的研发总监 Michael Wit-Rusiecki 和他的团队开始听取医疗行业客户的意见,了解医务人员在使用复合台进行心脏外科、血管外科、神经外科和骨科手术时遇到的问题。他解释说,这些类型的手术通常需要在手术过程中进行 X 射线成像。

“我们了解到,在执行各种测试和医疗服务时,即使是在具有复合材料、X 射线透明表面的医疗台上,面临的主要挑战之一是,将仪器连接到台上的所有连接器都是由金属制成,”他说。这意味着对于某些需要 X 射线透明的手术或测试,医务人员可能需要在手术过程中多次移动或重新定位患者,以避免桌子上对 X 射线不透明的区域。

“我们对波兰的医生进行了访谈和市场调查,以确保该领域确实需要新的解决方案,我们学到了很多东西,”WIT-Composites 董事总经理 Weronika Soszyńska 补充道。例如,她说麻醉师告诉他们,当患者必须四处走动时,有多少与患者相连的静脉注射、电极和其他设备会被移位。 “有很多问题是你没有想到的,我们交谈过的医生说,如果能找到解决方案,他们会很高兴,”她说。

在 2014-2020 年运营计划智能增长计划下的欧洲区域发展基金的财政支持下,WIT-Composites 的研发部门在接下来的两年里致力于完全复合的医疗床设计,包括导轨和连接系统。根据 Wit-Rusiecki 的说法,这并不像预期的那么简单。

复杂的组件导致材料创新

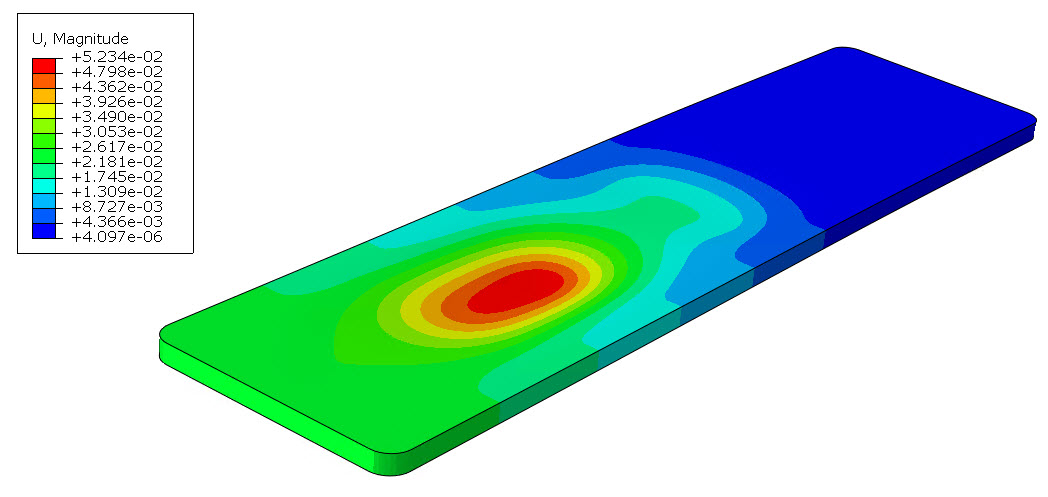

图。 1. 模拟负载。 在设计工作台表面时,WIT-Composites 对负载下的材料挠度(顶部图像)和重量分布(底部图像)进行建模,以确保表面具有与患者体重分布一致的所需刚度和耐磨性。图片来源,所有图片:WIT-Composites

“我们着手设计整个系统:手术台的表面、侧栏杆和铰链元件,全部由复合材料制成,”Wit-Rusiecki 解释说。还开发了一种在手术过程中使用的可选矫形臂,也由复合材料制成。这些组件中的每一个都有自己的设计挑战和机械要求,并导致了为期两年的试错过程。

“我们开展了各种研发项目,研究了不同的材料成分,尝试了来自不同供应商的不同纤维,并以不同的方式分层弹性体和碳纤维/环氧树脂预浸料,”Wit-Rusiecki 说。然而,他承认该团队最初遇到了一些材料问题,包括复合层压板的裂缝、来自不同供应商的材料之间的重量和材料特性差异,以及——据 Wit-Rusiecki 称,最具挑战性的是——难以平衡弹性表不同部分中针对负载要求的属性。

设计首先通过 SolidWorks(Dassault Systèmes,Waltham,Mass.,美国)、CATIA(Dassault)和 NX(Siemens,Plano,Texas,U.S.)等程序进行分析,并测试应变和弹性等特定参数。迭代物理样品在经过认证的外部实验室进行强度测试,硬度和耐磨性的摩擦表面测试在公司内部设计的试验台上进行。

单个组件的材料选择是根据测试结果进行的,包括碳纤维/环氧树脂预浸料,以及为了增加弹性,橡胶弹性体层的局部应用。根据 Soszyńska 的说法,弹性体层创造了一种复合材料,既具有柔韧性(具有可变杨氏模量),又可以抵抗突然的负载变化。

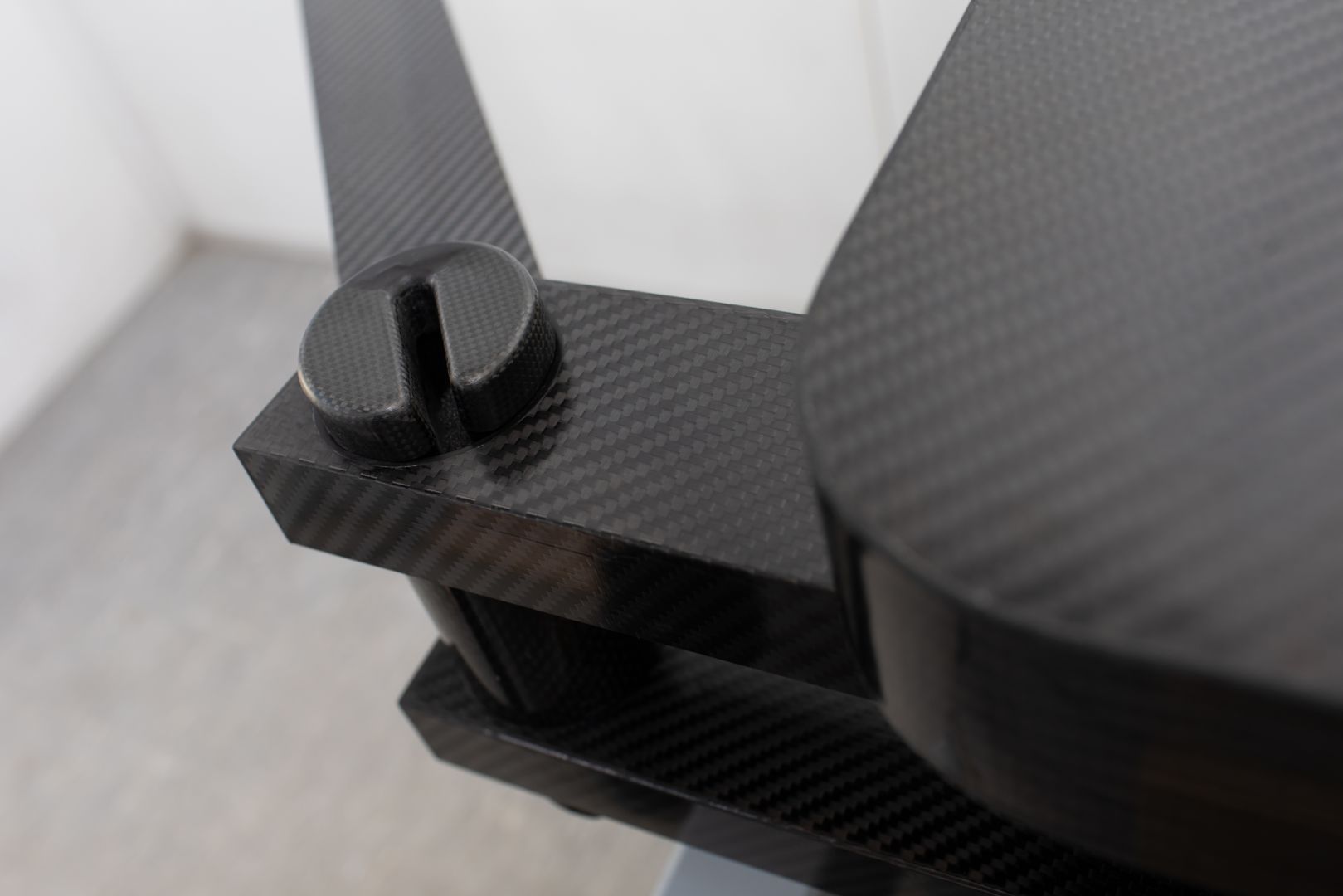

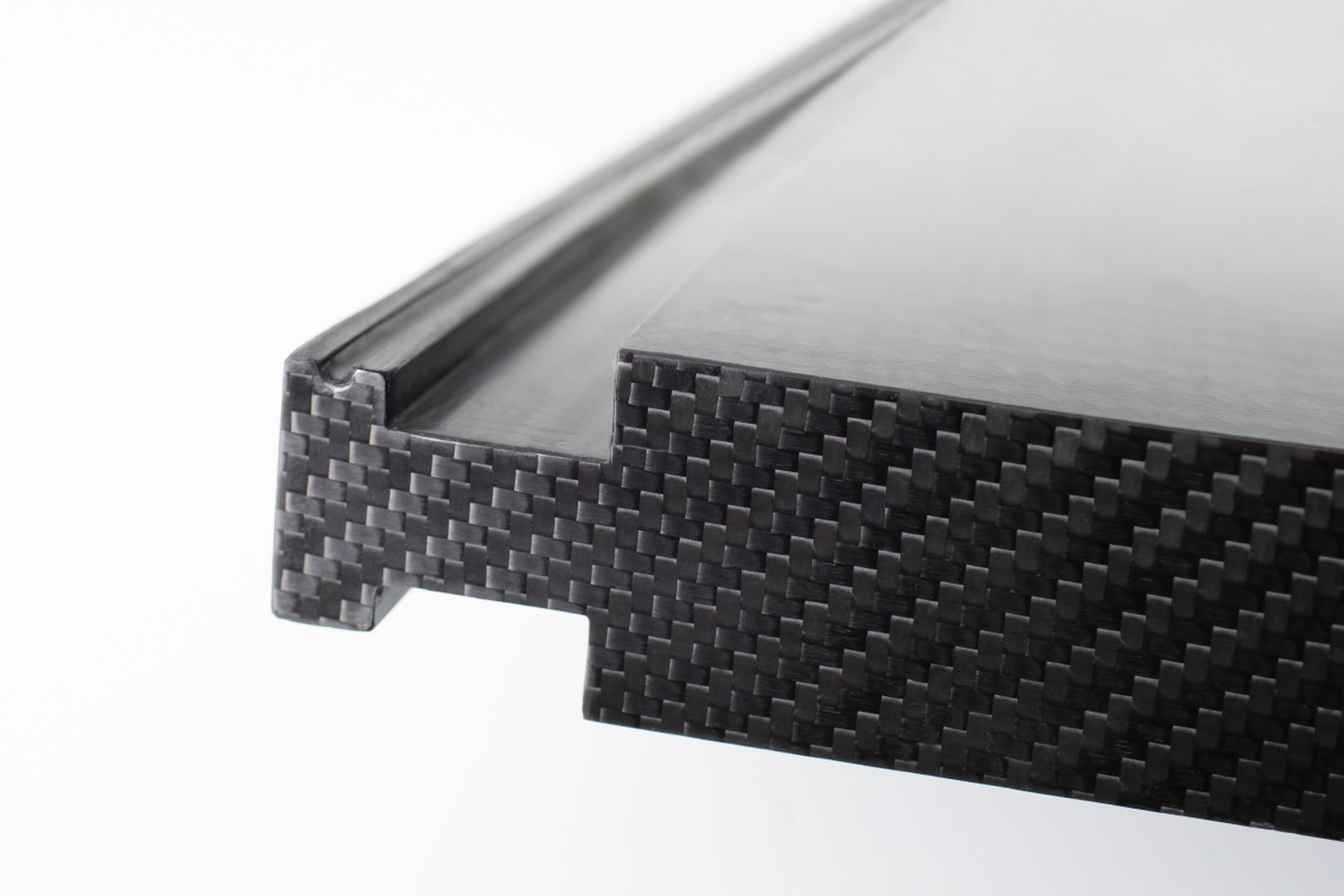

对于全尺寸原型上的每个组件,将多层碳纤维预浸料和弹性体材料切割成型,放入由 WIT-Composites 设计和制造的模具中,真空袋装并通过高压釜固化。

设计桌面、导轨和铰链

对于桌子的表面,主要考虑因素包括足够的 X 射线透明度、根据 IEC 的 EN 60601-2-46 标准以及 ASTM 耐磨性和表面硬度标准在关键点承受患者负荷的强度。根据重量分布策略,负载下的最大挠度限制在 42.56 毫米以下;桌面的承载能力为 225 公斤(496 磅)。桌面上的最大偏转发生在桌子的中央部分,患者的躯干将在此处。这是由于工作台内部组件中的设计空隙造成的,以确保所需的 X 射线半透明性(图 1)。

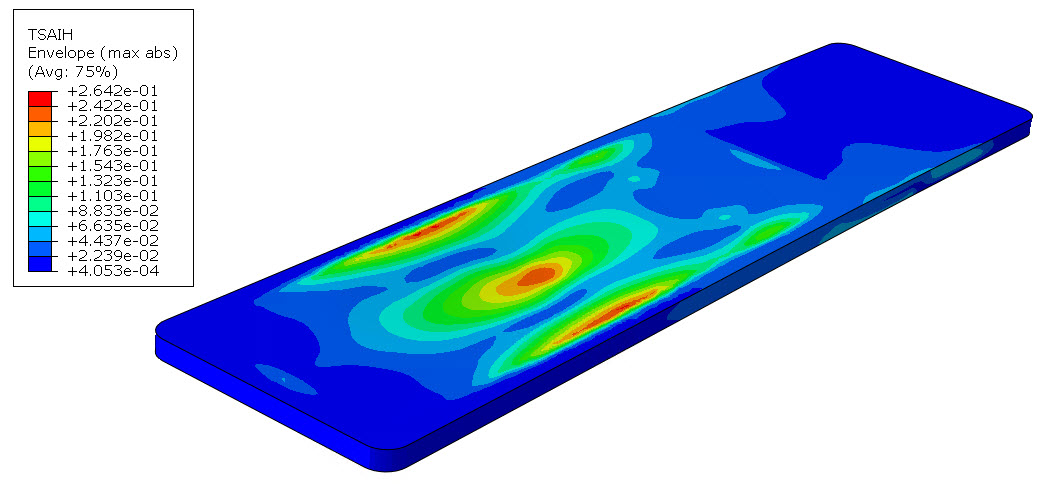

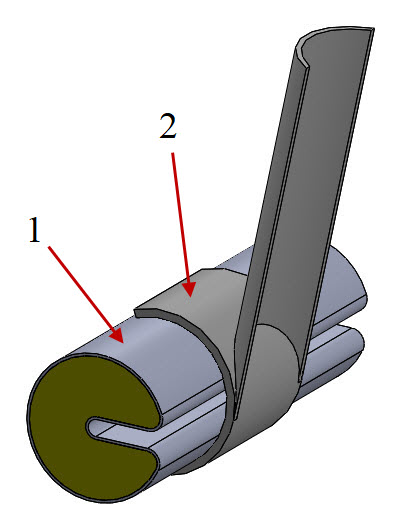

图。 2. 一个转折点。 机械臂通过特别设计的铰链连接器连接到桌轨,形状像电子游戏角色吃豆人。由于预浸料层之间的弹性体层,铰链能够轻松地围绕连接的组件滑动,当空气被泵入或从空腔中排出时,它会膨胀以锁定到位并收缩以允许移动。该铰链的开发被认为是餐桌系统设计的转折点。

根据 Wit-Rusiecki 的说法,只要达到机械要求,桌子本身就足够简单,可以设计,因为市场上已经有几种现有的复合医疗桌作为基准。然而,要构建一个全复合系统,团队需要设计和设计一组 台面两侧的定制复合导轨,以取代典型的金属导轨,以及某种类型的连接系统,用于医疗设备在手术过程中悬挂。

在构建原型之前,研发团队根据从自然界中发现的形状到门铰链的所有内容,为不同的连接系统制定了几十个想法,并运行有限元 (FEM) 模拟以将列表缩小到三个最有希望的选择。该团队构建了三个选项的模具和物理原型,用于测试以验证负载能力。

两种连接设计使其成为最终的系统原型。最有效的设计被认为是整个项目的“转折点”。由于其形状,在内部被称为“吃豆人”设计,一个中空的圆柱形组件安装在从桌子末端突出的两个平行复合支柱之间。这个圆柱形部件形成一个铰链,将可移动的矫形臂从手术台的末端连接起来(图 2)。

这个铰链组件的最大挑战是它的双重功能:它不仅需要可移动才能使手臂旋转,而且还必须在将手臂移动到所需位置后将其锁定到位。为实现这一目标,WIT-Composites 开发了一种策略,即使用已安装在许多手术台上的那种压缩空气泵。组件的大部分外壳由刚性预浸料制成;圆柱体内类似吃豆人的凹痕由薄的预浸料层制成,并带有一层弹性体。连接到压缩空气泵的管子迫使空气进入零件的内部空腔,这会扩大皮肤的弹性部分,将其推向互锁臂并阻止运动。当空气从空腔中释放出来时,柔性壁会收缩,从而使铰链能够运动。 “最终的形状符合假定的强度参数,在一秒钟内,使用压缩空气(每个手术室都有提供),操作附件可以安装到桌面的侧轨上,”Soszyńska 说。

图。 4. 复合连接。 受 Pac-Man 启发的铰链 (1) 的横截面展示了它如何与医疗器械和复合骨科手臂 (2) 配合在一起。

使用相同的柔性复合材料和气泵设计,WIT-Composites 还开发了一种可锁定的导轨夹机构,以确保医疗器械沿着桌子两侧的稳定性(图 3 和绘图)。

“该解决方案的多功能性特点在于它可以用作管状元件的连接器,以及经常用于腿部、骨盆或脊柱手术中的骨科附件的铰链销,”Soszyńska 说。

Wit-Rusiecki 补充说:“我们所取得的成就是,现在无需在手术过程中移动患者。” “对于这个项目,我们必须使用我们所有的能力,部分和材料设计,以及制造技术。”

商业化,新市场

凭借成功的设计,WIT-Composites 现在的目标是与医疗设备制造商合作,为手术台产品线提供复合材料组件。 Soszyńska 表示,该公司已开始通过 WIT-Composites 在内华达州拉斯维加斯的办事处向欧洲和美国的多家公司展示该技术。然而,不幸的是,冠状病毒大流行推迟了谈判以及团队旅行和展示技术的能力。

与此同时,该公司将其为该项目创造的设计创新用作其他项目的跳板,尤其是“吃豆人”铰链设计。例如,作为高压物理研究所的分包商,WIT-Composites 正在为国家研究与发展中心(波兰华沙)的储氢计划开发 150 兆帕(21,755 psi)储氢容器。波兰科学院(华沙)。为手术台项目开发的柔性复合材料和铰链连接器设计导致开发了用于加氢站的纤维缠绕碳纤维复合管的新解决方案。市场。这个项目诞生于我们的医疗台工作,”Wit-Rusiecki 说。另一个长期目标是将该项目的铰链技术转移到航天器和卫星部件上。

树脂