易于使用的套件可实现复合结构的内场修复

模块化可部署桥梁是军事战术行动和后勤以及在自然灾害期间恢复交通基础设施的关键资产。正在研究复合结构以减轻此类桥梁的重量,从而减轻运输车辆和发射-回收机制的负担。与金属桥相比,复合材料还具有提高承载能力和延长使用寿命的潜力。

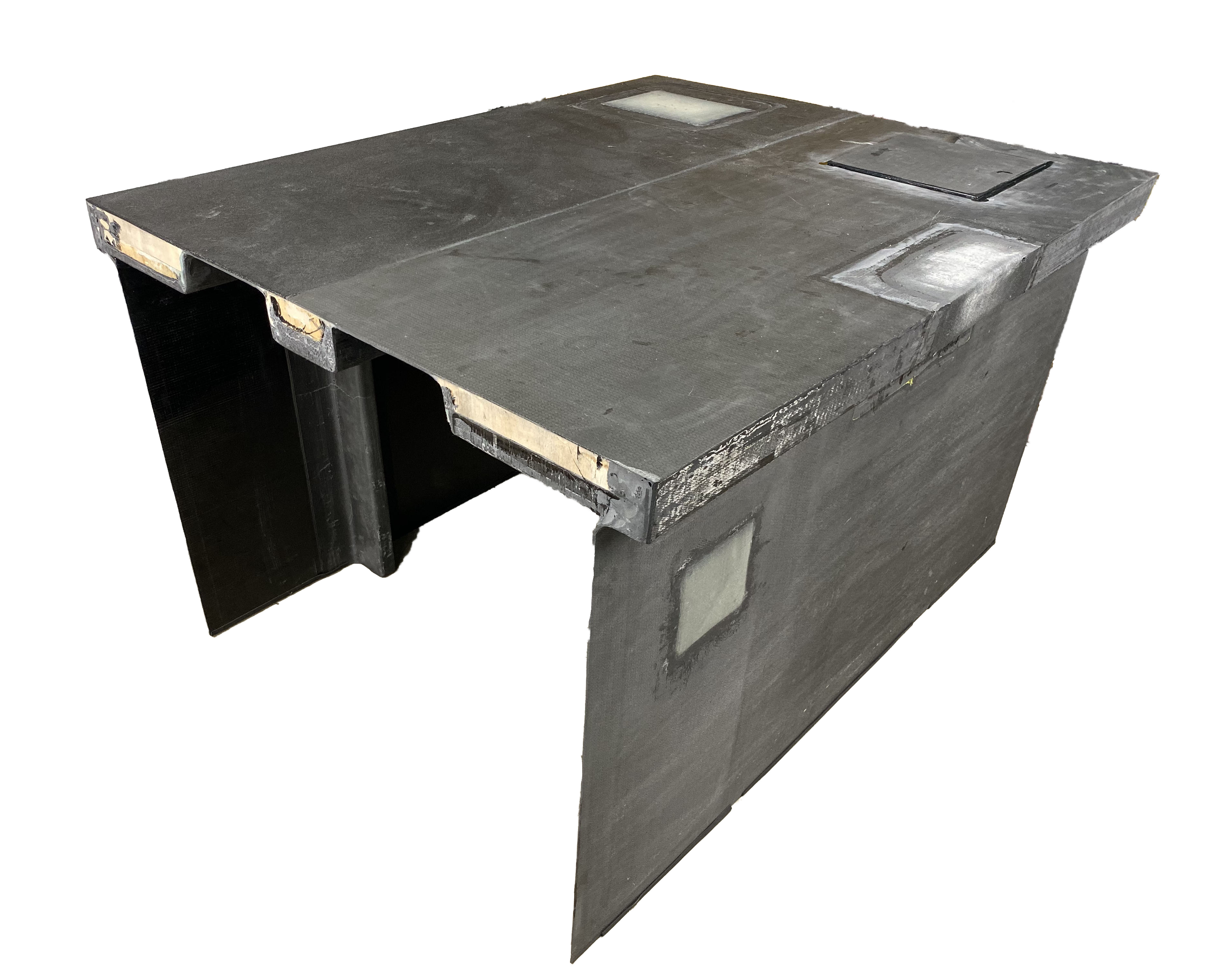

高级模块化复合材料桥 (AMCB) 就是一个例子,由 Seemann Composites LLC(美国密西西比州格尔夫波特)和 Materials Sciences LLC(美国宾夕法尼亚州霍舍姆)使用碳纤维增强环氧树脂层压板(图 1)设计和建造)。然而,在现场修复此类结构的能力一直是阻碍复合材料采用的一个问题。

2016 年,Custom Technologies LLC(美国马里兰州米勒斯维尔)获得了美国陆军资助的小型企业创新研究 (SBIR) 第一阶段拨款,用于开发一种可由士兵在现场成功执行的修复方法。基于这种方法,2018 年授予了第二阶段 SBIR 赠款,以展示新材料和电池供电的设备,即使补丁修复是由没有事先培训的新手进行的,也可以恢复结构原始强度的 90% 或更多.该技术的可行性是通过执行一系列分析、材料选择、试样制作和力学测试任务以及小规模和全面维修而确定的。

从破裂的船甲板到桥面

两个 SBIR 阶段的主要研究人员是 Custom Technologies LLC 的创始人兼总裁 Michael Bergen。卑尔根从海军水面作战中心 (NSWC) Carderock 退休,在结构和材料部工作了 27 年,在那里他管理美国海军舰队复合技术的开发和应用。 Roger Crane 博士于 2011 年从美国海军退役后于 2015 年加入 Custom Technologies,并服务了 32 年。他的复合材料专长包括技术出版物和专利,涵盖的主题包括新复合材料、原型制造、连接方法、多功能复合材料、结构健康监测和复合材料修复。

这两位专家已经开发出一种独特的工艺,该工艺使用复合材料修复了提康德罗加 CG-47 级导弹巡洋舰 5456 铝制上层建筑的裂纹。 “开发该工艺是为了减少裂纹的增长,并作为 2 至 4 百万美元的平台板更换的负担得起的替代品,”伯根说。 “因此,我们证明了我们知道如何在实验室外和真实的服务环境中进行维修。但挑战在于,当前的军事资产方法并不十分成功。选项是保税双重修理[基本上是在损坏区域的顶部粘上一块板]或将资产从服务中移除以进行仓库级(D级)维修。因为需要 D 级维修,所以有很多资产被搁置一边。”

他继续说,所需要的是一种方法,它可以由没有复合材料经验的士兵执行,只需使用套件和维修手册。我们的目标是使过程变得简单:阅读手册,评估损坏并进行维修。我们不希望混合液体树脂,因为这需要精确测量以确保完全固化。我们还需要一个在维修完成后没有危险品废物的系统。并且必须将其打包为可以由现有网络部署的套件。”

新型粘合贴片材料

Custom Technologies 成功展示的一个解决方案是一种便携式套件,该套件可以使用增韧环氧树脂粘合剂根据损伤的大小(最多 12 平方英寸)定制粘合复合贴片。在代表 3 英寸厚 AMCB 甲板的复合材料上完成了演示,该甲板具有 3 英寸厚的轻木芯(每立方英尺密度 15 磅),面皮由两层 Vectorply 公司(凤凰城,阿拉巴马州, US) C-LT 1100 碳纤维 0°/90° 双轴缝合织物,一层 C-TLX 1900 碳纤维 0°/+45°/-45° 三轴和两层 C-LT 1100 共五层。 “我们决定该套件将在类似多轴的准各向同性叠层中使用预制贴片,这样织物方向就不会成为问题,”Crane 说。

下一个问题是用于层压修复的树脂基质。为了避免混合液体树脂,贴片将使用预浸料。 “然而,这些挑战是存储,”卑尔根解释说。为了开发可储存的贴片解决方案,Custom Technologies 与 Sunrez Corp.(美国加利福尼亚州埃尔卡洪)合作开发了一种玻璃纤维/乙烯基酯预浸料,可在六分钟内使用紫外线 (UV) 光固化。它还与 Gougeon Brothers(美国密歇根州贝城)合作,建议使用新型柔性环氧树脂薄膜。

早期的研究已经表明,环氧树脂是最适合碳纤维预浸料的树脂——紫外线固化乙烯基酯与半透明玻璃纤维配合得很好,但在阻光碳纤维下不固化。基于 Gougeon Brothers 的新型薄膜,最终的环氧预浸料在 210°F/99°C 下固化了 1 小时,并且在室温下保质期长——不需要低温储存。 Bergen 说,如果需要更高的玻璃化转变温度 (Tg),树脂也会在更高的温度下固化,例如在 350°F/177°C。两种预浸料都在便携式维修套件中提供,作为密封在塑料薄膜信封中的预浸料补片叠层。

由于维修套件可能会长时间存放,因此需要 Custom Technologies 进行保质期研究。 “我们购买了四个硬塑料外壳——典型的军事用于运输设备的类型——并将环氧粘合剂和乙烯基酯预浸料的样品放入每个外壳中,”伯根说。然后将这些箱子放在四个不同的位置进行测试:密歇根州 Gougeon Brothers 工厂的屋顶、马里兰州机场的屋顶、Yucca Valley(加利福尼亚沙漠)的户外设施和户外腐蚀测试实验室在佛罗里达州南部。所有案例都有数据记录器,Bergen 指出,“我们每三个月提取一次数据和材料样本进行评估。佛罗里达州和加利福尼亚州的箱子记录的最高温度为 140°F,这对大多数修复树脂来说是一个真正的挑战。”此外,Gougeon Brothers 内部测试了新开发的纯环氧树脂。 “在 120°F 的烤箱中放置数月的样品开始聚合,”Bergen 说。 “然而,对于保持在 110°F 的相应样品,树脂化学性质仅提高了少量。”

维修测试

为了演示修复技术,必须制造、损坏和修复具有代表性的层压板。 “在第一阶段项目中,我们最初使用小规模的 4 x 48 英寸梁和四点弯曲测试来评估我们修复过程的可行性,”克雷恩说。 “然后,我们在二期项目中过渡到 12 x 48 英寸面板,施加负载以产生双轴应力状态以导致故障,然后评估修复性能。在二期项目中,我们还完成了对我们建造的 AMCB 模型的维修。”

Bergen 说,用于证明修复性能的测试板使用与 Seemann Composites 制造的 AMCB 相同的层压板和芯材的谱系制造,“但我们将面板厚度从 0.375 英寸缩小到 0.175 英寸,基于平行轴定理。这种方法,连同梁理论和经典层压理论 [CLT] 的附加元素,被用来将全尺寸 AMCB 的惯性矩和有效刚度与更易于处理和更具成本效益的小尺寸演示制品联系起来。然后,我们使用 XCraft Inc.(美国马萨诸塞州波士顿)开发的有限元分析 [FEA] 模型来改进结构维修的设计。”用于测试板和 AMCB 模型的碳纤维织物购自 Vectorply,轻木芯由 Core Composites (Bristol, R.I., U.S.) 提供。

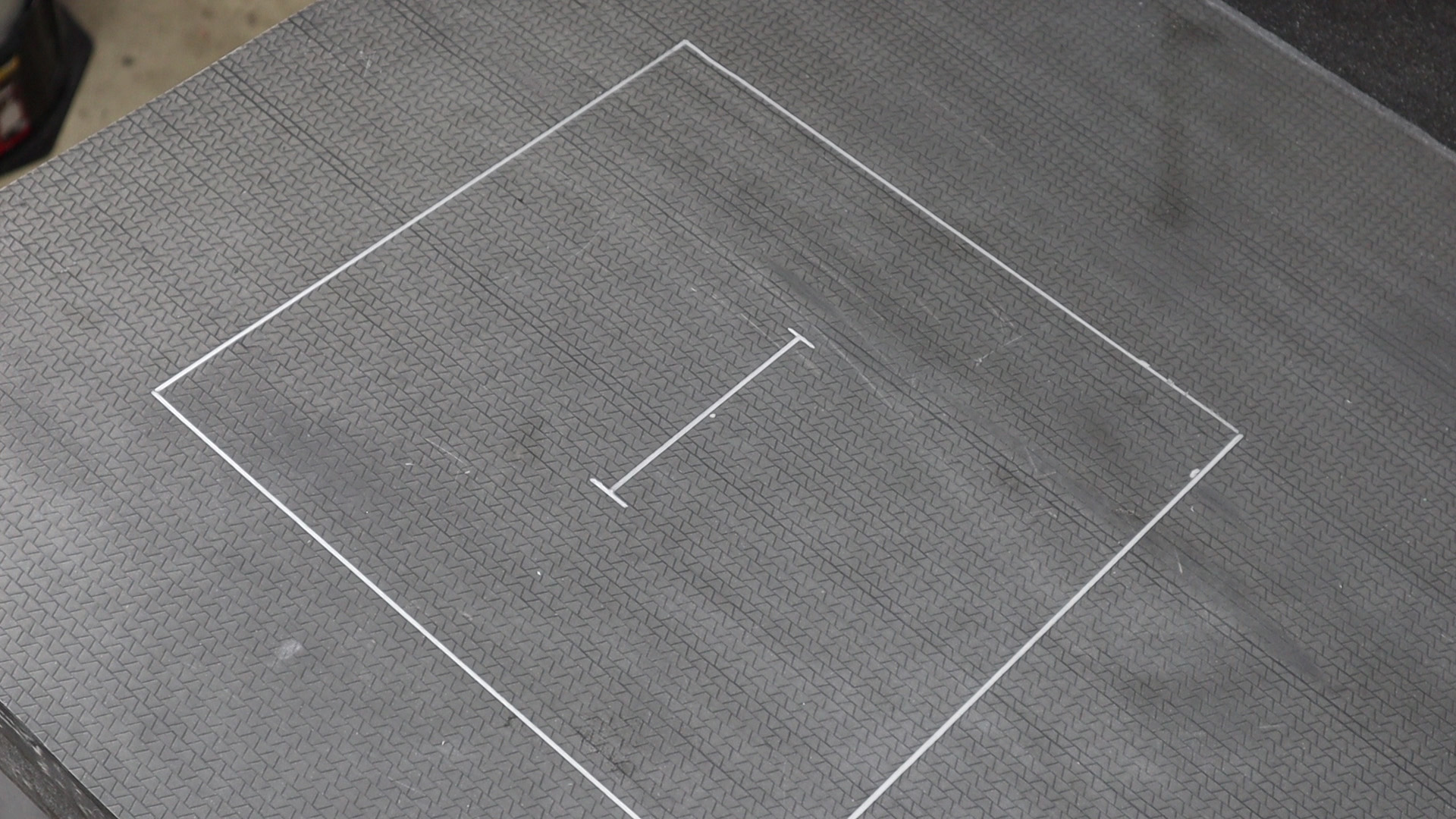

第 1 步。 该测试面板显示了 3 英寸的孔直径,以模拟在中心和修复周长处标记的损坏。所有步骤的照片来源:Custom Technologies LLC。

第 2 步。 使用电池供电的手动研磨机去除损坏的材料,并以 12:1 的锥度围住修复补丁。

“我们想在测试板上模拟比现场桥面板上可能看到的更高程度的损坏,”Bergen 解释说。 “因此,我们的方法是使用孔锯制作 3 英寸直径的孔。然后,我们拔出损坏材料的塞子,并使用手持式气动研磨机进行 12:1 围巾。”

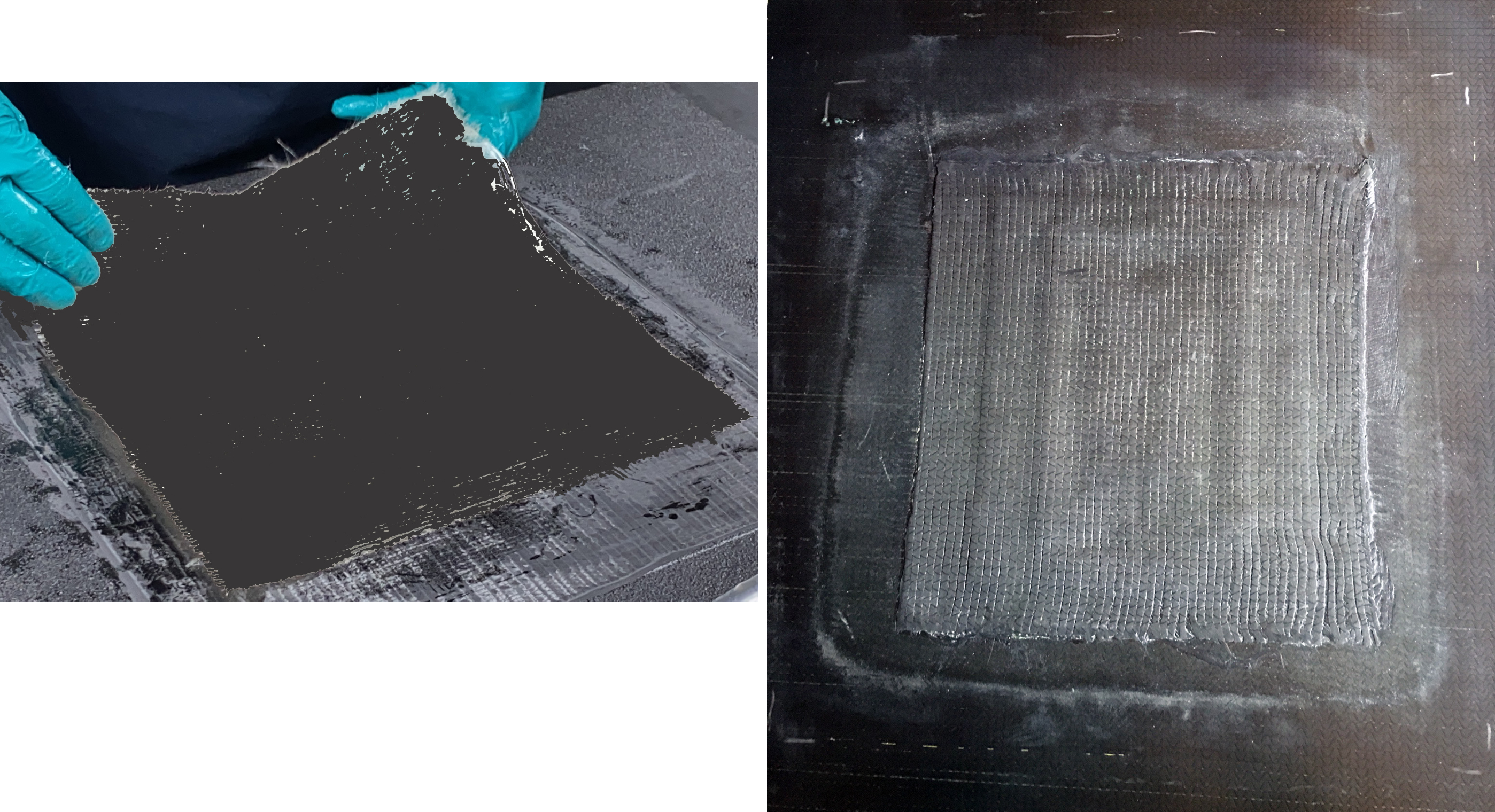

Crane 解释说,对于碳纤维/环氧树脂修复,一旦“损坏”的面板材料被移除并应用适当的围巾,预浸料就会被切割成宽度和长度以匹配损坏区域的锥度。 “对于我们的测试面板,这需要四层预浸料,使修复材料与原始未损坏的碳面板的顶部保持一致。此后,碳/环氧树脂预浸料的三个覆盖层集中在该修复部分。每个连续的层在下面层的所有侧面都延伸 1 英寸,这提供了从“良好”周围材料到修复区域的逐渐负载转移。”执行此修复的总时间(包括修复区域准备、切割和放置修复材料以及应用固化程序)约为 2.5 小时。

尽管碳/环氧树脂修复简单快捷,但该团队认识到需要一种可以恢复性能的更方便的解决方案。这导致了对紫外线 (UV) 固化预浸料的探索。 “对 Sunrez 乙烯基酯树脂的兴趣是基于之前与公司创始人 Mark Livesay 的海军经验,”Bergen 解释说。 “我们首先为 Sunrez 提供了一种准各向同性的玻璃织物,用他们的乙烯基酯预浸料,并评估了不同条件下的固化曲线。此外,由于知道乙烯基酯树脂不像环氧树脂那样提供合适的二次粘合性能,因此需要额外努力评估各种粘合层偶联剂并确定其中一种适用于该应用。”

另一个问题是玻璃纤维不能提供与碳纤维相同的机械性能。 “与碳/环氧树脂贴片相比,通过使用额外的一层玻璃/乙烯基酯解决了这个问题,”克雷恩说。 “只需要一层附加层的原因是玻璃材料是一种较重的织物。”这产生了一个合适的贴片,即使在非常冷/冰冻的内场温度下,也可以在六分钟内应用和固化,无需提供热量。 Crane 指出,这项维修工作可以在一小时内完成。

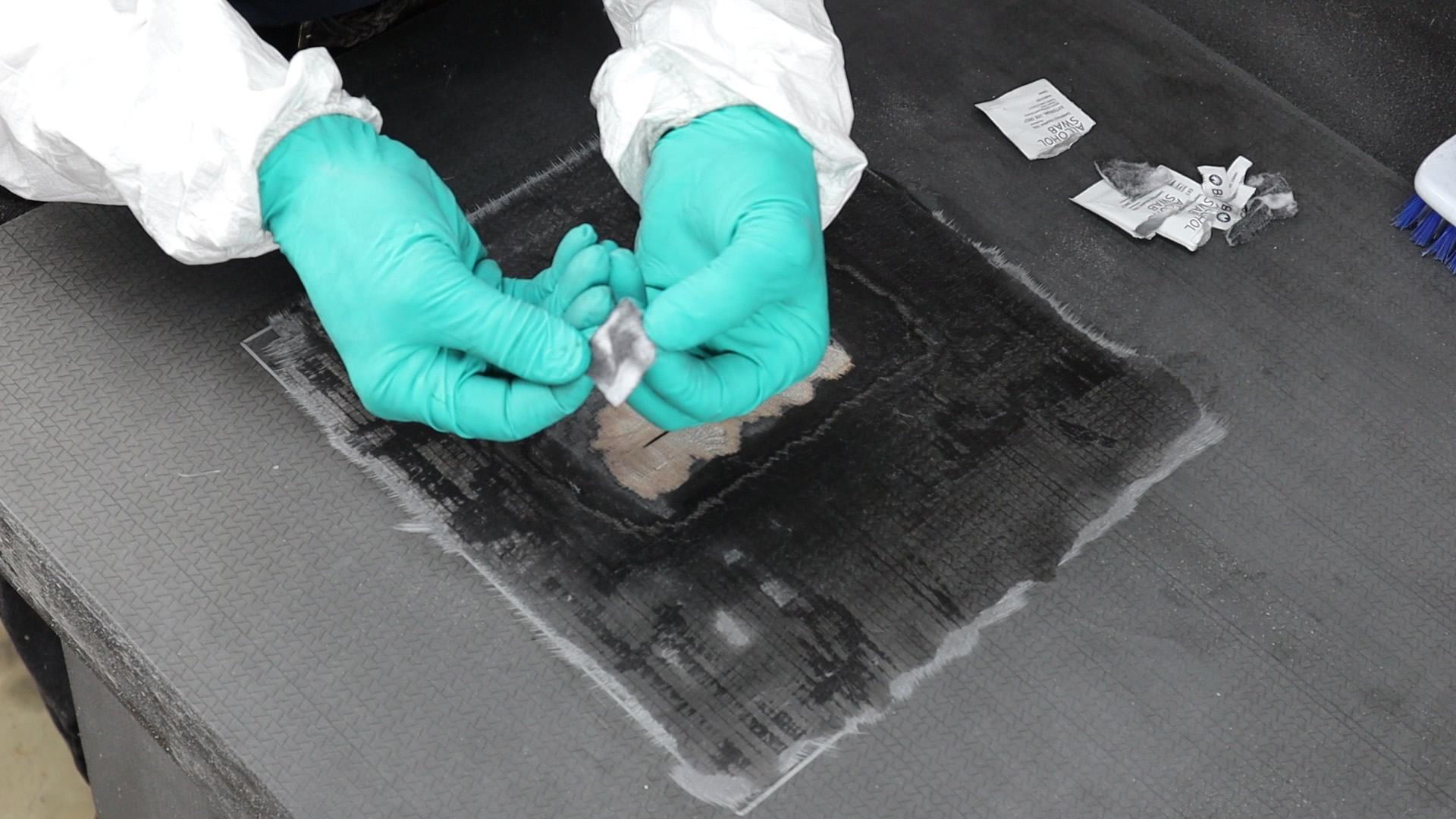

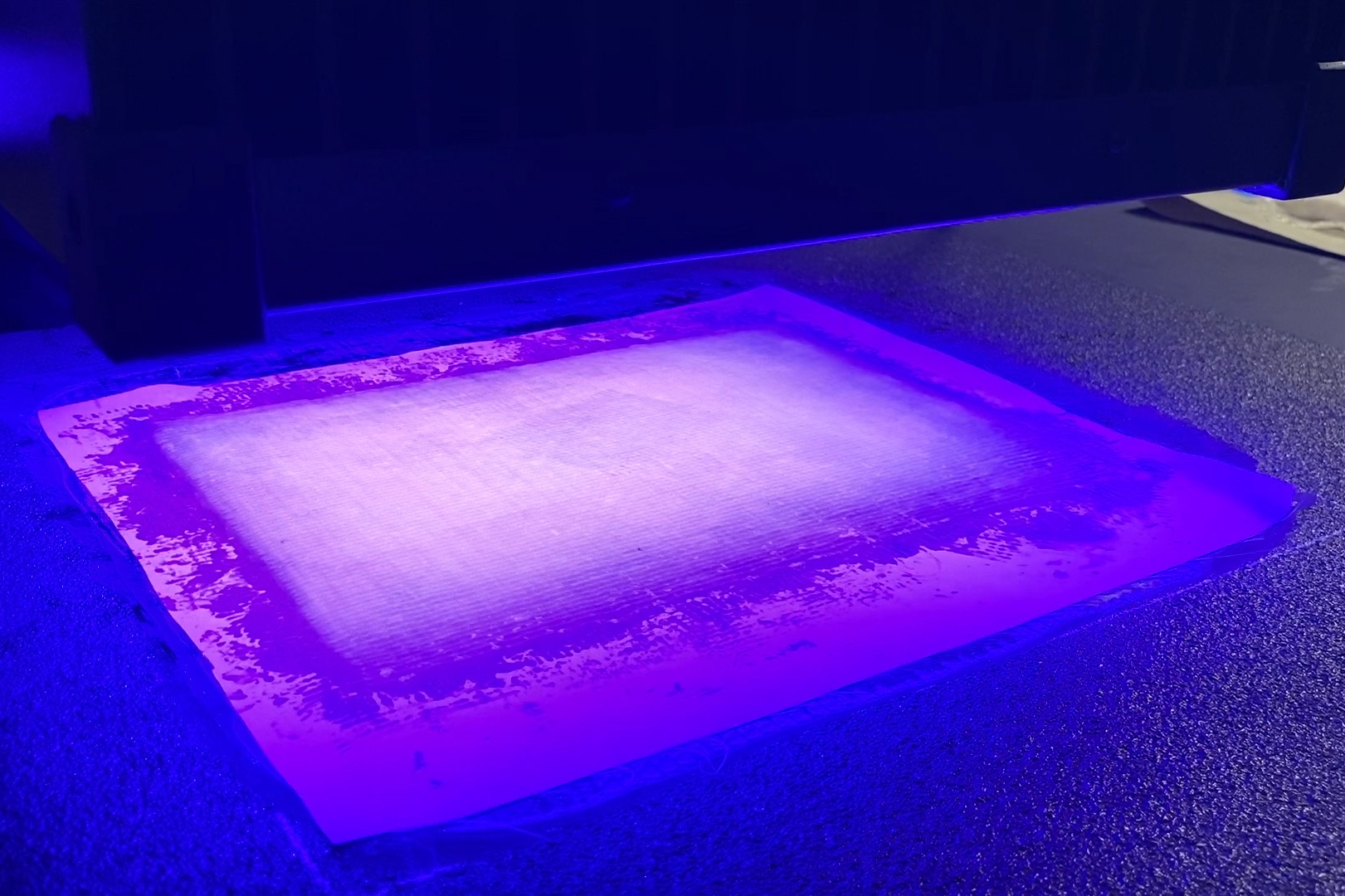

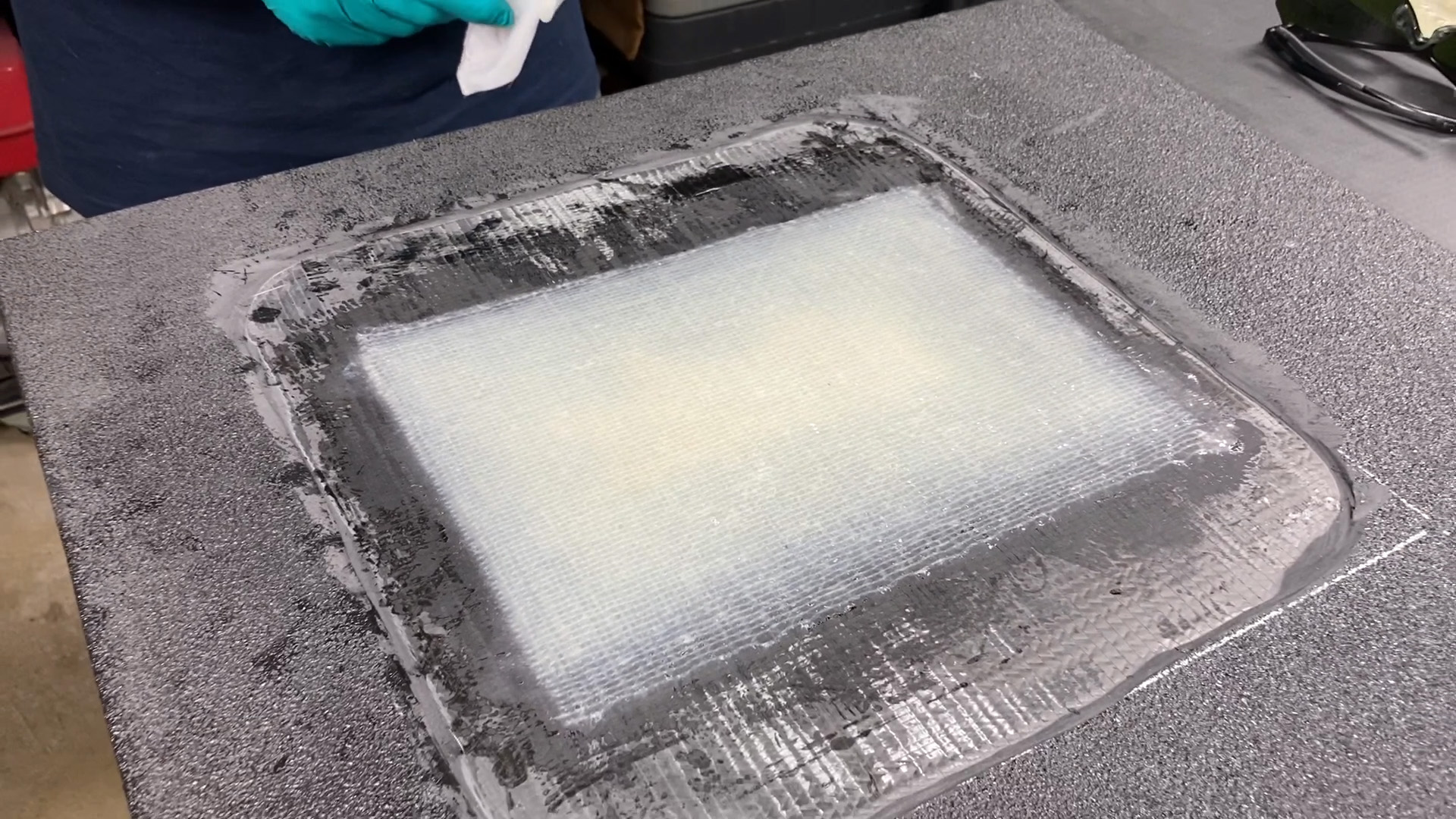

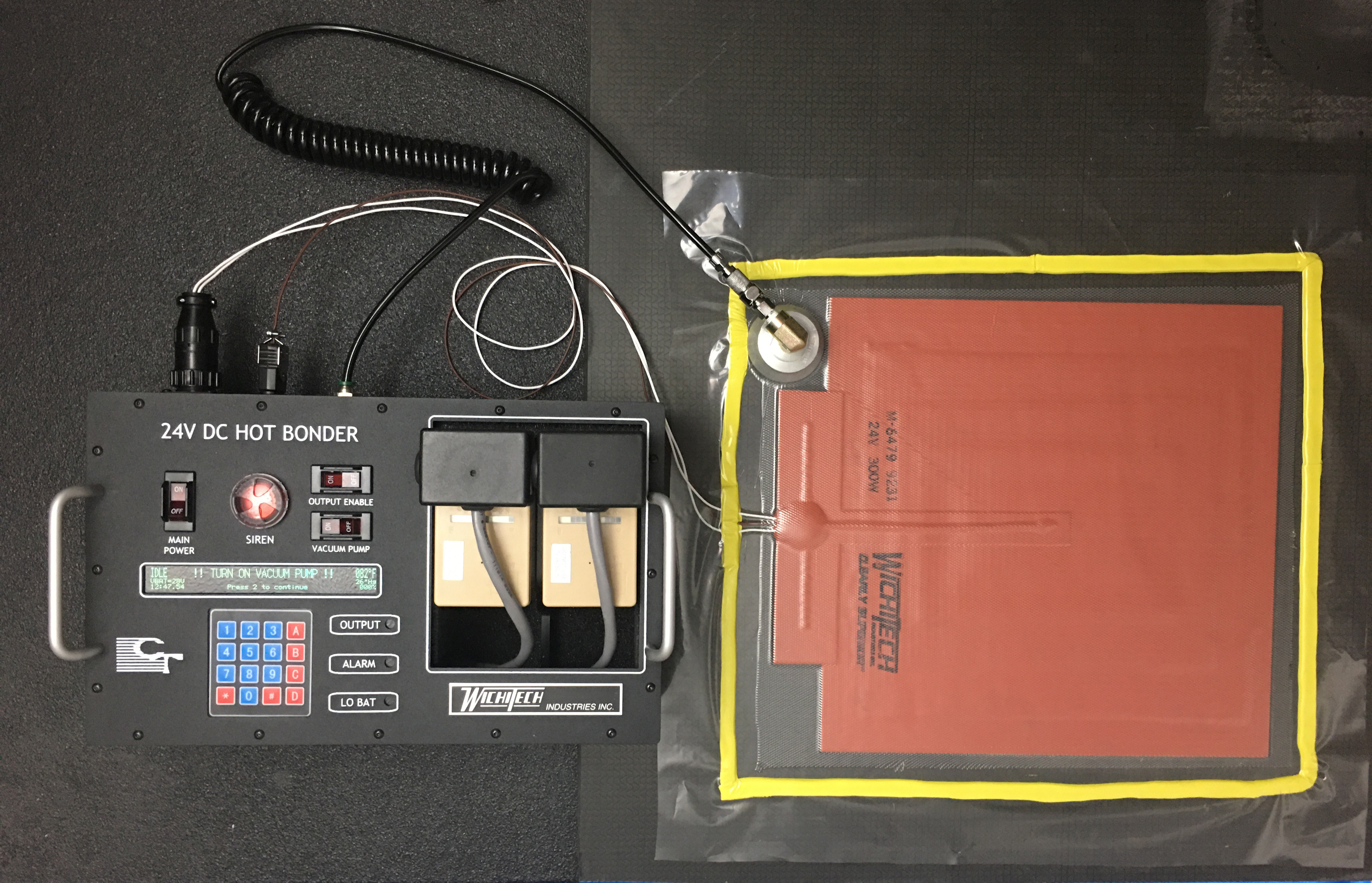

两种补丁系统都经过演示和测试。对于每次维修,要损坏的区域都被标记(步骤 1),使用孔锯创建,然后使用电池供电的手动研磨机去除(步骤 2)。然后将修复区域围成 12:1 的锥度。用酒精垫清洁围巾表面(步骤 3)。接下来,将修复贴片切割成一定尺寸,放置在清洁过的表面上(步骤 4)并用滚筒固结以去除气泡。对于玻璃纤维/紫外线固化乙烯基酯预浸料,然后将剥离层放置在修复区域上,并使用无绳紫外线灯固化贴片六分钟(步骤 5)。对于碳纤维/环氧树脂预浸料,使用预编程的、一键式、电池供电的热粘合机在 210°F/99°C 下真空袋装和固化修复区域一小时。

修复步骤

步骤 3. 然后使用一次性酒精垫用溶剂擦拭清洁准备好的维修区域。

步骤 4. 将玻璃纤维/乙烯基酯修复贴片切割成合适的尺寸并放置在修复区域。

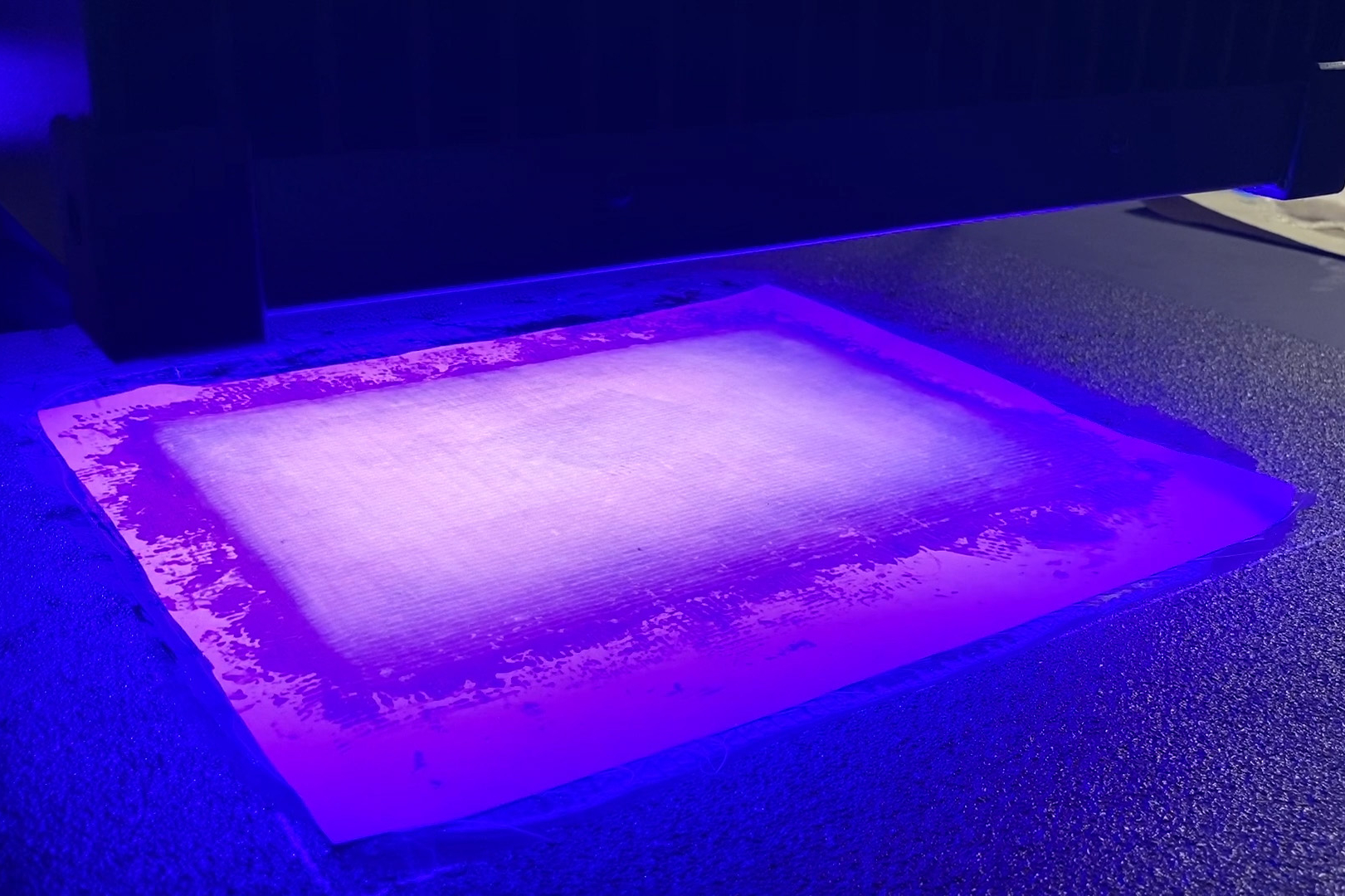

步骤 5. 在修复区域上放置一层剥离层后,使用无绳紫外线灯固化修补修补程序 6 分钟。

步骤6.完成UV固化玻璃纤维/乙烯基酯预浸料补片修复。

上一页下一页“然后我们进行了测试以评估贴片的粘合力和恢复结构承载能力的能力,”伯根说。 “在第 1 阶段,我们需要证明应用的简易性和恢复至少 75% 强度的能力。这是在修复模拟损坏后在 4 x 48 英寸碳纤维/环氧树脂和轻木芯梁上以四点弯曲完成的。第二阶段项目使用了 12 x 48 英寸的面板,并且必须在复杂的应变载荷下表现出超过 90% 的强度要求。我们满足了所有这些要求,然后在 AMCB 模型上拍摄了修复方法,为如何使用内场技术和设备提供视觉参考。”

新手成功,未来应用

该项目的一个关键方面是证明新手可以轻松完成修复。为此,卑尔根有了一个想法:“我已答应向我们在陆军的两个技术联系人进行演示:Bernard Sia 博士和 Ashley Genna。在第一阶段项目的最终审查中,我请没有任何维修经验的阿什利进行维修。使用我们提供的套件和手册,她应用了补丁并完成了修复,没有任何问题。”

另一个关键发展是电池供电的固化系统(图 2)。 “通过内场维修,您只有电池供电,”卑尔根指出。 “我们开发的维修套件中的所有工艺设备都是无线的。”这包括 Custom Technologies 与热键合机供应商 WichiTech Industries Inc.(美国马里兰州兰德尔斯敦)共同开发的电池供电热键合机。 “这种由电池供电的热粘合机经过预先编程以完成固化,因此新手无需为固化周期编程,”Crane 说。 “他们只需按下按钮,即可完成适当的斜坡和浸泡。”目前使用的电池可以使用一年后才需要充电。

随着第二阶段项目的完成,Custom Technologies 正在准备后续改进提案并收集感兴趣和支持的信件。 “我们的目标是将这项技术成熟到 TRL 8 并将其推向现场,”Bergen 说。 “我们也看到了非军事应用的潜力。”

树脂