升降门设计对改进的灯丝绕组进行测试

几十年来,汽车尾门或后舱门已经慢慢地从金属过渡到复合材料。虽然直到 2013 年第一个全塑料/复合材料的举升门,减去金属支撑结构,才商业化,但今天的大多数举升门仍然采用这种支撑部件,外壳和内板都连接在上面,特别是在更大、更重的运动型车上。后门更大的多功能车 (SUV) 和跨界多功能车 (CUV)。

然而,2019 年在丰田 Supra 上首次亮相的复合材料举升门的下一个发展很可能是什么? 丰田汽车公司(日本丰田市)的跑车。纤维缠绕复合框架取代了金属框架,据说比传统金属结构以更低的重量提供更高的刚度和强度,具有更大的设计灵活性,尤其是在紧凑的包装空间中。据报道,纤维缠绕工艺已经改进到一定程度,随着兴趣的增长和应用的激增,它可以满足大批量汽车生产的速度和成本目标。设计和技术就是这样产生的。

三边制造

Magna International Inc.(加拿大安大略省奥罗拉)是北美的一级集成商,但在欧洲,其 Magna Steyr AG &Co. KG(奥地利格拉茨)子公司还为需要额外制造的原始设备制造商设计和组装整车容量。

最近,麦格纳参加了一个有趣的项目,涉及汽车制造商丰田和宝马公司(德国慕尼黑),这两家公司自 2013 年以来一直在设计和制造项目上进行合作。对于其最新的努力,丰田希望重振其Supra 铭牌,并与宝马合作为车辆和姊妹车提供设计和调整,宝马的 2 座 Z4 .两辆车共享发动机、悬架和转向系统。麦格纳斯太尔将在格拉茨组装这两款车,并供应 Supra 带有座椅、车身面板、门闩和举升门。虽然这两款车都有很多创新,但 Supra 中的举升门 是复合材料设计创新最明显的地方。

波西米亚的曼彻斯特

麦格纳参与 2020 年之前的几年 车型年份Supra, 它在捷克共和国利贝雷茨的运营一直在探索复合空间框架的技术,以实现一些潜在的应用。幸运的是,该地区作为领先的纺织中心拥有丰富的传统,曾被称为“波西米亚的曼彻斯特”。 Liberec 团队寻求一种技术架构,能够支持高负载、减少整体质量、保持严格的尺寸公差,并且可以在具有高重复性和再现性 (R&R) 的工艺中生产,以满足欧洲汽车制造商的性能和制造需求。

“我们得出结论,我们需要一种具有高热稳定性和尺寸稳定性的热固性产品,”麦格纳复合材料举升门全球产品线总监 Riad Chaaya 回忆道。 “我们也知道我们需要一种能够生产各种形状和厚度的横截面的封闭形状——这是优化机械性能、包装空间、质量和成本所必需的——可以在每年生产 150,000 个零件的过程中生产。我们研究了许多技术,包括吹塑、编织和纤维缠绕,但没有一个能完全满足我们的需求。经过多次试验,我们选择了纤维缠绕作为我们想要的最佳匹配,因为它使我们能够控制纤维的方向和数量,从而以最低的重量获得最高的模量。”

尽管有很多好处,但有人担心纤维缠绕对于传统的汽车生产来说可能太慢。此外,该团队需要一种方法来开始和结束缠绕过程,以创建一个封闭形状的框架。幸运的是,虽然该团队没有长丝缠绕的历史,但利贝雷茨的纺织制造遗产意味着当地社区充满了粗纱和长丝缠绕方面的专家。

“对我们来说幸运的是,这些专家热衷于复兴他们的传统专业知识,帮助我们以新的方式应用它来满足大批量汽车需求,”Ing 博士补充道。 Josef Půta,Magna Exteriors 技术负责人 - 捷克共和国。

“由于传统的长丝缠绕对于我们的需求来说太慢了,我们和我们的合作伙伴考虑了许多方法来让它运行得更快,”Magna Liberec 工业化负责人 Lukáš Strouhal 回忆道。 “我们考虑了加快流程中每个步骤的方法以及以完全不同的方式做事。虽然我们不能说太多如何 我们这样做了,可以说我们在速度上取得了巨大的进步,因此我们修改后的流程可以变得‘适合汽车使用’。”

麦格纳及其合作伙伴探索了许多树脂系统,包括环氧树脂、聚氨酯 (PUR) 和 PUR/乙烯基酯混合物,以及各种增强材料,从玻璃纤维到碳纤维再到玄武岩纤维。最终系统采用 PUR 和玻璃纤维,可在纤维效率、性能、成本和生产速度之间取得最佳平衡。

麦格纳的通用纤维缠绕空间框架分三个步骤生产,每个步骤都针对速度进行了精心优化。首先,通过反应注射成型 (RIM) 生产刚性多孔 PUR 芯;其次,作为心轴的那个芯是用玻璃纤维缠绕的;第三,然后将该缠绕结构注入 PUR,并在高压树脂传递模塑 (HP-RTM) 工艺中固化。注意确保在输注/巩固过程中核心不会塌陷。 Půta 解释说,在指定粗纱类型、上浆剂和树脂方面做了大量工作——需要与供应商密切合作修改材料——以及确定每层中的缠绕数和长丝方向。毫不奇怪,该公司已获得多项专利,涵盖从设计和核心生产到纤维缠绕机的方方面面,以及他们掌握的其他商业机密。

“我们在每个工艺步骤和产品中都进行了多项创新,”Strouhal 解释道。 “你可以把我们的一个框架撕开,看看使用的形状和几何形状,你仍然想知道我们为什么以及如何做到这一点。”

尽管 Magna Liberec 团队尚未为特定应用开发其空间框架技术,但他们即将获得使用该技术的有趣机会。

具有挑战性的升降门

麦格纳在生产乘用车尾门方面有着悠久的历史。据报道,该公司在北美和欧洲为 2013 款 BMW i3 制造了第一台全烯烃举升门 电动城市汽车,并为 FCA NA LLC(美国密歇根州奥本山)2019 年 Jeep Cherokee 设计并制造了下一代全烯烃举升门 越野车。鉴于举升门的生产是 Supra 的可交付成果 计划中,麦格纳不仅借鉴了在利贝雷茨所做的工作,还借鉴了其将金属尾门结构转换为复合材料和塑料的悠久历史。

“Supra 举升门带来了许多直接的挑战,”Chaaya 回忆道。 “首先,包装空间非常有限,这意味着公差非常严格,必须仔细管理线性热膨胀系数值,以保持举升门自由打开和关闭。其次,这扇门的形状更具挑战性。丰田不仅想要一个更轻的举升门,而且他们对车辆后部的悬垂方式有非常具体的造型要求。第三,根据车辆的预计制造量,在金属中实现这种形状的工具将非常昂贵。事实上,我们得出的结论是,举升式车门框架无法用单块金属生产,但仍能满足丰田的设计和性能要求。这意味着空间框架必须由复合材料制成,更具体地说,必须由热固性复合材料制成。”

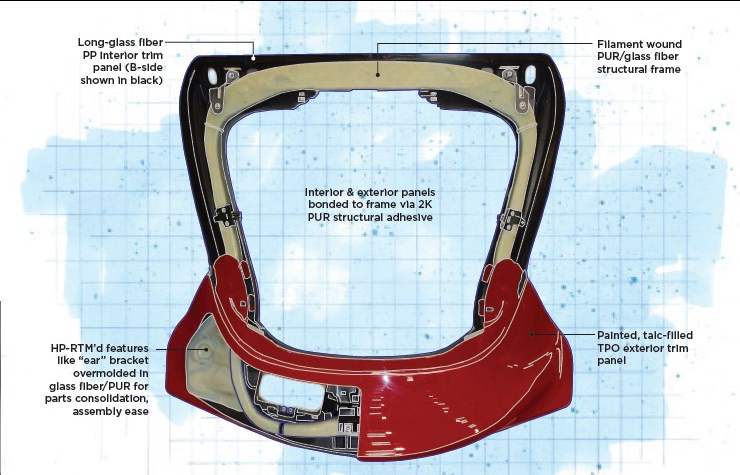

外层将是涂漆、注塑成型的滑石增强 TPO 面板,以处理具有侵略性的形状,而内面板将是长玻璃聚丙烯 (PP);两者都将使用结构性 2K PUR 粘合剂连接到框架上。 Chaaya 补充说,做了很多工作来优化空间框架和完成举升门以满足扭转载荷要求。早期的挑战是找到一种方法来准确模拟材料特性,以实现预测结果与测量结果之间的准确关联。

“要与我们的材料模型建立良好的相关性是一场艰苦的战斗,因为我们必须模拟每一层绕组并结合形状、半径和绕组要求本身,”他补充道。 “虽然我们开始时降低了 20%,但经过多次调整并确定提高刚度的最佳方法后,我们的最终预测非常接近。在如此大的框架上,我们还设法将尺寸公差保持在 1 毫米。”

诸多好处

最终的甜甜圈形框架的特点是直径和壁厚各不相同,但标称直径为 50-60 毫米。除了角落里的一个小支架,以及闩锁和铰链等硬附件,以及用于将一体式天线接地的箔片之外,整个框架(104 x 111 厘米)完全是复合材料。甚至用于将内部装饰板连接到举升门下半部的“耳”支架也是复合材料,并通过 HP-RTM 制造。尽管复合材料框架比同类金属框架轻 10%,但质量分解效应意味着完整的举升门比金属举升门轻约 20-25%。更轻的尾门让消费者打开/关闭所需的努力更少,在车辆组装过程中工人更容易安装,在车辆使用寿命期间节省燃料,并在尾门关闭时提供 Strouhal 所说的“令人惊叹的坚实声音”。该复合系统还消除了金属举升门所需的卷边和焊接点/接头等步骤。

Chaaya 暗示他的公司正在进行另一个主要的纤维缠绕汽车项目。他还表示,麦格纳认为这项技术除了举升门之外还有其他用途。 “车门、行李箱盖、引擎盖、FEM(前端模块)甚至自动驾驶汽车——就像一辆由玻璃包裹的框架组成的巴士 — 可以使用这样的空间框架,”他补充道。 “而且它甚至不必隐藏。如果我们使用碳纤维编织,将美丽的表面暴露在外,而不是将框架隐藏在里面,这将是声望的标志。”

树脂