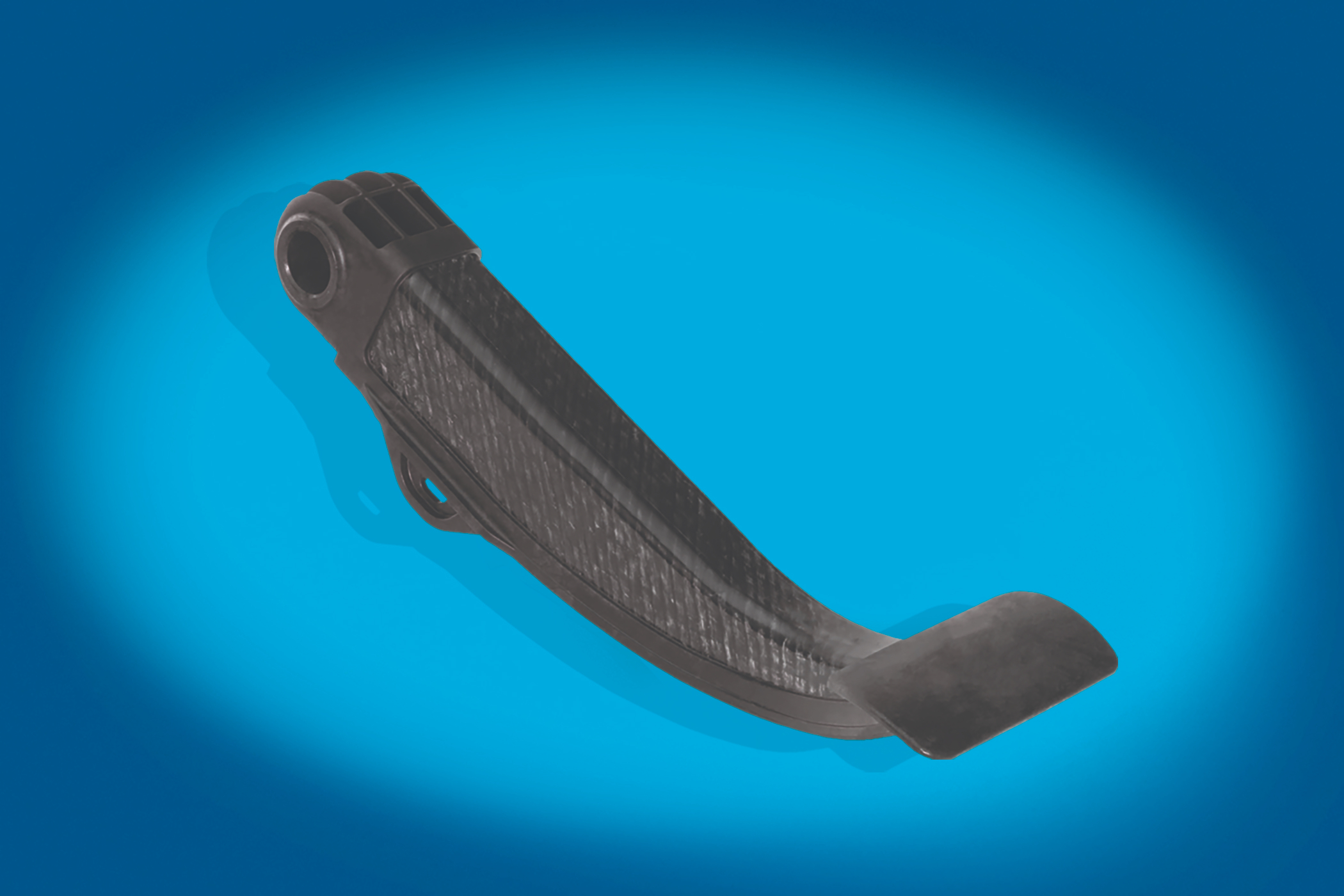

定制工艺每分钟生产一次复合制动踏板

Tier 1 Boge Rubber &Plastics Group(德国达默)生产据称是世界上最轻、成本最低、强度最高的全复合制动踏板,也是第一个进行商业生产的产品。正如 1 月份的 FOD(参见“热塑性复合材料结构取代安全关键制动踏板上的金属”)所述,供应商目前每年为德国汽车制造商生产的四个车辆平台生产 25 万个制动踏板,该系统最多可生产 1 个每年百万个踏板。这一点很重要,因为踏板是结构性的,需要满足与现有钢和铝相同的严格性能要求,并且设计采用三种不同类型的玻璃纤维增强热塑性复合材料。

三种材料提高纤维效率

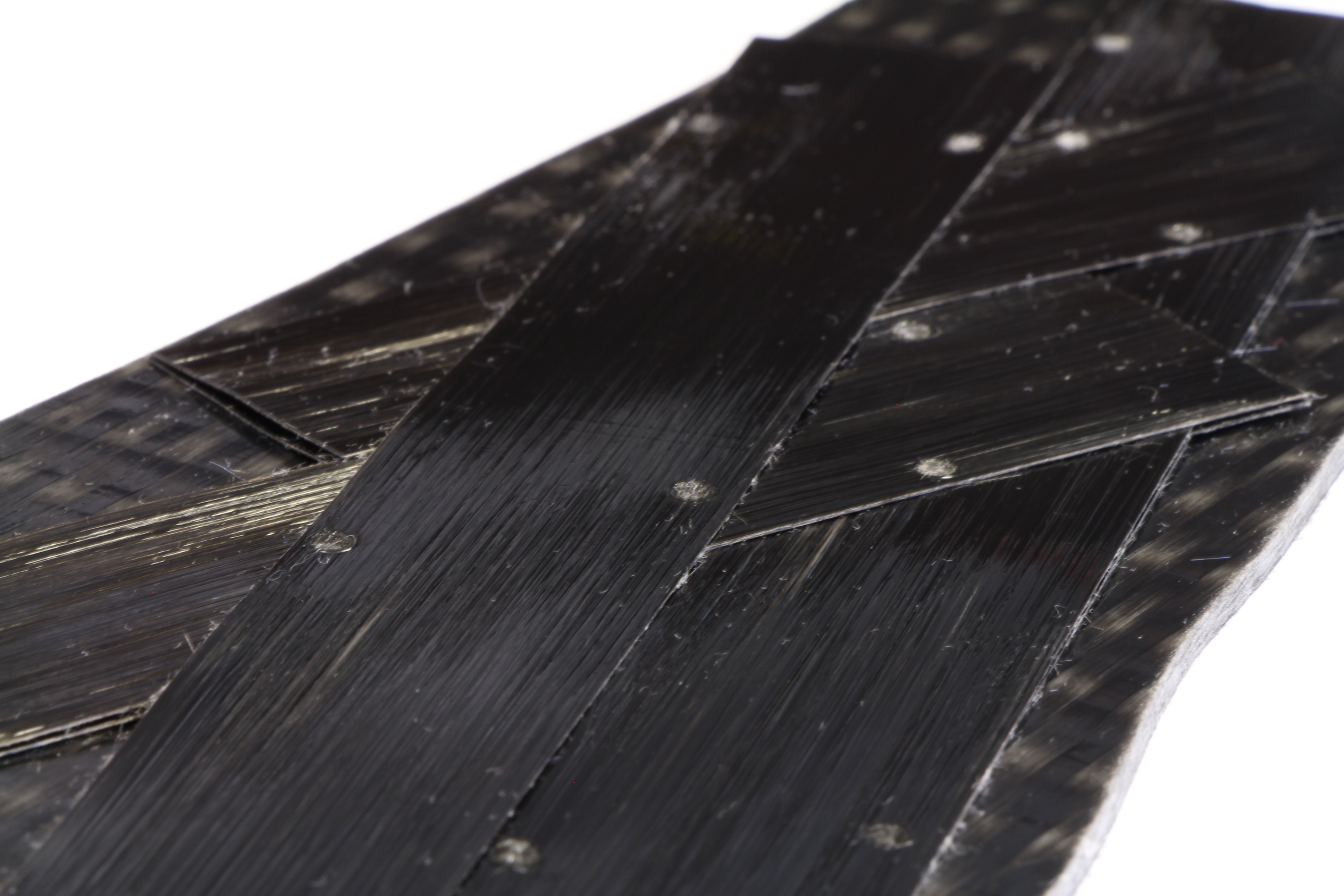

为了保持踏板轻、薄、具有成本效益并能够满足具有挑战性的 OEM 规格,博格使用连续玻璃纤维有机板作为外壳结构来承载部件的主要负载,可高达 3,000 牛顿。有机板坯料按尺寸预切割,两层或三层由供应商朗盛德国有限公司(德国科隆)完全加固。 为了加强有机板坯上的主要载荷路径,Boge 根据有限元模拟结果在定向和叠层中添加了单向 (UD) 玻璃纤维带(由美国德克萨斯州欧文市塞拉尼斯公司提供)的条带。为此,Boge 使用其修改过的软件和公司与其供应商共同开发的材料卡,这些卡片基于在 OEM 客户指定的温度和湿度条件下为每种材料测量的应力/应变曲线。为了增加功能性几何形状,Boge 使用包覆成型的短切玻璃纤维化合物(来自多个供应商)来提供结构肋和连接特征。

所有材料均采用预着色黑色聚酰胺 6 (PA6) 基质,这是一种广泛用于汽车行业的坚韧聚合物。如果 OEM 规范要求这样,博格还可以选择在包覆成型化合物中使用温度更高、吸湿性更小的 PA6/6 基体,因为这两种聚合物非常相似,可以相互粘合。通过以三种不同形式使用三种不同类型的玻璃增强复合材料,博格能够将纤维精确地放置在需要满足性能要求的位置,同时避免过度设计。这种混合复合材料方法的持续效果是它减少了材料使用量、标称壁厚、周期时间和整体零件成本。

工艺步骤和设备标准

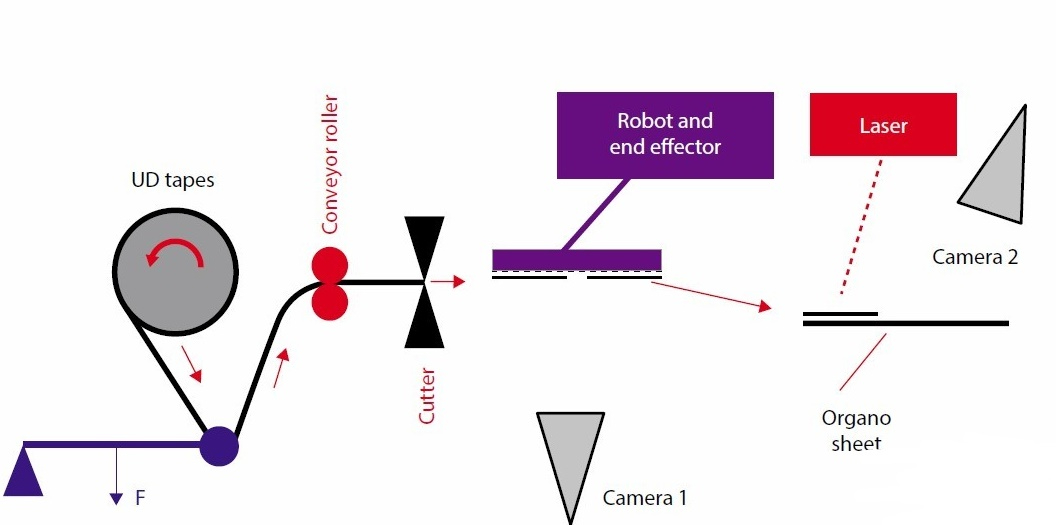

与自动化/装配线开发商 M.A.i. 合作GmbH &Co. KG(德国克罗纳赫),Boge 开发了一种快速、高效的三步生产工艺,并以可承受的成本生产经过质量验证的零件。在设计工艺和设备时,团队有很多要求。首先,为了降低零件成本,公司需要将总有效周期时间保持在大约 1 分钟。实现这一目标需要自动化,以确保材料顺利通过制造单元。

其次,虽然提供的有机板坯料是预先堆叠、完全固结和预切割成尺寸(轮廓)的,但各种踏板设计的要求意味着团队需要灵活地在不同位置和方向切割、定向和放置不同长度的胶带条,以加强有机片壳的主要载荷路径。同样,为了降低成本,定制的胶带铺设过程旨在提供高度的灵活性和控制以及速度。

在流程开始时,制造单元拥有两叠预切 纸盒中的有机片坯和四个 UD 磁带筒子架一次。首先,机器人拿起一块轮廓分明的有机片坯并将其移动到工作表面。同时,UD胶带被送出并切割成所需的长度。然后将条带放置在真空带上,随着传送带的前进将它们固定到位。接下来,一个带有旋转拾放装置(末端执行器)的机器人一次从真空带上拔下一个条带,一个摄像头检查每个条带的质量、尺寸和位置。当所有四块都被拾取后,机器人移动到工作区并开始在有机板坯上一次放置一个条带,其位置和位置由基于图像的位置校正确定。当每个条带被定位时,由激光产生的多个点焊可以防止它移动。与此同时,更多的胶带被切割并放置在真空带上,重复该过程,直到给定制动踏板设计所需的所有胶带堆叠并固定在有机片上的正确位置。

生产这种定制纤维坯料的系统是 100% 数控的,操作的每个方面都完全可编程,以获得最大的灵活性。在每一步,连接到系统的在线质量控制 (QC) 系统的相机或其他传感器检测胶带条和有机片壳的所有边缘和位置,并将这些材料的几何数据与已知参数进行比较,以确保每种材料都是定位在需要的地方。

为了保持高生产速度,定制的纤维坯接下来移动到红外线烘箱,在将胶带悬垂/预成型/加固到有机片材之前加热这两种材料。胶带和有机片树脂系统中的特殊抗氧化剂包可防止热损坏。接下来,热坯被快速移动到悬垂/预成型腔中,在那里使用高压将坯料成型为 U 形通道形状,同时确保高质量的表面。 QC 系统再次通过时间、温度和压力监控固结和预成型质量。

最后,仍然温暖和悬垂的表演被穿梭到注塑模具中,在那里用短玻璃/PA 化合物包覆成型,以创建额外的几何形状,例如底部的复杂肋结构。脱模后,进行快速、自动的修剪和目视检查。不需要油漆或其他表面处理。最终踏板尺寸约为 350 x 90 x 60 毫米。在离开制造单元之前,每个踏板上都会贴上一个唯一的二维码,以将其链接回质量系统中该踏板的制造和材料数据。组装后,将对支架内的踏板进行功能测试,并进行最终的机器人检查。假设该装置通过了,另一个 QR 码会贴在完整的制动踏板组件上,以便在运送给 OEM 之前提供对每个踏板和其他组件的完整可追溯性。

由于制动踏板是安全关键部件,必须满足严苛的 OEM 性能和质量要求,博格及其合作伙伴在符合工业 4.0 的 QC 系统中构建了多种故障安全机制,以快速准确地验证每个步骤是否符合规范过程。 QC 数据被存储,每个踏板都以二维码的形式收到一个唯一的识别号,以确保生产该零件所涉及的材料、班次和工艺条件的 100% 可追溯性。

Boge 生产的全复合制动踏板的重量大约是金属踏板的一半。它们还改善了驾驶触觉 对消费者而言,在使用寿命结束时 100% 可回收,并达到或超过现有钢材的强度要求。

树脂