Leonardo 和 CETMA:破坏复合材料以降低成本和对环境的影响

本博客基于我对 Leonardo Aerostructures Division(Grottaglie、Pomigliano、Foggia、Nola 生产设施,意大利南部)的材料工程师、研发主管和 IP 经理 Stefano Corvaglia 和研究工程师兼主管 Silvio Pappadà 博士的采访莱昂纳多在 CETMA(意大利布林迪西)的课程。

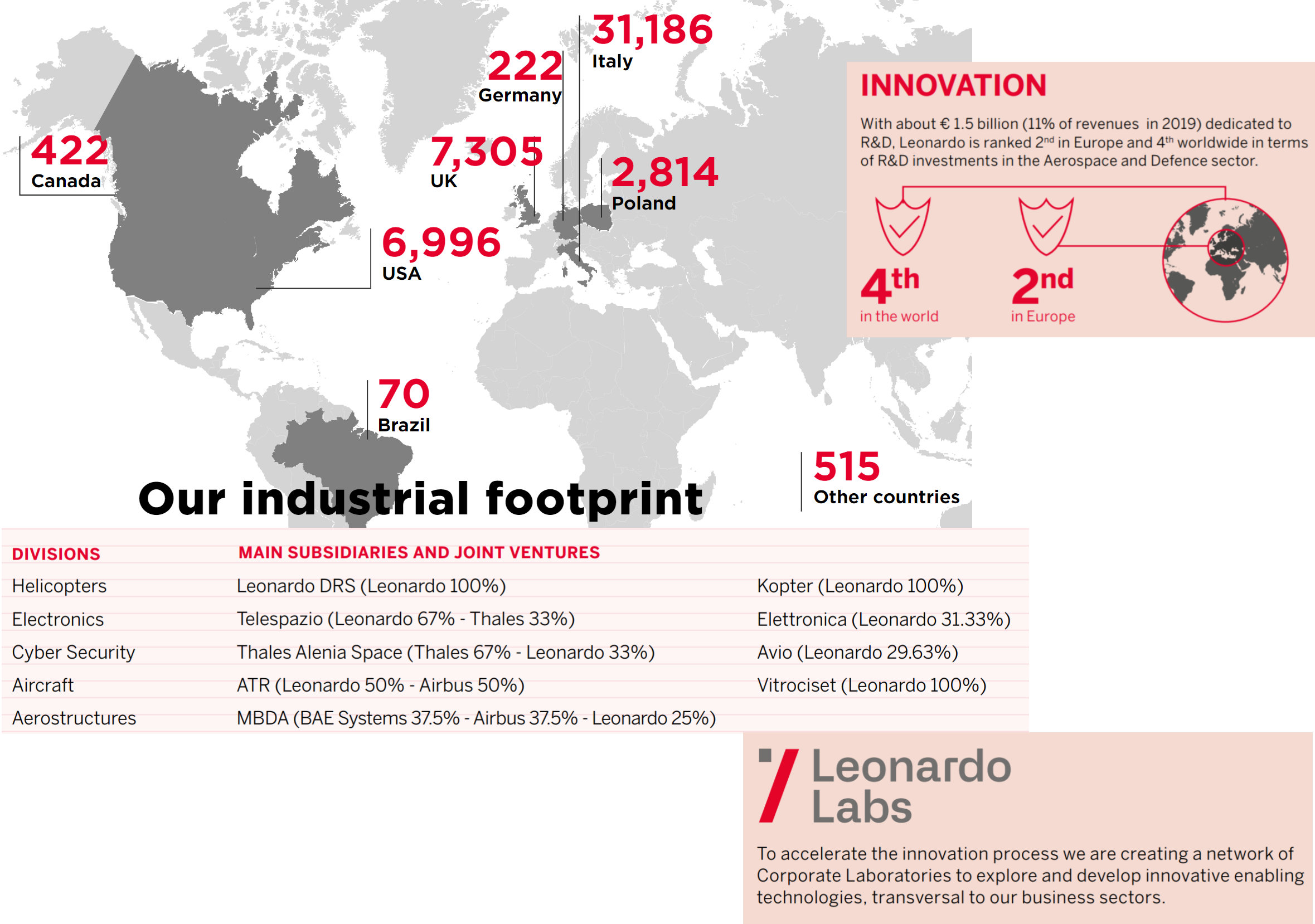

莱昂纳多(意大利罗马)是世界航空航天、国防和安全领域的主要参与者之一,收入达 138 亿欧元,在全球拥有 40,000 多名员工。该公司在全球范围内为空中、陆地、海洋、太空、网络和安全以及无人系统提供全面的解决方案。凭借约 15 亿欧元(2019 年收入的 11%)用于研发,莱昂纳多在航空航天和国防领域的研究投资方面在欧洲排名第二,在全球排名第四。

通过其航空结构部门,莱昂纳多为世界主要民用飞机项目提供复合材料和传统材料的大型结构部件的制造和组装,包括机身和尾翼。

在复合材料方面,Leonardo Aerostructures Division 在其 Grottaglie 工厂为波音 787 的中央机身部分 44 和 46 以及在其 Foggia 工厂生产水平稳定器的“一体式机筒”——约占 787 机身的 14%。其他复合结构生产包括在其福贾工厂为 ATR 和空中客车 A220 商用飞机制造和组装尾翼。 Foggia 还为波音 767 和军事项目生产复合材料部件,包括联合攻击战斗机 F-35、欧洲战斗机台风战斗机、C-27J 军用运输机和 Falco Xplorer(莱昂纳多生产的 Falco 无人机系列的最新成员)。

与 CETMA 合作

“我们与 CETMA 有许多正在进行的活动,例如,在热塑性复合材料和树脂传递模塑 (RTM) 方面,”Corvaglia 说。 “我们的目标是让研发活动在尽可能短的时间内为生产做好准备。在我们的部门(研发和 IP 管理),我们还寻求具有较低 TRL [技术准备水平 - 即较低的 TRL 更新生且离生产更远] 的颠覆性技术,但我们希望更具竞争力并为全球客户提供帮助.”

“从我们一起工作开始,”Pappadà 补充道,“我们一直希望将成本和环境影响保持在较低水平。我们发现,与热固性材料相比,热塑性复合材料 (TPC) 可降低两者的含量。”

Corvaglia 指出,“我们与 Silvio 的团队一起开发了这些技术并构建了一些自动化细胞原型,以便在生产中对其进行评估。”

连续压缩成型 (CCM)

“CCM 是我们合作的一个很好的例子,”Pappadà 说。 “Leonardo 确定了一些由热固性复合材料制成的组件,我们一起探索了在 TPC 中提供这些组件的技术,查看飞机上有大量零件的位置,例如具有简单几何形状的拼接结构和支柱。”

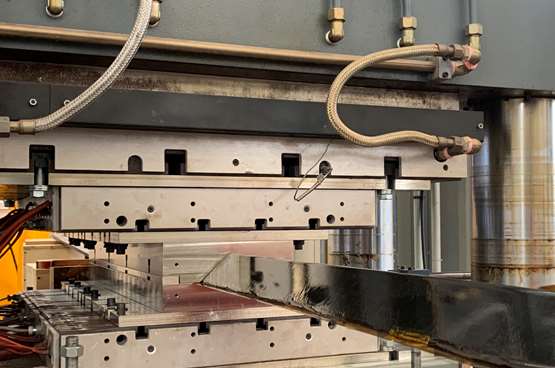

“我们需要一种以低成本和高生产率为特征的新生产技术,”他继续说道。他指出,过去制造单个TPC组件时会产生大量废料。 “因此,我们基于非等温压缩成型生产净形状,但通过一些创新(正在申请专利)来减少废料。我们为此设计了一个全自动单元,然后由一家意大利公司为我们建造。”

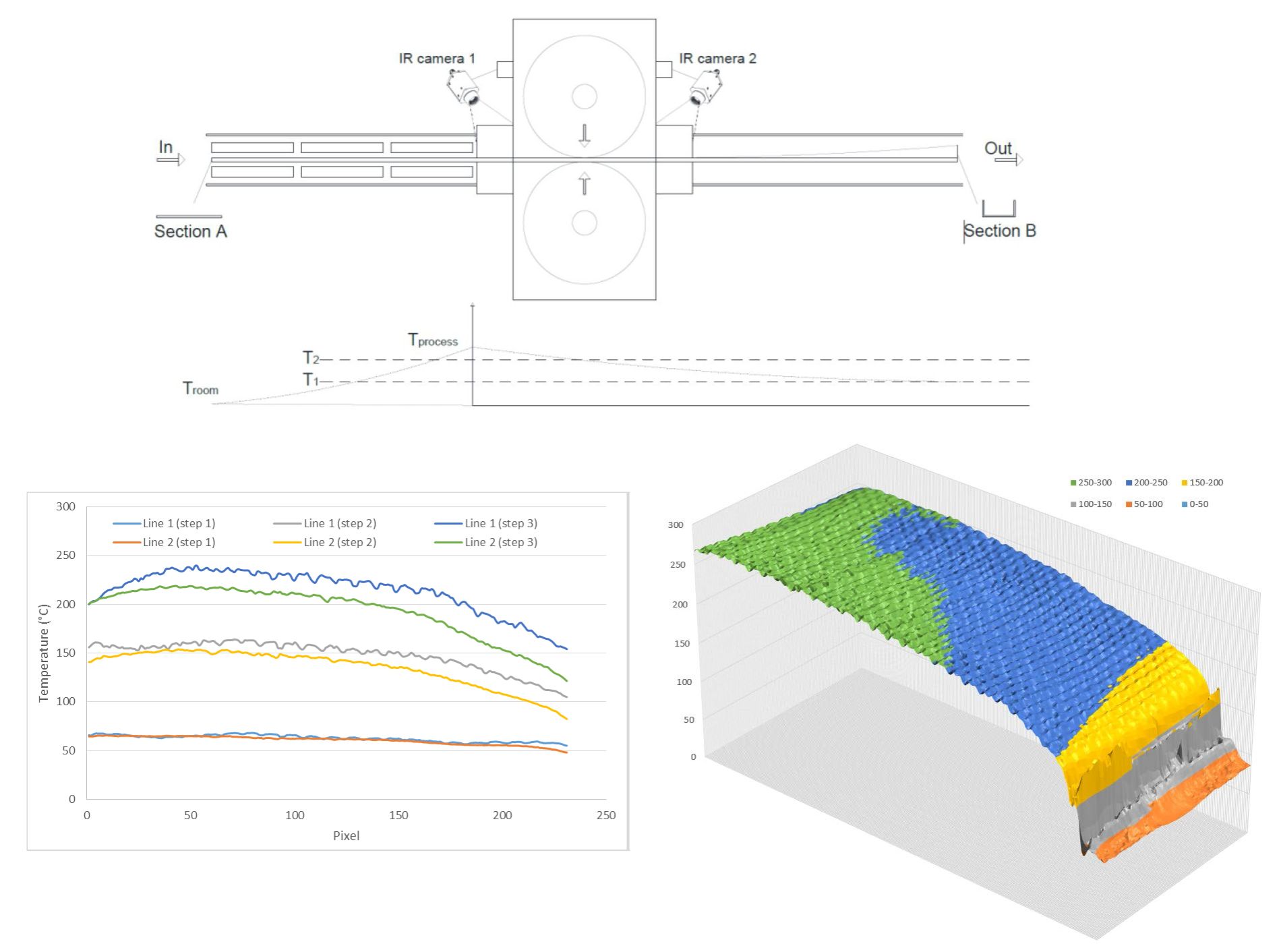

Pappadà 说,这个单元能够生产莱昂纳多设计的组件,“每 5 分钟生产一个组件,每天 24 小时工作。”然而,他的团队随后必须弄清楚预制件的生产。 “一开始,我们需要一个平面层压工艺,因为这是当时的瓶颈,”他解释说。 “所以我们的过程从一个空白(平面层压板)开始,在红外线 (IR) 烤箱中加热,然后进入压机进行成型。平面层压板通常使用大型压力机生产,需要 4-5 小时的循环时间。我们决定研究一种能够以更快的方式生产平面层压板的新方法。因此,在莱昂纳多工程师的支持下,我们在 CETMA 开发了一条高生产力的 CCM 生产线。我们将 1 米乘 1 米零件的周期时间缩短至 15 分钟。重要的是,这是一个连续的过程,因此我们可以生产无限长度的产品。”

但是,与 Xperion,现在的 XELIS(德国马克多夫)使用了十多年的 CCM 相比,这种新产品如何? “我们开发了能够预测空隙等缺陷的分析和数值模型,”Pappadà 说。 “我们与莱昂纳多和萨伦托大学(意大利莱切)合作完成了这项工作,以了解参数及其对质量的影响。我们使用这些模型来开发这种新的 CCM,我们可以在其中拥有非常高的厚度和高质量。由于这些模型,我们可以优化温度和压力,以及如何应用这些。您可以开发许多技术方面来实现温度和压力的均匀分布;然而,我们需要了解这些对复合材料结构中机械性能和缺陷增长的影响。”

Pappadà 继续说道:“我们的技术更加灵活。此外,CCM 是 20 年前开发的,但没有关于它的信息,因为使用它的少数公司没有共享知识和诀窍。因此,我们必须从无到有,仅凭我们对复合材料和加工的了解。”

“我们现在正在通过内部计划并与我们的客户一起为这些新技术寻找零件,”Corvaglia 说。 “这些部件可能会经过重新设计和重新认证以开始生产。”为什么? “我们的目标是让飞机尽可能轻巧,而且价格具有竞争力。因此,我们还必须优化厚度。但我们可能会发现一个零件可以变得更轻,或者可以识别多个形状相似的零件,这可以显着节省成本。”

他重申,到目前为止,这项技术一直掌握在少数人手中。 “但我们已经开发出替代技术,通过添加更先进的冲压成型,使这些过程更加自动化。我们放入一个扁平的层压板,然后出来一部分,准备好了。我们正处于重新设计零件和开发扁平与异形 CCM 的阶段。”

“我们现在在 CETMA 拥有非常灵活的 CCM 生产线,”Pappadà 说,“我们可以根据需要施加不同的压力来实现复杂的形状。我们将与 Leonardo 共同开发的产品线将更加专注于满足其特定需求的组件。我们认为我们可以为平板和 L 型纵梁提供不同的 CCM 线,而不是更复杂的形状。通过这种方式,与目前用于生产复杂几何形状的 TPC 零件的大型压力机相比,我们可以降低设备成本。”

用于现场固结的感应焊接

“感应焊接对于复合材料来说非常有趣,因为它可以很好地调整和控制温度、非常快速地加热和非常准确地控制,”Pappadà 指出。 “通过 Leonardo,我们开发了感应焊接来连接 TPC 组件。但现在我们正在考虑使用感应焊接进行 TPC 胶带的原位加固 (ISC)。为此,我们开发了新的碳纤维带,可以使用专用机器通过感应焊接非常快速地加热。该胶带使用与商用胶带相同的基体材料,但具有不同的结构,可改善电磁加热。我们在优化机械性能的同时也在考虑过程,尝试匹配不同的需求,例如如何通过自动化以成本效益的方式进行处理。”

他指出,使用 TPC 胶带以良好的生产率很难实现 ISC。 “为了将其用于工业生产,您必须更快地加热和冷却,并以非常可控的方式施加压力。因此,我们决定使用感应焊接来加热我们正在固结材料的小区域,而让层压板的其余部分保持冷却。” Pappadà 说,用于组装的感应焊接具有更高的 TRL。 “

使用感应加热进行原位整合似乎非常具有破坏性——目前没有其他 OEM 或一级供应商公开这样做。 “是的,这可能是一种颠覆性技术,”Corvaglia 说。 “我们已经为机器和材料申请了专利。我们的目标是能够与热固性复合材料相媲美。许多人尝试过使用 TPC 的 AFP(自动纤维铺放),但必须进行第二步进行整合。这在几何形状、成本、周期时间和零件尺寸方面是一个很大的限制。我们确实可能会改变生产航空零件的方式。”

SQRTM

除了热塑性塑料,Leonardo 还在继续关注 RTM 技术。 “这是我们与 CETMA 合作并获得基于旧技术(在本例中为 SQRTM)的新开发专利的另一个领域。相同合格的树脂传递模塑 (SQRTM) 最初由 Radius Engineering(美国犹他州盐湖城)开发。 “拥有一种允许我们使用已经合格的材料的非高压釜 (OOA) 方法很重要,”Corvaglia 说。 “它还让我们能够使用具有众所周知的特性和质量的预浸料。我们已经使用这种技术设计、演示并申请了飞机窗框的专利。”

“这也是一种较旧的技术,但如果您上网,则无法找到有关该技术的信息,”Pappadà 指出。 “重要的是,我们再次使用分析模型来预测和优化工艺参数。使用这项技术,我们可以获得良好的树脂分布——没有干燥区域或树脂积聚——以及接近零的空隙含量。我们可以生产高结构性能,因为我们可以控制纤维含量,而且这项技术可以用来生产复杂的形状。我们正在使用符合高压釜固化条件的相同材料,但采用 OOA 方法,但您也可以决定使用快速固化树脂以将循环时间缩短到几分钟。”

“即使使用当前的预浸料,我们也减少了固化时间,”Corvaglia 指出。 “例如,与 8-10 小时的正常高压灭菌周期相比,我们可以使用 SQRTM 实现 3-4 小时的窗框等部件。热量和压力直接施加到零件上,加热的质量更少。此外,在高压釜中加热液态树脂的速度比空气更快,而且零件质量出色,这对于复杂形状来说尤其有利。没有返工、几乎为零的空隙和出色的表面质量,因为是工具控制它,而不是真空袋。”

基于技术的有远见的未来

莱昂纳多 (Leonardo) 正在大量多样的技术中进行创新。由于技术的快速发展,它认为对高风险研发(低 TRL)的投资对于开发未来产品所需的新技术至关重要,这超出了它在当前产品中已经维持的增量(短期)开发。莱昂纳多的 2030 年研发总体规划结合了这种短期和长期战略的结合,这是一个可持续和有竞争力的公司的统一愿景。

作为该计划的一部分,它正在启动莱昂纳多实验室,这是一个致力于先进研究和技术创新的企业研发实验室国际网络。 2020 年,公司将在米兰、都灵、热那亚、罗马、那不勒斯和塔兰托地区开设前六个莱昂纳多实验室,并正在招聘 68 名研究人员(莱昂纳多研究员),他们在以下领域拥有技能: 36 个人工智能职位和自主智能系统,大数据分析 15 个,高性能计算 6 个,航空平台电气化 4 个,材料和结构 5 个,量子技术 2 个。莱昂纳多实验室将扮演莱昂纳多未来技术的创新前哨和发电机的角色。

值得注意的是,莱昂纳多在飞机上商业化的技术也可能在其陆地和海洋部门中得到应用。请继续关注有关 Leonardo 及其对复合材料的潜在影响的更多更新。

树脂