PEEK vs. PEKK vs. PAEK 和连续压缩成型

这是我最近撰写的关于热塑性复合材料 (TPC) 的系列文章(见下文)以及 Jeff Sloan 在 2 月刊中撰写的热塑性胶带专题的后续文章。

- 将热塑性复合材料航空结构加固到位,第 1 部分

- 将热塑性复合材料航空结构加固到位,第 2 部分

- 热塑性复合材料演示器——欧盟未来机身路线图

- PEEK 还是 PEKK 用于未来的 TPC 航空结构?

自 1990 年代以来,TPC 一直在飞机上飞行和 自 2010 年以来在一级结构中 - 湾流的 G650 配备碳纤维/聚苯硫醚 (PPS) 方向舵和升降舵,由 GKN Aerospace(英国雷迪奇)的 Fokker 业务使用 TenCate 的 Cetex 预浸料生产。

我想有时我们会忘记我们在 TPC 技术方面已经有多少经验。过去,我们问过“为什么没有更多的 TPC 在飞机上飞行?”。或许现在,随着波音公司对新型中型飞机(NMA)的准备以及欧洲飞机工业通过“清洁天空2”等开发计划取得的进展,我们可能最终会看到新一轮的应用程序投入使用。

与此同时,已经与一系列老牌公司建立了广泛的供应链。在这里,我将与 TenCate(最近被 Toray 收购)、Teijin 和 Solvay 接触。对于哪些聚合物和加工技术具有潜力,每个人都有不同的看法。

TenCate — TPC 资深人士继续推进技术

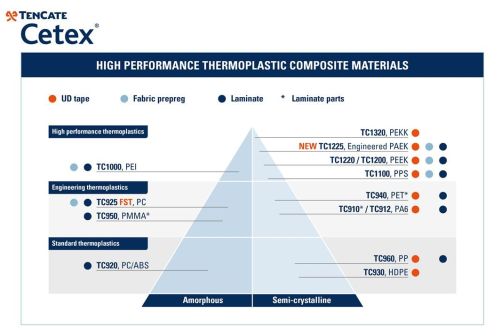

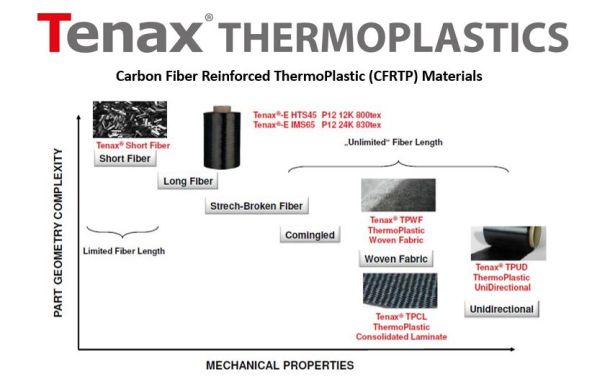

TenCate 声称拥有超过 40 年的经验 开发热塑性复合材料。它的 Cetex 品牌以预浸料和预固结层压板(也称为有机片材)而闻名,但也扩展到块状模塑料 (BMC) 以及单向 (UD) 和编织带。该公司拥有完整系列的热塑性塑料(见下图)的长期记录,现在添加了低熔点聚芳醚酮(LM PAEK )。这些材料用于 TenCate 的航空航天和工业部门支持的应用,以及通过该公司的 Performance Composites 部门生产的更多大众市场产品,如消费电子产品和运动鞋。

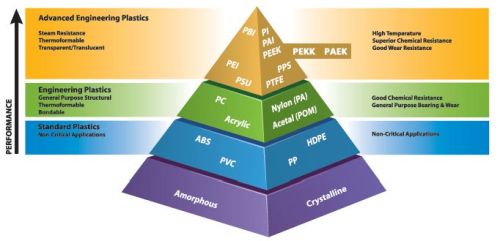

Cetex 热塑性胶带有多种基体聚合物可供选择,从较低的熔融温度/较低的性能到较高的熔融温度/较高的性能。

来源:TenCate(上), Tri-Mack Plastics Mfg. Corp 。 (底部)

带有 PEEK,CW 添加的 PAEK。

在我对原位固结热塑性塑料系列的采访中,低熔点 PAEK 被认为是一种潜在的替代品 聚醚酮酮 (PEKK) 和聚醚醚酮 (PEEK) 以寻求更快的加工。当我向 TenCate 询问此事时,TenCate 热塑性复合材料研究与产品开发主管 Hans Luinge 博士回顾了熔体温度的差异 :

- TC1225 碳纤维 (CF)/LM PAEK 胶带 305°C

- TC1320 CF/PEKK 胶带 340°C

- TC1200 CF/PEEK 胶带 350°C

请注意,加工这些复合带时使用的实际温度可能更高,但 TC1225 LM PAEK 由于其熔点低得多,因此仍然具有吸引力。

“Cetex TC1225 LM PAEK 在 TAPAS1 中引入 开发计划,我们是其中的主要参与者,”Luinge 回忆道。它使用威格斯的 PAEK 聚合物,他指出到 2013 年 , TC1225 材料已经用于示范飞机结构 .空中客车南特展出了机身 带有集成加强筋的面板 在 2013 年巴黎航展上。它是使用 TenCate 提供的 CF/LM PAEK 胶带制造的,采用压制成型的 omega 和对接接头 T 型纵梁元件焊接到皮肤上,并通过自动纤维放置制成 (法新社)。

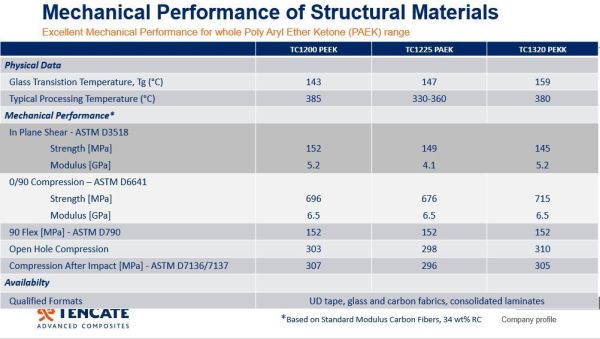

“低熔点 PAEK 在 AFP、冲压成型和焊接方面效果很好,”TenCate 全球首席技术官 Scott Unger 说。但是随着较低的熔体 温度,不是机械特性 LM PAEK 是否低于 PEKK 和 PEEK? Unger 说不,它们大致相同 . “PEEK、PEKK 和 LM PAEK 都是很好的结构材料,从成本角度来看,TC1225 的价格与 TC1200 CF/PEEK 相比具有竞争力,而且成本低于 TC1320 PEKK。”

低熔点 PAEK 加速原位固结

此外,TC1225 LM PAEK 有望实现原位整合,Unger 承认这“可能是圣杯。但是我们过去看到的是您的 AFP 速度 必须非常缓慢才能实现原位整合 。”他解释说:“如果不使用比最终层压板或结构中最终可接受的空隙水平低得多的胶带,就无法进行原位固结。有两个关键因素 :胶带质量以及基体树脂和纤维在 UD 胶带中的分布情况。” Unger 声称,TenCate 的 UD 胶带制造工艺旨在产生极低的空隙水平,以实现快速 AFP 等工艺,然后仅从高压灭菌器/真空袋中取出 (OOA/VBO) 合并以及一步、原位合并 AFP。

“我们的胶带非常符合 0 到 0.5% 的最大空隙 ,”TenCate 欧盟专家服务总监 Winand Kok 说。 “我们的胶带厚度 也非常一致 ,这就是为什么我们可以在固结层压板中获得非常准确的层厚度。这种一致性对于热塑性焊接工艺和原位固结也很重要。” Unger 回到他上面概述的第二个要求:“LM PAEK 有更多更好的流程 与 PEKK 和 PEEK 相比。它也可以以更高的速度处理 比 PEKK 和 PEEK。”

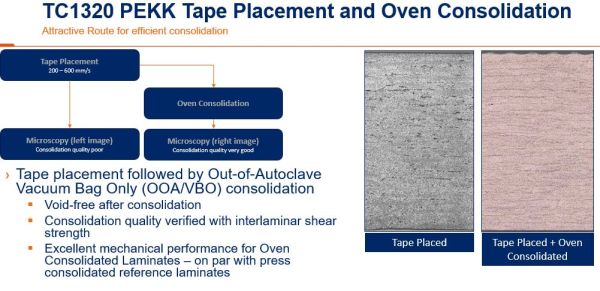

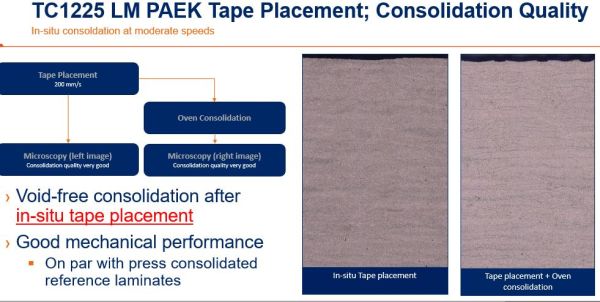

最后一点在层压板与层压板的比较中得到了证明 . “我们制造了 TC1320 CF/PEKK 层压板 在荷兰特温特的 ThermoPlastic 复合材料研究中心 (TPRC) 使用科里奥利激光 AFP 机器,”Unger 说,“快速 600 毫米/秒 .然后我们整合 此层压板仅使用真空袋 在烤箱里。”他承认,由于 AFP 的快速叠层,层与层之间存在孔隙,但这些空隙在第二个固结步骤中得到了修复,如层压板的显微照片所示。 “我们还以 200 mm/s 光纤放置 TC1320 材料 并发现孔隙率 层与层之间没有消除 以较慢的速度。然后我们使用相同的 AFP 机器制作了等效的层压板,但这次使用的是 TC1225 CF/LM PAEK 没有任何辅助 OOA/VBO 合并步骤的磁带 - 即完全原位合并 通过法新社。我们实现了相同的固结特性 就像在 PEKK 2 步面板中一样。”

使用 AFP 原位固结(无二次步骤)制成的 CF/PAEK 显示出与使用快速 AFP + 烘箱固结制成的 CF/PEKK(顶部)相同的固结特性。 来源:TenCate

昂格尔注意到法新社速度 原位固结 200 mm/s CF/PAEK 层压板 超过两次 荷兰航空航天中心(NLR,阿姆斯特丹)结构技术部的复合材料高级科学家 Henri de Vries 在我的文章“将热塑性复合材料航空结构整合到位,第 2 部分”中声称:

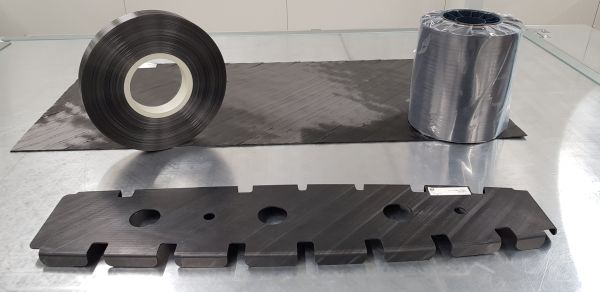

“现在,我们正在研究我们可以推动多远 原位整合法新社速度 同时保持层压板内可接受的空隙水平和机械性能,”Unger 说。 “我们在使用自动化流程铺设加强型 TPC 面板方面做了大量工作。现在的目标是建立技术准备水平 。” Kok 表示,TenCate 将继续这样做,与包括客户和研发机构在内的行业合作伙伴合作。一个例子是引擎塔 使用 TC1320 CF/PEKK 制成 2018 年 JEC 上 TenCate 展台上展示的胶带。 TenCate 与塔壳制造商 NLR 以及 Dutch Thermoplastic Components (DTC) 合作,后者将压制成型的肋条焊接到外壳上作为加强元件。虽然这部分是使用 AFP 制成的,然后在高压釜中固结,但 Kok 指出,“我们还在探索如何进一步优化胶带以仅使用烤箱中的真空袋而不是高压釜进行两步固结。”

开缝 CF/LM PEKK 胶带,使用自动铺带 (ATL) 和压制成型肋制成的层压板,由 DTC 生产。来源:www.composites.nl

Unger 指出,用于主要飞机结构的开发和演示的 TenCate 的 CF/LM PAEK 产品确实同时使用了未定尺寸的碳纤维 以及碳纤维上浆 .他说,尽管五年前使用碳纤维的 LM PAEK、PEKK 和 PEEK 预浸带可能并不常见 上浆因为对与上浆相关的机械性能有不利影响,当然不再是这种情况 今天。

强调 LM PAEK 潜力的最后一点是 NIAR 和 FAA 正在完成第一个热塑性复合材料公共数据库 , 使用 TenCate 的 TC1225 CF/LM PAEK。数据库将于明年初发布,选择这种材料是因为它的机械性能和易于加工。

帝人 — 长期的 CF 生产商进入 TPCs

碳纤维 (CF) 生产商 Toho Tenax Co. Ltd.(日本东京)现在在全球更名为 Teijin Carbon,拥有三个主要子公司:

- 帝人碳素欧洲

- 帝人碳美国

- 帝人碳素新加坡。

产品名称仍为 Tenax。

“15 到 20 年前,我们花了大量时间开发热塑性塑料,”曾任 Toho Tenax Europe 热塑性半成品产品经理、现任帝人碳素美国航空航天市场工程师的 Jean-Philippe Canart 说。 “我们的策略之一是开发单向 (UD) 热塑性胶带 ,我们于 2013 年推出 。”

Canart 解释了这一发展的组成部分,“我们的核心技术之一是CF 的热塑性上浆 ,这有助于磁带处理。由于热塑性塑料需要高加工温度,因此必须去除标准 CF 施胶剂。除了耐热性之外,热塑性上浆还可以在成品复合材料中提供额外的纤维与基质粘合性能。我们在欧洲最大的生产线之一生产 1,700 吨/年配备 TP 上浆的 CF。从这里我们开发了带有 PEEK、PEKK 和 PPS 的 UD 胶带 热塑性基质主要用于航空航天应用,但我们也致力于石油和天然气以及工业应用。”

来源:帝人.

Canart 表示,帝人在 TPC 上的第一个重点是使用 涂有 PEEK 的 CF 织物,对空客 A350 的夹子和支架进行冲压成型(冲压) :“这是航空航天应用的第一波大浪潮。我们现在看到这正在转向更大、更多的结构部件,这些部件由 AFP 层压板混合生产,然后通过冲压进行整合。” Canart 承认原位整合 (ISC) 已经发展了几十年,但认为,“我们认为它尚未成熟。我们正在支持研发项目和研究所的进一步发展。”他说 ISC 是可能的,“但问题是你制造零件的速度有多快?这个过程有多稳健?”他认为 2025-2030 年,ISC 部件将用于商用机身 .与此同时,帝人看到了用于两步法 AFP + 冲压生产线的 TPC 胶带的扩张。 “我们已经投资了我们的欧洲胶带生产线,并且还支持新的工艺能力,如连续压缩成型 (CCM) .供应链正在增长。”

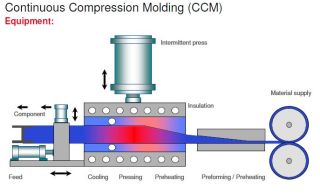

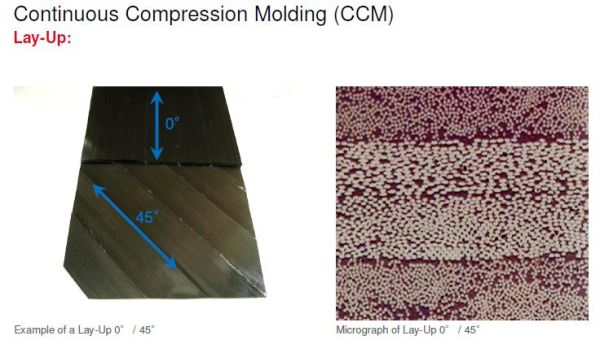

支持TPC量产——CCM

连续压缩成型 (CCM) 是我在 2010 年写的一个过程:“航空级压缩成型”。它由 Performance Polymer Compositesxperion(德国马克多夫)注册为 X-CCM,该公司在二十多年前最初开发并商业化了该工艺。 X-CCM 使用快速、准连续的工艺提供高质量的热塑性复合材料层压板。 “我们正在与作为材料供应商的 xperion 合作,”Canart 说。 “这是一项成熟的技术 ,被空客和波音公司使用多年 .现在它确实在增长,用于生产成型的加固层压板。 CCM 非常节省成本,但横截面需要保持不变。”

帝人正在支持 TPC 胶带的增长-基于零件制造工艺,如 xperion PPC 商业化的连续压缩成型 (CCM)。

资料来源:帝人,SAMPE 西雅图 2014。

xperion PPC 高级销售经理 Laurens de la Ossa 表示:“我们的 X-CCM 工艺现在更先进,能够生产更复杂的形状,包括不对称轮廓,如 T 形和 J 形轮廓 。”他补充说,该工艺可以生产宽达 24 英寸的加固 TPC 层压板。 “我们是整个技术基础设施的一部分,该基础设施正在朝着热塑性复合材料的大规模生产迈进 .我们对整合的 TPC 部件有一个非常流畅的流程——没有真空袋,我们可以处理60 层及以上的厚层压板 , 8-10 毫米厚。”

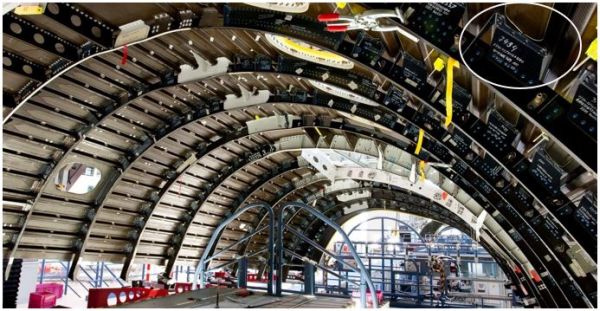

X-CCM 的目标是什么类型的零件? “需要最高材料性能的内部机身纵梁、地板梁和其他围绕地板或天花板的框架、结构部件和半结构应用,”de la Ossa 说。 “到 2025 年 , 当新的飞机平台开始投产时,我们将打材料量的6-10倍 每年 只是为了提供我们迄今为止对报价的回应。”

来源:帝人, SAMPE 西雅图 2014

作为持续推动大批量生产的一部分,帝人专注于降低胶带材料成本和提高产能 ,卡纳特说。业界对更厚胶带的要求如何? ?具体来说,NLR 的 de Vries 曾说过:

“我们已经开发出纤维面积重量从 145 到 200 g/m 2 ,”卡纳特回答。 “对于这些产品, .18mm 的厚度已经很标准了 为了我们。我们已经针对这种厚度修改了我们的生产线,并且最大可达 0.20 毫米,所以我认为 0.25 毫米甚至不会是一个很大的跳跃。”

以及磁带质量 ? “我们认为所有胶带都需要以更快的速度进行修改以获得更高质量的零件,”Canart 说。 “树脂含量可能与原位固结要求不符,树脂在胶带内的分布也可能需要优化。对于不同的树脂和工艺,熔化的时间和速度是如此不同。我们正在支持各个领域的进一步发展,包括聚合物系统和胶带的架构 ,包括表面。”

空客 A350 机身夹子由 TenCate Cetex C/PPS 热塑性层压材料制成,使用 Tenax ThermoPlastic Woven Fabric (TPWF)。资料来源:Teijin,Premium Aerotec Group。

Solvay — PEEK 和 PEKK 的市场

索尔维用于复合材料的高性能热塑性产品包括 Ketaspire PEEK , Novaspire PEKK , 拉德尔聚苯砜 (PPSU ) 和 Ryton 聚苯硫醚 (PPS )。在索尔维提交的一份声明中,该公司声称这些聚合物是以工业规模生产 这将允许考虑大容量航空航天复合材料应用,并且可用于生产高质量的预浸料 .

索尔维目前提供APC unitape 采用 PEEK 和 PEKK 聚合物制成的预浸料,主要区别定价 按所选 光纤的成本 而不是聚合物 当大量生产和使用时。因此,它认为选择用于给定应用的热塑性基质将由客户偏好决定 .影响该选择的因素包括温度性能、机械性能、零件制造工艺、材料数据库可用性和劳动力经验等。索尔维的观点是PEKK 和 PEEK 都满足需求 在市场上,它能够独立于选择哪种聚合物,提供高质量、相对价格的纤维增强预浸料。

飞机水平尾翼GKN Fokker 制造的演示器使用

索尔维 APC(PEKK-FC)/AS4D。 来源:GKN Fokker。

因此,对于热塑性塑料,就像在所有其他复合材料中一样,材料和工艺的选择不受限制。事实上,它们似乎正在扩大。哪个将在未来的飞机生产中占据优势?这还有待观察。 连续波 将继续关注和报告我们所看到的。

树脂