通过 3D 打印实现的 7 种复杂设计

通过利用 3D 打印提供的设计灵活性,工程师甚至可以将最具挑战性的想法变为现实。

3D 打印是一种可以产生传统制造方法无法实现的形状和特征的技术。为了展示这项技术的力量,我们探索了 7 个仅通过 3D 打印实现的令人印象深刻的设计示例。

1.布加迪的 3D 打印钛制动卡钳

应用:汽车

优点:重量轻,强度更高

法国汽车制造商布加迪为其最新款 Chiron 超级跑车利用了 3D 打印的设计自由,生产了据称是世界上最强大的制动卡钳 — 钛 3D 打印。

虽然制动卡钳的功能与普通卡钳一样,但 3D 打印和钛合金的结合意味着它比目前使用的铝制零件更坚固,重量减轻约 40%。

使用称为选择性激光熔化的金属 3D 打印工艺,布加迪团队能够对传统制造技术无法实现的各种几何形状和壁厚进行试验。

结果:壁厚在 1 毫米到 4 毫米之间的复杂形状的制动卡钳。

2018 年底,布加迪成功地在高负载下测试了卡钳,并且该公司现在正准备将该组件投入生产。

然而,布加迪并不是唯一一家对制动卡钳设计进行革新的公司。英国汽车技术公司 Carbon Performance 也在使用 3D 打印为 3D 打印的汽车零件(包括卡钳)“生成可持续设计”。

为了实现这一目标,Carbon Performance 正在使用其新的、人工智能驱动的软件平台。该平台有助于设计组件,例如,可以提高汽车的燃油效率。

使用其设计软件和 3D 打印技术,Carbon Performance 能够生产出更坚固、更环保的制动卡钳,部分原因在于其重量更轻。能够使用 3D 打印制造轻质金属零件意味着需要更少的材料,并且与减材制造相比,生产过程中产生的材料浪费更少。

创建轻量级设计是 3D 打印的主要优势之一。随着电动汽车和更高效汽车的趋势不断发展,我们将看到更多汽车制造商探索 3D 打印,以创造性能更好、重量更轻的汽车部件。

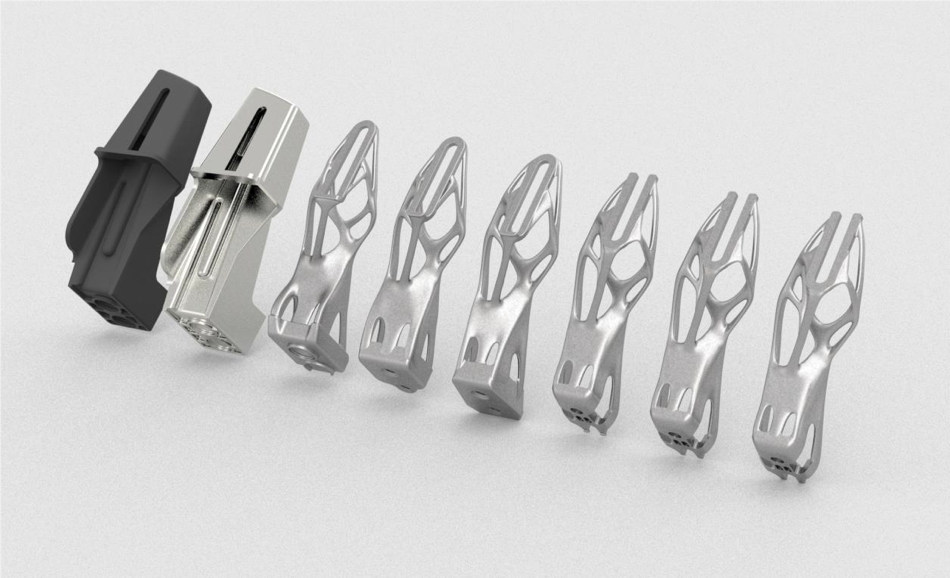

2.通用汽车衍生设计的座椅支架

应用:汽车

优点:显着减轻重量

通用汽车 (GM) 最近使用衍生式设计工具创建了现有座椅支架的 3D 打印版本。

衍生式设计软件使用高级算法自动生成多个设计基于特定参数(例如重量、材料、尺寸、强度和制造方法)的变体。随后的设计具有复杂的有机形状,这些形状通常只能在 3D 打印的帮助下栩栩如生。

这正是通用汽车座椅支架的情况。使用 Autodesk 的 Fusion 360 衍生式设计软件,产生了 150 次设计迭代。 GM 然后选择了在重量、性能和可制造性之间提供最佳权衡的设计。

最终的设计与原始支架几乎没有相似之处。新的座椅支架采用金属 3D 打印,比原来的支架轻 40%,坚固 20%。与必须由 8 个独立零件组装而成的原始零件不同,它也被制造为一个组件。

3D 打印能够更快、更灵活地创建复杂零件,这使得该技术成为生产重新设计的组件的自然选择。此示例中显示的好处是零件整合 - 能够将多个零件打印为一个组件,从而减少组装时间和成本。

尽管通用汽车的座椅支架仍然是一个概念验证,但该公司看到了将 3D 打印和衍生式设计软件相结合的巨大潜力。通过促进更快的设计和产品开发以及复杂汽车零件的生产,这两种技术肯定会在未来的汽车制造中发挥关键作用。

3. Altair 拓扑优化的髋关节植入物

应用:医疗

优点:材料优化

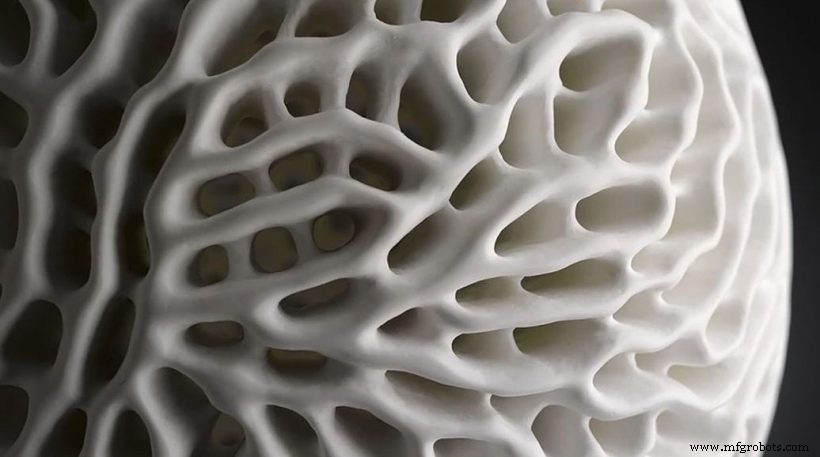

拓扑优化是一种生成式设计技术,使设计人员能够应用高级算法来优化零件的几何形状。使用该技术,可以优化零件的材料分布,以从设计中去除任何不必要的材料。

利用拓扑优化的一家公司是 IT 公司 Altair,该公司将 3D 打印与拓扑优化相结合以创建一种改进的髋关节假体。

3D 打印为髋关节植入物提供了一系列好处,包括能够根据需要承受的特定负载定制植入物。拓扑优化软件允许工程师考虑髋关节植入物在其生命周期中可能遇到的各种负载情况,从而促进了这一点。

通过输入载荷工况和设计约束等参数,该软件可以在定义的材料体积内优化材料分布。此过程产生的设计显示了可以去除材料以制造性能最佳的髋关节植入物。

Altair 团队使用这种方法来确定植入物的实心和半致密区域,然后用晶格结构填充半致密区域,使植入物更轻。

与完整的股骨或带有现成植入物的股骨相比,该团队发现新设计有助于将耐力极限提高到约 1000 万次循环。这意味着髋关节植入物可以承受从洛杉矶到纽约和回来的慢跑——两次。

新设计还有助于将应力屏蔽降低 57%。应力屏蔽是指在患者体内放置钛植入物导致骨密度降低,并最终导致骨折和脱位。因此,设计尽可能接近原始骨组织的植入物是减少应力屏蔽和消除这些不良影响的关键。

使用 3D 打印作为制造技术是将此类设计变为现实的唯一途径。它不仅可以制造像格子这样的复杂形状,而且还可以比传统方法更经济高效地生产它们。

截至今天,拓扑优化的 3D 打印植入物才刚刚开始进入现实生活的用例。医疗监管机构需要一些时间来为这些新的植入物设计开发新的标准化方法。然而,展望未来,很明显 3D 打印将成为为特定患者制造更合身、更持久和更高性能的髋关节植入物的关键技术。

4. MX3D 的 3D 打印人行天桥

应用:建筑

优点:创新设计

在 2018 年荷兰设计周上亮相的 MX3D 不锈钢 3D 打印人行天桥是 3D 打印空间中最令人兴奋的设计项目之一。

通过将焊接机安装到机械臂上,MX3D 团队能够 3D 打印一座 12 米长的桥梁,实现独特的外观和形状。例如,桥梁的设计是有机的和织物状的,有很多曲线和复杂的特征。桥的表面不光滑,留下可见的沉积钢层,使桥具有粗糙、不寻常的光洁度。

有趣的是,3D 打印并不是唯一用于此的尖端技术这个项目。为确保桥梁的安全性和优化性能,3D 打印钢结构配备了传感器网络,以监控桥梁状态、记录走过桥梁的人数并测量重量分布和空气质量。

整个项目花了将近四年的时间来执行,现在完工的桥梁将于今年晚些时候在阿姆斯特丹安装。

5. GE Research 开发出仿生换热器

应用:能源

好处:提高性能

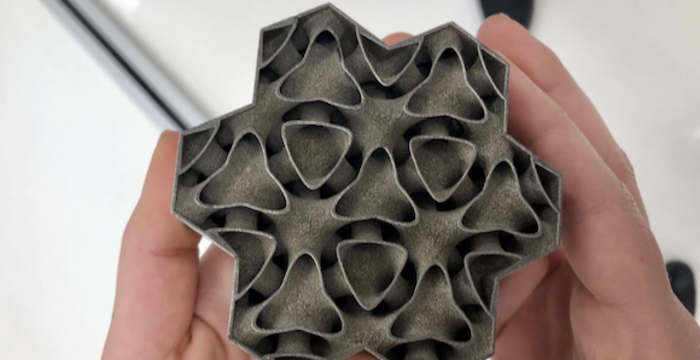

GE Research 正在为燃气轮机等发电设备开发一种超高效、低排放的热交换器。令人惊讶的是,为了实现这一目标,该团队提出了一种受人肺启发的创新设计。

人肺是最高效、最紧凑的热交换器之一。该器官通过毛细血管网络执行其热交换功能,毛细血管将血流分成小流。这个网络使我们吸入的较冷空气升温,同时还调节身体的温度。

GE 的热交换器以类似的方式工作,但温度和压力要高得多。该组件具有三叉形通道网络,可将燃气轮机中的热空气排出。该网络与另一个充满相反方向运行的较冷工作流体的通道网络交织在一起。热空气和冷流体不会相互混合,但它们的靠近允许热空气冷却,从而提高燃气轮机的热效率。

至关重要的是,3D 打印是唯一能够产生如此复杂设计的技术。

一旦开发过程完成,GE 将能够 3D 打印出一种热交换器,该热交换器可以在比今天的热交换器高 250°C (450°F) 的温度下经济高效地运行。随着工作温度的显着提高,3D 打印组件代表了新一代的高性能热交换器。

6.宝马轻量化车顶支架

应用:汽车

优点:减轻重量

2018年,宝马发布了其标志性的i8 Roadster汽车,采用了屡获殊荣的3D打印金属车顶支架。

车顶支架,一个有助于折叠的小部件并展开汽车的顶部,需要一个新的设计来最大限度地发挥车顶折叠机构的性能。为了实现这一目标,BMW 的工程师求助于拓扑优化软件。

通过使用该软件,工程师能够输入参数,例如重量、组件的尺寸和它将承受的负载。然后,该软件生成了优化零件材料分布的设计。

工程团队完成的设计是无法铸造的。该团队发现,使这种设计成为可能的唯一方法是通过金属 3D 打印。

多亏了选择性激光熔化 (SLM) 技术,工程师们创造了一种金属车顶支架,其硬度比传统替代方案高 10 倍,重量减轻 44%。

该部件现在小批量生产,结合拓扑优化技术的强大功能,展示了车辆设计的巨大轻量化潜力。

7. KW Micro Power 和 VELO3D 合作创新微型涡轮组件

应用:能源

优点:复杂的内部特征

几年来,工程公司 KW Micro Power 一直致力于微型涡轮发电机的设计,但在将该设计投入生产时面临挑战。一个关键挑战在于该设备的一个组件的生产。

有问题的部件是一个钛盘,具有复杂的内部通道,有助于更有效地管理废气。当在金属上进行 3D 打印时,该组件需要支撑结构以防止打印过程中下垂或翘曲。

但是,组件内部特征的复杂性使得无法在生产后移除支撑。

为了克服这一挑战,该公司与 VELO3D 合作,VELO3D 是一家开发其专有金属 3D 打印技术 Intelligent Fusion 的 3D 打印机制造商。这项技术使 VELO3D 的 Sapphire 3D 打印机能够打印具有最小支撑结构和减少残余应力的零件,而残余应力通常是翘曲的原因。

这是通过获得专利的非接触式重涂器实现的,该涂层器用于输送一层新的粉末,以通过激光熔化和融合。在基于粉末的金属 3D 打印中,当粉末铺在另一层的顶部时,如果零件没有固定在构建板上,则重涂器可能会使其脱落。

在VELO3D的蓝宝石系统中,重涂刀片不与粉床接触。粉末沉积后,将在粉末顶部应用刮刀和真空工艺,以确保其绝对水平。

由于重涂机不接触前一层粉末,零件不需要任何支撑即可将其固定在金属构建板上。与此同时,为打印机供电的模拟和闭环控制系统可以在没有支撑的情况下打印复杂的内部特征。

为了充分发挥 Sapphire 3D 打印机的强大功能,VELO3D 的团队帮助 KW Micro Power 进一步改进了发电机组件的设计。成品部件比原始设计轻 37%,据说由于应力降低,性能更好。但更重要的是,由于新一代金属 3D 打印技术,以前被认为无法制造的设计成为可能。

将最复杂的想法变为现实

3D 打印提供了极大的设计灵活性,使设计师和工程师能够试验新的形式和功能,包括拓扑优化的形状、晶格结构和轻量化设计。

凭借 3D 打印释放的众多机会,该技术使制造商能够生产具有优化定制设计的创新产品,这在传统制造中是不可能的。

然而,要释放这种潜力,遵循增材制造独有的设计原则至关重要。只有充分了解 3D 打印的可能性和局限性,公司才能使用该技术来实现他们最有创意的想法。

3D打印