计量软件插入智能制造

Scott Lowen 上学已经有一段时间了,但他仍然在做“科学项目”。这就是 Lowen 开玩笑所说的概念验证项目,用于测量零件并让生成的数据确定自动送入车削中心、铣床或其他机床的修正。

虽然 Lowen 在位于密歇根州威克瑟姆的 Zeiss Industrial Quality Solutions 担任软件和配件产品经理,他正在进行的科学项目可能不完全支持计量数据可以轻松产生全自动加工校正的假设,但 Zeiss 继续致力于自动化解决方案。其他公司,例如 Capture 3D Inc.(蔡司旗下公司)、Renishaw Inc. 和 Verisurf Software Inc.,拥有使用计量数据通过机床进行不同程度自动校正的解决方案。

与此同时,正在进行的科学项目是 Lowen 工作的一部分。

“在自动反馈 [系统] 中创建连接类型所投入的时间远远超过了为机床提供这种类型的自动反馈的回报,”他说。 “我们仍然相信有一名工程师来查看适当的数据并为机床创建适当的反馈或修正。”

这对于制造工程师的工作保障可能是个好消息,但它提出了以下问题:测量过程能否完全融入智能制造?或者,计量学可能在很大程度上归结为制造商在连接、数据驱动、自动化的新制造方式之前使用的流程?

自动纠正措施

位于伊利诺伊州西邓迪市的雷尼绍有一款处于试运行模式的产品:Renishaw Central 是一个制造数据平台,用于提供机器状态、警报和来自机床测头和对刀仪、Equator 测量系统和 CMM 的测量结果等信息。

该平台有一个应用程序接口,使用户能够查询信息并将其输入其他软件系统,例如用于企业资源规划或定制仪表板的软件系统。

“我认为我们看到 [我们的客户做出] 的重大改进是利用测量数据生成预先配置的自动纠正措施,无论是刀具偏移还是工件偏移等,”Brandon Golab 说,雷尼绍机床软件经理。 “我们系统的用户配置如何对测量做出反应,以及他们希望将纠正措施传达给哪台机器。”

使这成为可能的是一种称为智能过程控制的产品增强功能,它是一系列通信协议,允许客户决定他们希望如何处理测量场景。这反过来又可以在必要时对制造过程或机床进行偏移和智能调整。

Renishaw Central 还具有可视化功能,提供标准仪表板来显示机器状态和测量结果。也可用于历史数据分析。

在试运行期间,该平台为每个测量设备设置了一台机床,但 Golab 表示他设想 Renishaw Central 可以与多少台机器进行交互没有限制。

“除了 Renishaw Central,我们还有几款产品可以让机器 [工具] 本身不仅收集数据,而且在单个机器架构内进行闭环制造反馈,”他说。

Set and Inspect with Program Builder 专为新手或经验不足的操作员而设计,在机器上使用,它是一种离线解决方案 Productivity+。 Set and Inspect 用于执行零件设置、零件验证、夹具负载验证和切割测量切割等工作(操作员进行半成品通过,测量结果,然后根据测量数据进行成品通过) . “所有这些都可以通过这些软件进行设置,”Golab 说。 Set and Inspect 还可与 Renishaw 的 Reporter 软件一起使用,将数据反馈给 Renishaw Central。

“Productivity+ 使用 CAD 模型生成与 [Renishaw's] Inspection+ 类似的程序,但由于它是 CAD 驱动的,因此对程序员来说更容易,”Golab 说。 “但它与Inspection+ 非常相似,可以处理单个机器级别的数据。” Inspection+ 是雷尼绍的基于宏的计量软件,适用于经验丰富的用户,他们可以编写在 CNC 控制器级别运行的 G 代码。

雷尼绍测量技术甚至可用于预测故障。为此,Productivity+ 的数据与该公司的 Sprint 传感器配对,该传感器每秒测量数千个点以评估零件的表面状况。

“随着工具的磨损,您通常会看到 [零件表面] 出现波纹,”Golab 说。 “因为这是对刀具性能的直接测量,所以它可以比间接方法(例如主轴负载)更好地指示刀具磨损。”

将决定交给设计师

加利福尼亚州圣安娜 Capture 3D 的总经理 Rick White 也熟悉闭环制造,但更具体地说,是一种称为自适应加工的闭环技术。 “它根据扫描数据的结果在 CNC 加工中心创建一个闭环,”他说。 “[自适应加工软件] 找出获取 CAD 模型的方法,并自动为机器创建一条新路径,以修复任何需要修复的问题。这是实时完成的,无需人工干预。”

White 曾担任美国领先的 GOM 3D 非接触式测量解决方案合作伙伴 Capture 3D 的首席执行官,直到 2021 年 10 月该公司被蔡司收购。

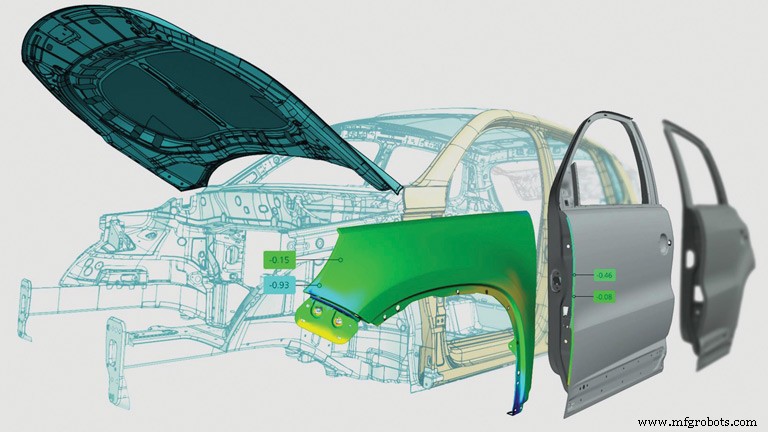

除了用于自适应加工之外,来自 Capture 3D 的全场 ATOS 3D 扫描技术的数据还可以通过 GOM 软件输入到数字装配分析中。 “我们的航空航天和汽车客户使用我们的技术对来自世界各地的零件进行数字化组装,以确保在任何实物运输之前的配合、对齐和规格,取得了巨大成功,”怀特说。 “这有助于公司更快地纠正问题或为变更做好准备,同时降低成本以帮助更快地推出产品。”

例如,在汽车 OEM 从其工厂、供应商和一级供应商(无论他们身在何处)接收到备用零件的计量数据后,他们可以在协作的数字化流程中确定组件是否适合装配,方法是使用白车身的数字模型。此外,全场数据为数字孪生提供了数百万个准确的数据点。 “而且美妙的部分是它确实有效并且非常成功,”怀特说。

另一种利用某些制造商使用的数据流的技术是基于模型的定义 (MBD)。 “[MBD] 的意思是,标注、流程和差异的测量以及 GD&T [几何尺寸和公差] 从一开始就是 CAD 模型的一部分,并且与 PMI [产品制造信息] 一起被导入 GOM 软件,”白说道。 “当设计师设计零件时,他们也会输入有关零件公差的信息。然后计量系统拥有这些信息。它知道要检查什么,并且知道如何确定哪些组件在公差范围内和超出公差范围。”

这将关于测量什么的决定从流程下游的检查员转移到了设计人员。相信设计师可以比其他任何人都更了解这些信息,因为他们的观点在本质上更具全球性。他们设计的零件可以协同工作,即使是同一零件内的公差也不是通用的。

“MBD 需要在计量软件中正确读取通用标准化,”White 说。 “希望 [the] QIF [格式] 是一座桥梁,”他说,指的是质量信息框架,这是一个统一的 XML 框架标准,用于以数字方式共享质量信息。他接着指出,“一些组织的发展速度比其他组织快;但是,我们看到了整体的上升趋势,这就是我们看到的未来。”

White 解释说,数字计量标准联盟 (DMSC) 创建 QIF 是为了解决对数字计量标准的迫切需求,以帮助推进尺寸计量。根据该联盟的网站,DMSC 宣布 QIF 3.0 计量标准已于 2020 年 8 月作为新的 ISO 标准 ISO 23952:2020 获得 ISO 的批准和发布。

“我们正在对一种对每个人都有意义的格式进行标准化,”怀特说。 “虽然我们不能代表主要 CAD 软件制造商回答,但如果它成为标准,他们很可能需要使用它。”

为扫描的网格添加 MBD

“波音需要 [MBD];所有大型航空航天公司都需要它,”加利福尼亚州阿纳海姆市 Verisurf 总裁兼首席执行官 Ernie Husted 说。他称 MBD 可以节省时间和金钱。 “很多一线公司不习惯处理它——他们习惯了图纸。

“直到最近几年,所有主要的 CAD 公司才将其作为标准功能实施。因此,现在他们可以使用适当的 GD&T 公差对模型进行公差处理,并将该文件发送给他们的供应商,他们不再需要图纸。”

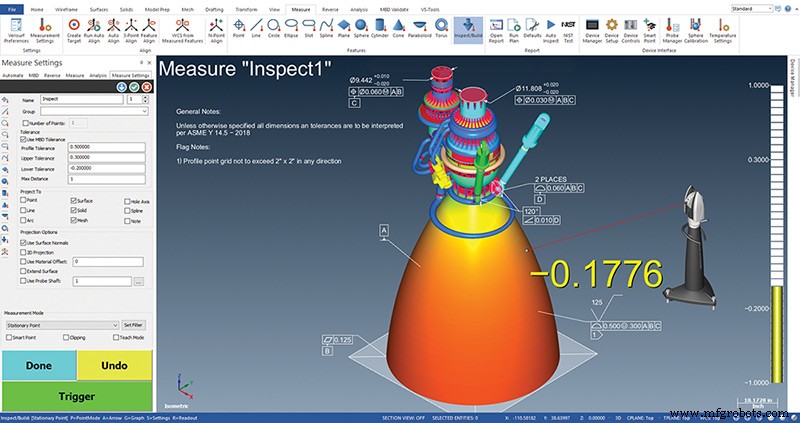

Husted 说,如果 CAD 模型有 MBD 信息,Verisurf 软件可以使用嵌入的数据通过任何 CMM、臂、跟踪器或扫描仪自动执行检查计划。 “如果你在做机床探测,有一个过程可以调整刀具偏移,”Husted 说。 “在机床上,您可以进行刀具补偿和刀具磨损补偿,当刀具磨损时,您可以调整偏移量以加工更大或更小的特征,具体取决于它是内部特征还是外部特征。因此,您可以针对工具磨损进行自动调整,但一旦工具发生故障,您就需要更换工具。”

用户还可以使用 Verisurf 的软件开发工具包编写特殊应用程序来帮助做出决策。例如,如果零件超出公差,如果机床转盘中有额外的工具,则应用程序可以帮助实施工具更换。还可以编写例程来控制机器人进行过程检测或其他自动化过程。

如果没有 CAD 模型,Verisurf 软件的用户还可以在扫描的网格上添加 MBD。 “所以当你扫描零件时,我实际上可以点击网格的表面并拉出厚度,”他说。 2021 年 11 月,雷尼绍和 Verisurf 签订了一项协议,允许北美公司使用雷尼绍的 Verisurf CMM 软件。

制造工程师最了解

Zeiss 的 Lowen 告诫说,虽然自动化确实在快速发展,但制造商在此过程中仍需要有价值的人工输入。

“[根据我们的]经验,现实生活中的工程变量太多,很难实现自动化,”Lowen 说。 “我们确定你仍然需要一个具有人类大脑的制造工程师来说,'好吧,这就是为什么这个形状超出了公差,这实际上是出了什么问题,这就是我们必须做的纠正它。'”

工具磨损是比较容易理解的原因之一,但它很少是尺寸超出公差的原因,他说。如果刀具磨损是尺寸超出公差的唯一原因,那么 Lowen 同意它可以实现自动化。但现实情况是,零件与规格不符还有很多其他原因,他说。

“可能是夹具扭曲了零件,或者夹紧得不够紧。也许刀具在一个轴上的切削过程中偏转不一致,或者库存材料超出公差,”他说。 “不管是什么,这就是工程师上学的目的:……如何制造更好的零件。”

制造商目前的趋势是缩短生产周期并配备更多零件,这进一步阻碍了设计自动化解决方案的任何回报。

“你也许可以联系一家汽车供应商,然后说,‘你要在未来七年制造这个零件,让我们设计这个’,”他说。 “‘让我们投入时间,因为你要制造十亿个这种形状的零件。’但我们的许多客户都在小批量生产。”

Zeiss 提供了 Lowen 在他假设的汽车供应商示例中使用的那种工程解决方案。但对于那些需要更短时间生产更多样化零件的公司以及其他公司,该公司拥有 PiWeb,这是一种工程工具,它不仅可以帮助制造工程师分析和确定哪些零件超出公差,还可以为他们提供工具来确定原因。

“如果零件超出公差范围,制造工程师通常是最受过教育的人,他们会开始假设零件超出公差范围的原因,他们需要的是支持假设的证据,”Lowen 说。 “PiWeb 允许他们在零件数据库中搜索,并专门查看要过滤的机床、日期和时间或批次号,并查看统计趋势。然后 PiWeb 为他们提供了出色的可视化工具——不仅是数据,还有零件本身,显示尺寸和坐标,让他们知道机床的哪个轴可能需要校正。” PiWeb 直接从蔡司的计量软件 Calypso 获取数据。但是,如果数据来自其他计量软件,那么 PiWeb 可以读取常见的文件格式,包括 QDAS、DMO 或 QIF,Lowen 说。

Lowen 了解行业需要通过测量数据和自动化机床校正转向更自动化的解决方案。他说,随着它们变得更容易和更快地实施,这些将被更广泛地接受。为此,Lowen 和他的同事们肯定会进行更多的“科学项目”。

自动化控制系统