IT/OT 融合只是一个流行词吗?

那么,“IT/OT 融合”只是另一个花哨的流行术语吗?

你可以说它是。每当有人抓住一个新想法时,都会试图让它令人难忘,并让它听起来像是“自切片面包以来最好的新事物”。所以,当然,有人会想出一个引人入胜的短语来激发变革,并且可以用于营销。

然而,问题是,IT 和 OT 的这种“融合”实际上只是使数据可用的下一个扩展。

什么是 IT/OT 融合?

前段时间,我们看到了制造业自动化的开始。自动化设备旨在执行需要以人类无法达到的速度或功率水平执行的特定功能。但是当自动化设备发生故障时,控制工程师需要进入系统以确定出了什么问题。这需要进入 PLC 系统的寄存器以寻找故障的线索。这是运营技术 (OT) 数据使用的开始 .

有一些导致故障点的数据有利于诊断——提前了解发生了什么。因此,PLC 系统开始使用历史学家来保存来自传感器、加热器和自动化执行器的更长的数据流——使用大量的 OT 数据。

通过监控来自历史学家的 OT 数据,SCADA 功能可以让操作员了解设备的运行情况。当故障迫在眉睫时,SCADA 功能将使操作员(或主管)有机会在故障发生之前采取行动。这要求 SCADA 系统能够访问历史学家的数据,并使用 MODBUS 或 PROFIBUS 等专有通信通过人机界面 (HMI) 使操作员可以使用这些数据。但监控仅限于设备性能,进一步扩大了 OT 数据的使用范围。

通过观察这些数据流(仪表、操作员屏幕等)并通过更多地了解数据的漂移,人们可以通过 SCADA 系统识别出设备故障即将发生的时间,而且数据也可以用于分析产品质量在测试和检查中的故障——这些操作可能是过程后期的几个步骤。

这就产生了将 OT 数据与 IT 数据链接起来的需求。它导致了从 PLC 和 SCADA 到 MES 等信息技术 (IT) 系统的复杂接口的创建,允许产品故障的相关数据与制造产品的设备的操作数据相关联。一些人也尝试将其直接用于 ERP(并且仍在尝试),但 ERP 系统无法足够快地处理和呈现与制造过程中的其他事件相关的数据。

MES 接口的问题在于它们高度定制化且价格昂贵,有时会增加项目实施成本的 40-50%。数据访问改进的下一步是使 MES 和其他关系数据库更容易访问 PLC 数据。当这种访问需求与计算成本和计算机内存变得更便宜以及网络通信变得更加稳定(进入 5G 网络)相结合时,将 PLC 传感器和执行器直接连接到 IT 网络(我们称之为 IIoT)和将他们的数据提供给...任何需要的人。

所有这些背景都是为了强调,让 IT 系统更容易获得 OT 数据只是较长过程中的下一步 将我们带入工业 4.0 的技术演进。

如何使用 IT/OT 融合?

OT 数据与 IT 系统的接口现在遇到了一个新问题。

监控历史学家中传感器的 PLC/SCADA 系统可以在几秒钟内创建大量数据流(最大为兆字节)。然而,从理解事件特征返回给 IT 系统的角度来看,这种数据流(即使是在很短的时间范围内)对于像 MES 这样的 IT 系统的关系数据库来说实在是太多了。许多实现尝试记录传感器数据的实例(取自数据流)以捕获单个数据元素,以尝试在 IT 级别对 OT 事件进行某种表示。然而,许多人发现,将 OT 数据实例与制造过程中的产品质量事件联系起来对于监控一般过程的质量并不是很有效。

我们现在需要确定从 OT 系统聚合数据流的方法 以保持生产事件的重要特征的方式。 OEE 的报告是这些汇总的尝试之一。重要的是要认识到,在使用任何形式的数据聚合时,都会丢失质量事件的重要细节。这就是为什么将 OEE 用作监控级数据对象而不是分析级对象的原因。但是,通过监控 OEE 变化的实时值,IT 系统可以识别变化的速率和幅度,并创建警报以提醒问题。

要分析该实际问题,您需要返回用于创建 OEE 值的原始数据流。至少在实时提供 OEE 值的情况下,制造和控制工程师可以及早了解问题,以便他们可以在事件被 OT 数据流中的更多数据掩盖之前返回历史数据库进行分析。

问题是,如何聚合数据?

与往常一样,答案是……视情况而定!

如何聚合数据将取决于您要聚合的数据以及您要在流程中监控的内容。它还取决于能够解释数据聚合模型中的变化。

在本节中,我将介绍一种这样的聚合方法,并介绍一些解释该数据集变化的方法。

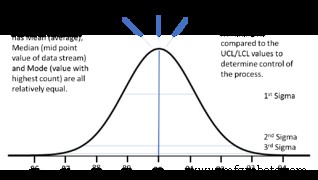

“自然分布曲线”或直方图是传感器等设备数据最常见的图形表示之一。曲线的主要前提是,如果 一个过程中只有正常的随机变化,数据实例的分布将落入类似于自然分布曲线的模式。

图 1 描绘了当绘制在直方图中时,烤箱传感器读数的分布在正常变化下可能看起来像什么。

图 1:烤箱温度分布曲线,显示均值、中值和众数。由作者提供。

曲线的关键特征是均值(平均值)、中值(数据流的中间值)和众数(出现次数最多的值)都近似相等 .这可以用作确定过程是否遇到问题的参考。只要有迹象表明过程处于受控状态,确定 +/-3 sigma 值并将其与控制上限和下限以及产品规格限进行比较就很有价值。

一个示例场景

为了监控生产单元通过固化炉的过程,MES 系统会记录该单元进入和退出烘箱的时间。在此期间,PLC 系统(使用智能传感器)将创建恒定的温度传感器数据流,这些数据将存储在传感设备的本地历史数据库中。当生产单元退出烘箱时,MES 将向设备发出请求,以获取该定义时间段内的温度数据的汇总。即使在设备级别可用的计算能力有限,设备也可以获取数百(甚至数千)个数据点并将一组聚合数据提供回 MES,而不是像典型的那样提供传感器数据的单个实例,或尝试处理整个数据流。

以下是该生产单元的一组汇总数据值:

- 平均值:90.0

- 中位数:非常接近 90.0

- 模式:大约 90.0 度

- +/- 3 Sigma 分布:87.0、93.0(待与 UCL 和 LCL 验证)

通过对平均值、中值和众数之间的差异进行快速分析,MES 可以寻找可接受的过程控制监控以及已经通过烘箱的先前生产单元的趋势变化。如果 +/- 3 sigma 值超出可接受的范围,MES 会自动将生产单元标记为可疑,同样,如果平均值、中值或众数彼此之间或与以前的产品存在显着差异。

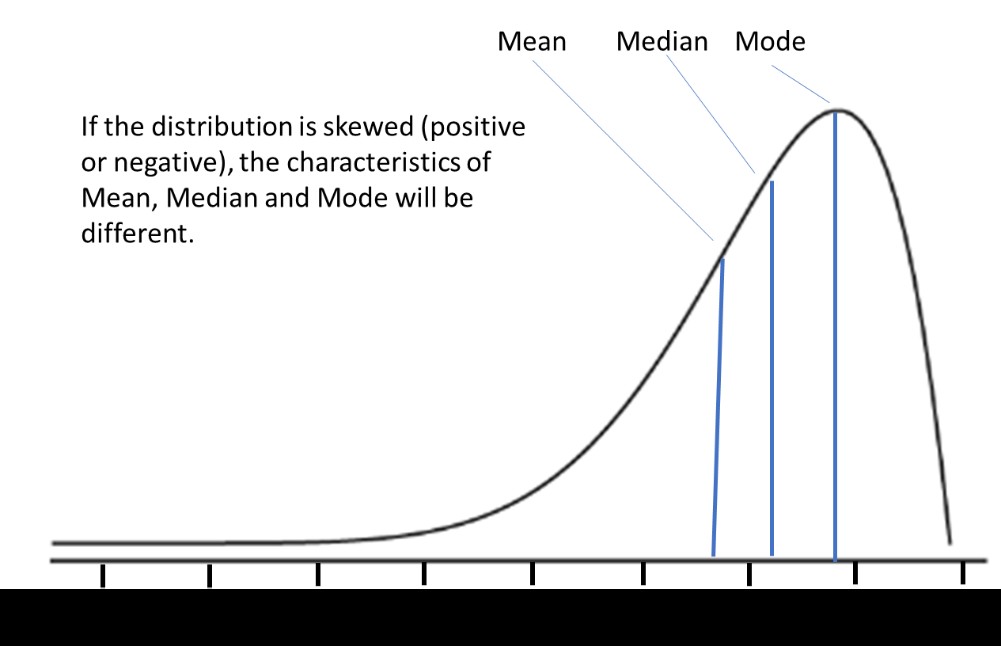

图 2 提供了一个示例,说明这些相同的值如何指示一个不受控制的过程。然而,在这种情况下,+/- 3 sigma 值仍有可能在限制范围内。

图 2:偏斜过程中均值、中位数和众数的示例差异。由作者提供。

现在,从技术上讲,如果分布如图所示倾斜,由于数据集的倾斜性质,+/- 3 sigma 值可能不被认为是有效的。但设备的即时分析仍可用于确定是否违反了控制限制。

关键点:如果这是由智能传感器提供的那种数据集,那么它向制造工程表明烤箱不是 仅使用随机方差进行操作,因此应该进行调查。

均值、中值和众数的其他差异(例如,均值和中值相等,但众数不同)也可以表明双峰分布等条件,表明存在多种过程影响。再一次,制造工程应该研究这个过程。

当上述数据集直接链接到 MES 级别的生产单元时,可以使用该数据(连同测试和检查结果)来指示烘箱温度变化与生产单元故障之间是否存在联系。

无论产品是否因流程问题而失败,在生产运行期间看到数据值漂移也可能表明需要调查的基本流程管理问题。

总结

前面的数据聚合示例仅反映特定场景,但它们旨在提供对原因的看法 用于融合 OT 和 IT 数据 以及潜在价值 这种趋同 .在每个生产场景中,都需要评估正确的数据聚合方法,并且智能设备的编程需要使该功能可用。或者,作为替代方案,边缘计算系统将被编程以替换为智能设备描述的功能。

底线是,尽管业界大量使用“IT/OT 融合”作为描述不断变化的技术的流行术语,但数据处理存在合理的变化 流行术语背后的技术可以提供。利用融合技术并学会正确汇总和解释通过融合呈现的数据的公司可以在质量和设施管理计划的有效性方面获得实际优势。在当今竞争激烈的全球环境中,利用任何优势都有利于盈利。

所以,答案是否定的。 IT/OT 融合不仅仅是 一个流行术语。 它是数据采集和管理技术发展的宝贵工具,可以极大地造福制造企业。学习如何从 OT 级别聚合数据,以便 IT 级别的系统可以处理它是融合的重要部分。

工业技术