如何使用 Fusion 360 加工方向盘

作为我们“如何加工”系列的一部分,在这篇文章中,我将解释如何加工 方向盘模具 使用 Autodesk Fusion 360 的集成 CAD 和 CAM 功能。如果您没有机会阅读本系列的前几篇文章,可以通过单击以下链接访问它们:

- 如何加工轮毂

- 如何加工蜘蛛板

设置

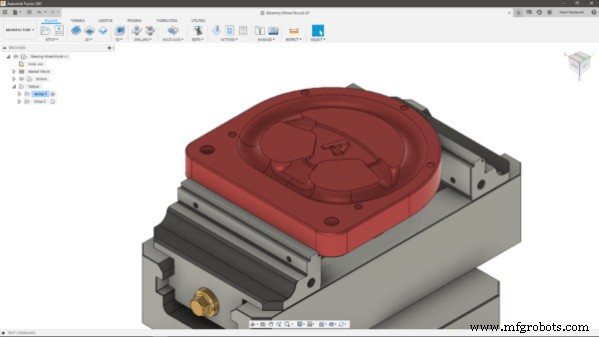

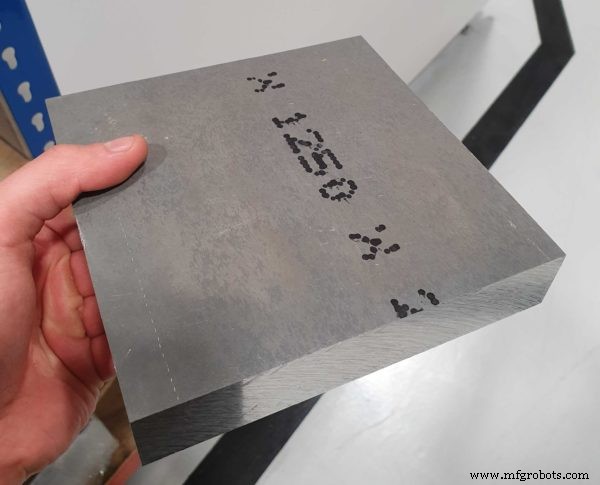

这部分的起点是您可以在下图中看到的原始材料块。在这种情况下,我选择了铝 6082。我决定在伯明翰技术中心的 DMG Mori DMU 60eVo linear 上加工这个组件。

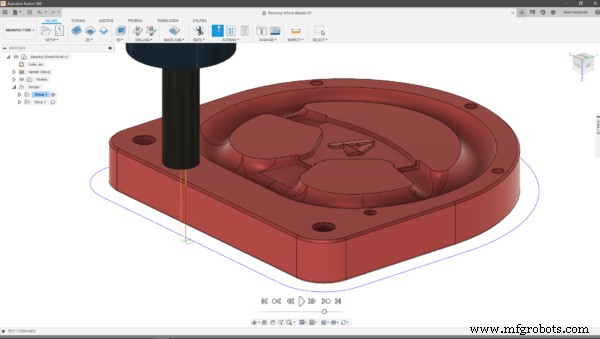

下一步是决定我们首先加工哪一面。最明智的选择是先在顶部工作,您可以在下图的左侧看到它。

事实上,在第一次设置期间去除大部分材料是有意义的,同时牢记工具磨损。此外,选择先在这一侧工作,确保我们可以最大限度地减少振动 即使在需要大部分工作的区域中进给和速度相对较高。

工作控股

就像我加工的大多数其他零件一样,我使用朗虎钳来固定坯料。该工具可确保可靠且无振动的夹持,只需 3 mm 的材料即可夹持。朗虎钳还允许在 5 微米公差范围内重新对齐组件。与更经典的夹持机制相比,这使得流程具有高度可重复性。

对于设置 1,我们使用了压接机制,充分意识到它会在部分加工部件的侧面留下痕迹。相反,对于设置 2,我们设置了平行钳口 ,因为我们显然不希望在成品上留下任何痕迹。

鉴于零件的几何形状和朗虎钳的多功能性,我不必考虑夹具,因为我不需要一个夹具来完全加工零件。

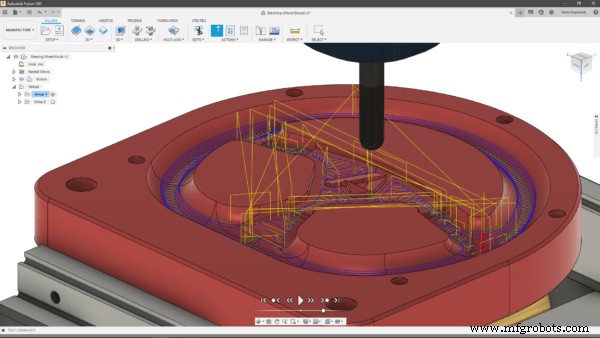

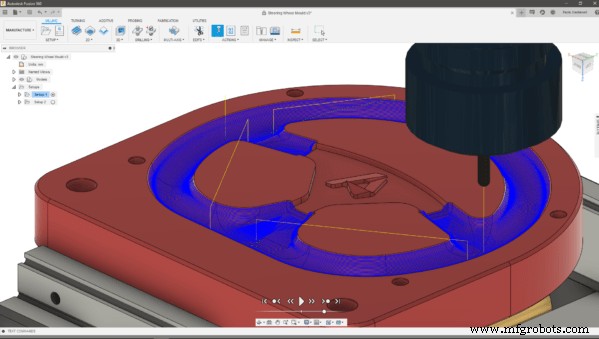

粗加工

在第一次设置期间,主要的粗糙区域是凹面,它构成了我们方向盘模具的主体。虽然我通常会在粗加工操作中使用平头或圆头立铣刀,但在这种情况下,我选择了 2D Adaptive Clearing 的组合 8mm 球 工具。通过这种方式,我设法避免运行任何半精加工刀具路径。如果我选择平面工具来加工凹面区域,这些将是必需的,因为在清理通过后会留下更多的材料。

对于外形,我们使用了 16 毫米立铣刀。由于我们订购的库存只有 26 毫米高,我们设法一次通过就绕着零件工作。通过将主轴速度和进给速度保持在相当低的水平,我们在外部获得了出色的表面光洁度,而无需运行任何精加工道次。为了获得出色的结果,请始终尝试使您的工具尽可能短 ,提高刚性!

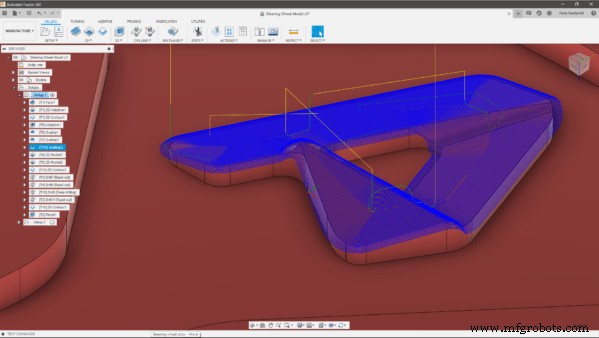

整理

对于大多数凹面区域,我使用 4 毫米球工具来完成我的刀具路径。正如我上面提到的,在主模具区域粗加工后没有留下太多材料。我用于此刀具路径的步距为 0.2 毫米,无需抛光即可获得出色的表面光洁度。

但是,要完成 Autodesk “A”,还有很多编程工作要做。对于它的内部,我使用了带有 2D 型腔刀具路径的 2mm 立铣刀。不过,对于 A 的自由形状,我使用了 2 毫米球工具和 扇贝 刀具路径。我为这个策略做了一个非常精细的步距,只有 0.05mm ,以取得出色的成绩。

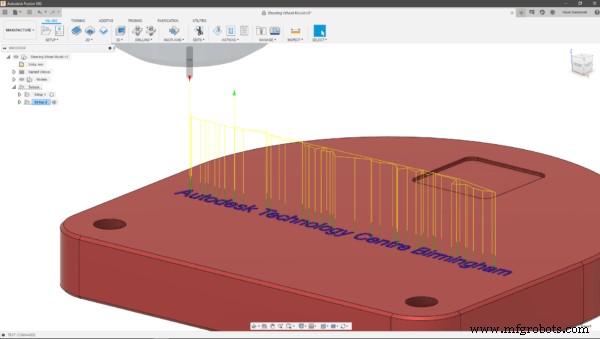

对于设置 2 上的雕刻文字,我们使用相同的 2 毫米球工具,这次使用 Trace 刀具路径,将文本投影到零件的平面背面。在易用性和整体输出质量方面,我发现 Trace 是一条出色的刀具路径。如果你还没有使用它,你肯定应该更多地使用它!

最后,对于孔上和零件周围的倒角,我使用了带有倒角工具的 2D 轮廓刀具路径。倒角锋利边缘是制造中的标准做法,因为它将受伤风险降至最低 触摸部件时。

结论

组件的整体切割时间约为 1 个半小时 .如您所料,我大部分时间都花在了设置 1 上,因为设置 2 只占总切割时间的 15 分钟。

Fusion 360 集成的 CAD/CAM 工具使整个设计和制造工作流程变得快速而无缝,因为我可以在需要时轻松切换工作空间。如果您想尝试一下,但尚未试用该软件,您可以在此链接下载免费试用版。

我希望这篇文章能帮助您更多地了解如何加工方向盘模具。请继续关注更多“如何加工”的帖子!

工业技术