如何使用生成式设计的夹具通过 Fusion 360 进行加工

继我的“如何加工”帖子之后,今天我将解释一个略有不同的过程,即如何使用 3D 打印的衍生式设计夹具加工零件。找到保持零件进行加工的最佳方式可能是该过程中最棘手的方面之一。在 Fusion 360 中使用衍生式设计有助于简化这一过程。对于那些尚未了解衍生式设计的人(您真的错过了,请点击此链接了解更多信息!),它涉及设置障碍和保留几何形状,以便软件可以为您设计零件.用户可以应用的制造限制之一仅允许 3D 打印结果。在这种情况下,与传统技术相比,这使我的夹具的设计和制造速度更快。如果您想查看一些加工镜头,请点击此链接。

生成式设计夹具

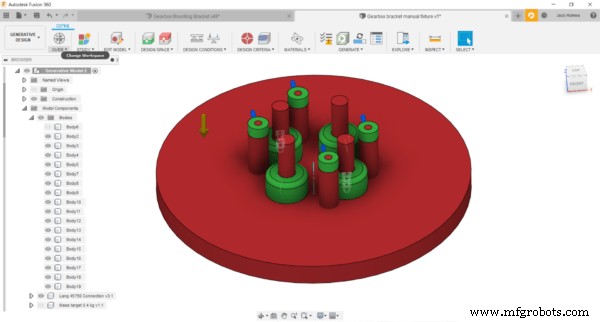

首先,我为我的固定装置创建了设计以保持我的角色。为此,我使用了 Generative Design 工作区。我设置了障碍几何体,即不会创建材料的区域,以便我可以从下方放置螺栓以将零件连接到夹具上。同样,我创建了障碍物几何体,以便夹具本身可以连接到朗板。这意味着夹具可以准确地定位在机器上,只需拧紧一个螺母。对于保留几何形状,可以创建材料的区域,我将它们设置为夹具将连接到零件的孔周围。这是为了确保这些孔周围有足够的材料,以便有效地工作。然后,我应用了夹具在加工过程中需要承受的必要负载(我从之前的 Autodesk 项目中获取了这些值)。

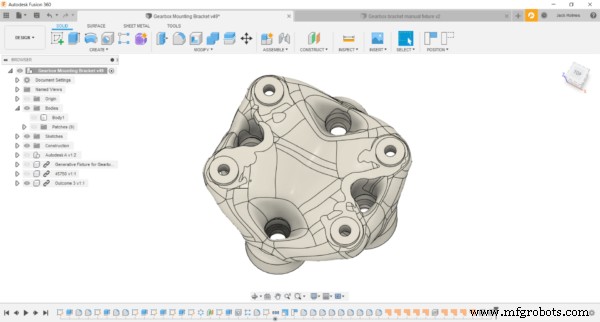

生成夹具结果

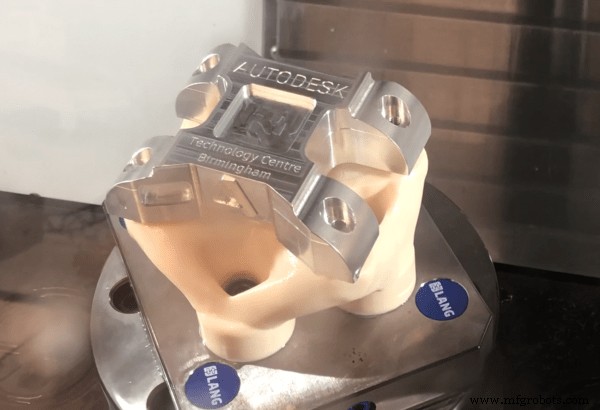

衍生式设计产生多个结果,每个结果都能够承受指定的负载。这使我能够选择最适合我需要的一种。我想 3D 打印我的固定装置以进行快速原型制作。因此,我选择了质量较小的一种,这样打印起来更容易也更便宜。我可以确信 Fusion 360 给了我一个设计,虽然更轻,但可以满足要求。下图显示了我选择的夹具。然后我将它打印在伯明翰技术中心的 Stratasys Fortus 380mc 上。我选择的材料是 ASA(丙烯腈苯乙烯丙烯酸酯)聚合物,每层 0.33 毫米高。每个夹具的总打印时间约为 7 小时。考虑到使用传统制造方法生产夹具通常需要多长时间,一点也不差!

设置

使用生成式设计夹具的另一个好处是,即使我编写了几个 3+2 操作,我也可以在一个设置中完成大部分加工。但是,我仍然需要在铝块的一侧钻孔,将其连接到夹具上。因此,为此,我使用了朗虎钳。这个工具让我可以用 3 毫米的夹子夹住材料,并将其放回 5 微米的公差范围内。这使得该过程非常可靠和可重复。对于第二个设置,我使用了生成式设计的夹具,并以此作为我的夹持机构运行剩余的刀具路径。

粗加工

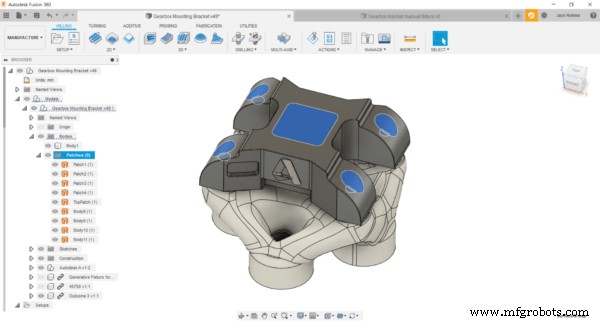

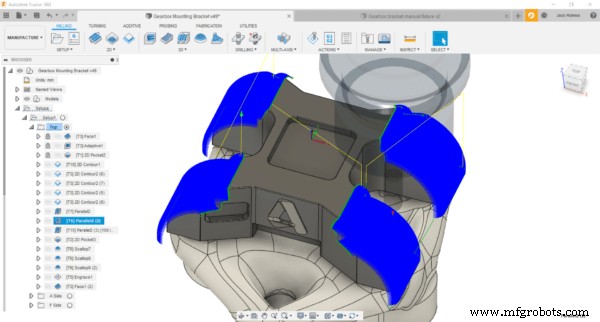

我使用 3D 自适应清除策略来粗略去除大部分材料。这使我能够使用 12 毫米立铣刀的全部切削长度,同时保持恒定的刀具负载和啮合角。这对于刀具寿命来说要好得多,并且比传统粗加工更快地清除材料。值得一提的另一个方面是,我必须在模型的某些区域创建补丁,我不希望该工具在粗加工过程中进入。这是使用集成 CADCAM 系统的主要优势,因为我可以快速添加这些以简化我的编程。您可以在下图中看到这些补丁正在使用中。

整理

我使用了多种策略来完成这部分,因为它有许多不同的功能。需要详细整理的主要区域之一是零件的“脚”。对于这些,我使用了平行刀具路径,球头为 8 毫米,步距为 0.1 毫米。这无需手动抛光即可获得出色的表面光洁度。

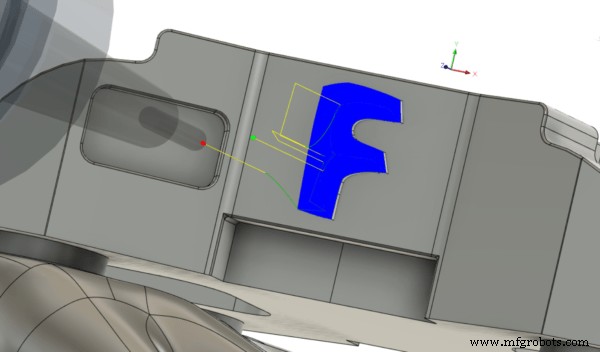

对于 A 和 F 符号,我使用了带有 3 毫米球头的扇贝。即使它们位于零件的侧面,我也可以使用工具方向轻松对其进行编程。此选项使在 Fusion 360 中创建 3+2 刀具路径变得非常容易。我只需激活“刀具方向”复选框,直接从 CAD 中选择 Z 轴,一切就绪。由于我们在 Haas VF2 上有一个耳轴,我在上面加工了这个零件,因此执行这个和其他 3+2 操作非常简单。如果您想了解更多关于工具方向的信息,可以阅读这篇文章。

结论

该零件的整体加工时间约为 2 小时,但由于能够使用可在内部快速打印的生成式设计夹具,整个过程将花费更长的时间。 Fusion 360 集成 CADCAM 使整个设计和制造工作流程变得快速而无缝,因为我可以在每个阶段轻松地在生成、设计和制造工作空间之间切换。如果您想尝试一下,但尚未试用该软件,您可以在此链接下载免费试用版。

工业技术