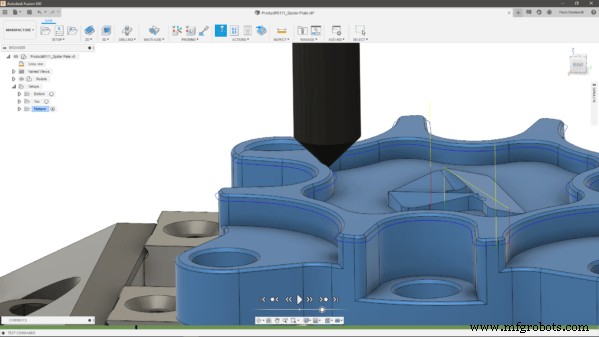

如何使用 Fusion 360 加工蜘蛛板

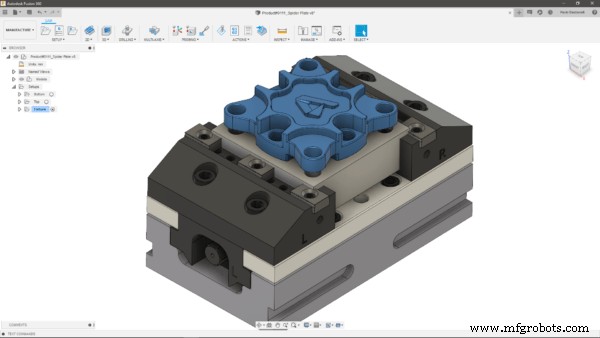

在告诉您有关 Wheel Hub 背后的设计和制造过程的所有信息之后 组件,今天我将详细解释如何利用 Autodesk Fusion 360 提供的集成 CAD 和 CAM 功能来加工如下图所示的蜘蛛板。如果您想实际查看我们的一些加工镜头加工零件,请访问此链接。

设置

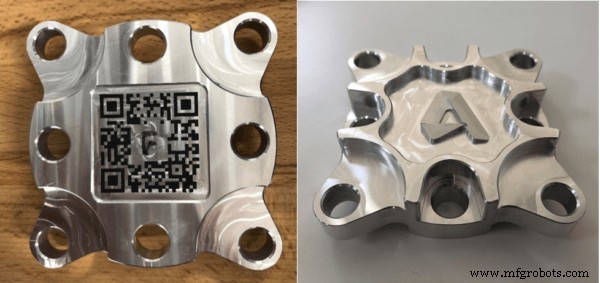

正如我在关于 Wheel Hub 的帖子中提到的 ,选择先加工哪一侧,是 CAM 程序员必须做出的最关键的决定之一。然而,在这种情况下,我很幸运,因为这部分几乎是对称 关于 XY 平面,这意味着我可以选择先加工任一侧。该零件的设计包括六个通孔和两个销孔。这对于确保零件在完全加工所需的两个设置期间正确定位和保持有很大帮助。最后,我选择先加工零件的底部,也就是下图左侧的那个,在这里你也可以看到我激光雕刻的二维码。

工作控股

对于这个组件,我决定将原始钢坯固定在朗虎钳中,这是一种出色的工具,可确保可靠且无振动的固定,同时只需 3 毫米的材料即可夹紧。朗虎钳还允许在 5 微米公差内重新对齐组件(在将其移除并放回原处之后) .与其他工件夹持机制相比,这使得流程具有高度可重复性。因为我计划在开始实际程序之前清理 10 个坯料,所以在运行刀具路径之前确保我正确对齐块时,这让我的生活变得更加轻松。

制造任何组件时的另一个重要方面是夹具的选择。在这种情况下,由于组件的两端都是平的,因此很容易设计一个带有 8 个孔的简单板,其中 6 个用于间隙孔,2 个用于定位销。确保将夹具孔与零件上的孔正确对齐是至关重要的,即使对于蜘蛛板等“简单”2.5D 组件也是如此。在启动程序之前仔细检查!

粗加工

在第一次设置期间,对于组件的外部粗加工,我使用 2D Adaptive Clearing 和 16mm 立铣刀。该刀具路径背后的算法确保我可以使用刀具的完整凹槽来清除材料。这意味着我可以一次通过粗糙的外部(在执行此操作之前确保您的工具上有足够的切割长度!)。该策略允许刀具在恒定负载下 ,通过保持工具和材料之间的接合角恒定。与更传统的策略相比,这样可以更安全、更快速地进行粗加工。

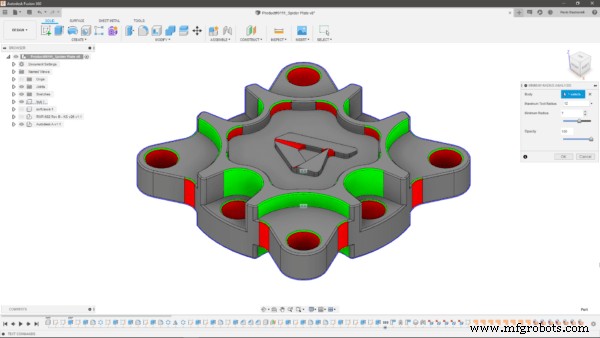

半径分析

我在 DMG Mori DMU 60eVo linear 上用铝 6082 加工了零件。即使已确定要使用的机器和材料的选择,进行彻底的几何分析仍然非常重要 在零件上,因为存在的半径将决定您允许用于刀具路径的最大刀具尺寸。在这种情况下,在这两种设置中,我决定对所有开放型腔使用带有 12 毫米立铣刀的 2D 型腔刀具路径,因为我发现最小半径为 7 毫米,这意味着我可以使用 12 毫米刀具加工它们而不会在侧面进行气刨。如果您想详细了解如何为您的内半径选择合适的刀具,请参阅这篇关于如何加工内角的帖子。

整理

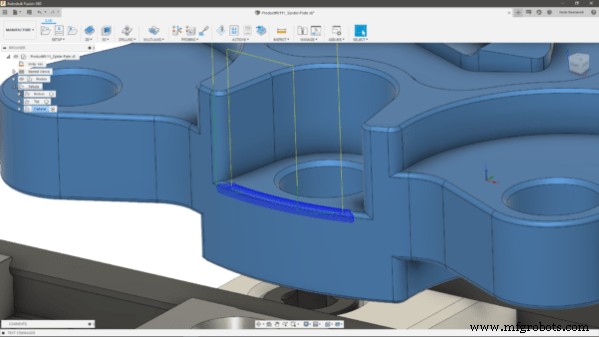

这部分的一个棘手的方面是,我发现不可能用倒角工具加工开口口袋底部的倒角,因为它会在侧面挖出。因此,我决定使用 2mm Ball 和 Scallop 刀具路径加工这些倒角,如下图所示。

我为零件中心的 Autodesk 徽标选择了相同的 2 毫米球工具和扇贝工具路径组合,并结合了 自适应清除 徽标周围的自由形状口袋的策略。

最后,对于孔上的倒角,因为没有气刨的风险,我使用了带有倒角工具的 2D Contour 刀具路径。我对零件上的所有其他倒角使用了相同的刀具和刀具路径组合。我发现 2D Contour 非常适合倒角,因为它允许快速编程和切割,而无需花时间创建草图来驱动我的工具。

结论

组件的整体切割时间约为 45 分钟,但考虑到我必须在每次设置的中途切换螺栓位置,一次加工 4 个口袋(和相关孔),整个过程需要更长的时间。

我真的希望你发现这篇文章很有用,并且现在已经学会了如何加工蜘蛛板。

Fusion 360 集成的 CAD/CAM 工具使整个设计和制造工作流程变得快速而无缝,因为我可以在需要时轻松切换工作区。如果您想尝试一下,但尚未试用该软件,您可以在此链接下载免费试用版。

工业技术