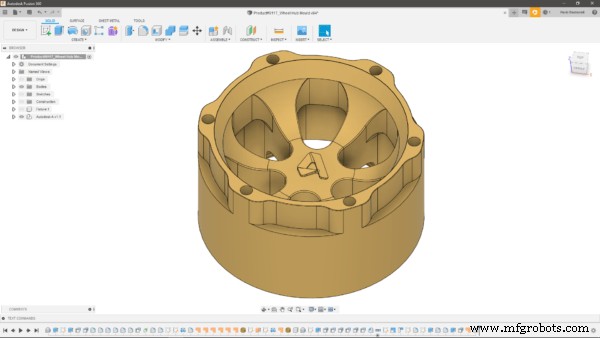

如何使用 Fusion 360 加工轮毂

作为一名 CAM 工程师,在过去的 5 年中,我的大部分编程工作都在使用 Autodesk PowerMill。不过,我最近改用 Fusion 360 为我的组件编程,我想分享我的经验。这篇文章将为您提供一些关于如何使用 Fusion 360 加工轮毂的提示,并利用其集成的 CAD 和 CAM 功能。如果你想看一些加工镜头(谁不喜欢看切屑飞走?)你可以访问这个链接。

设置

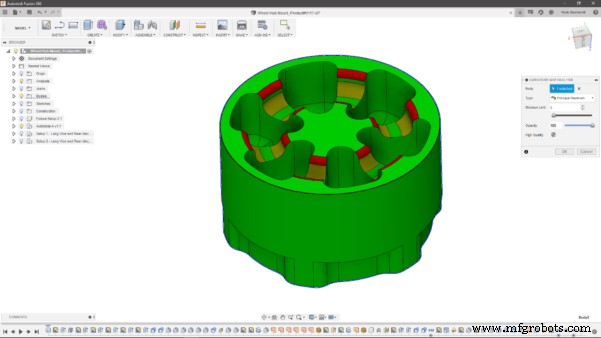

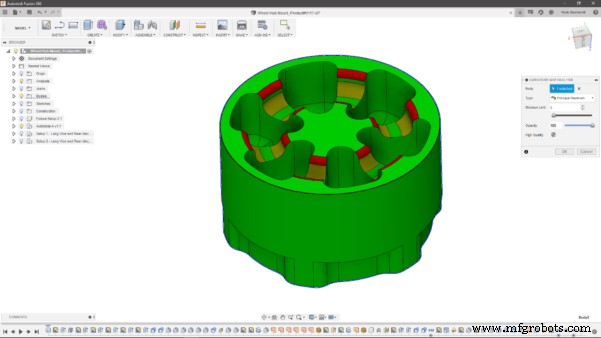

在开始编程时,任何 CAM 程序员都应该始终考虑的第一件事就是他们首先要加工组件的哪一侧。在为后续流程定义工作保留时,这一选择也将产生重要影响,您将在本文后面看到。我最终选择首先加工您可以在下图左侧看到的一侧。这种选择的主要原因是模型上存在两个定位销孔 和四个螺纹孔 ,对于后续操作中的零件定位和保持都非常有用。我还意识到,我可以在设置 1 期间加工掉大部分材料,从而在接下来的阶段中只剩下很少的刀具路径可以运行。

工作控股

在第一次设置期间,我使用朗虎钳固定坯料。这款出色的工具可实现可靠且无振动的夹持,即使它只需要 3 毫米 用于夹紧的材料。这意味着我可以订购略微超大尺寸的方坯,与我最初定义的更大的库存相比,尺寸显着减小。使用朗虎钳的另一个巨大好处是,当移除组件并将其放回虎钳时,它允许在 5 微米公差内重新对齐部件 .这使得该过程非常可靠且可重复,例如,如果您计划在开始在其中一个上运行刀具路径之前清理多个坯料。

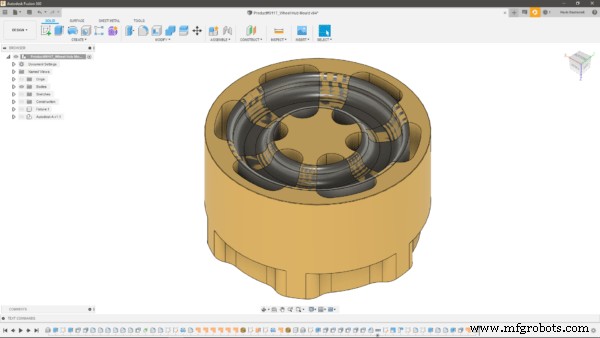

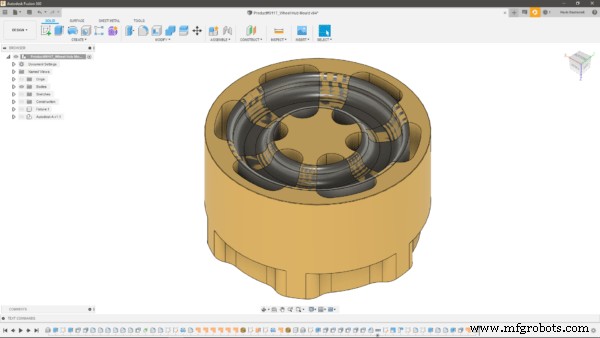

当我要在设置 2 中运行刀具路径时,我不得不考虑一个夹具。在这种情况下,很容易想出一个设计,因为我意识到一个有六个孔的板(两个用于定位销孔,四个用于螺纹孔)可以完美地完成这项工作。螺纹孔用于将零件拧到夹具上,而夹具上对应的螺纹孔是沉头孔。

工具

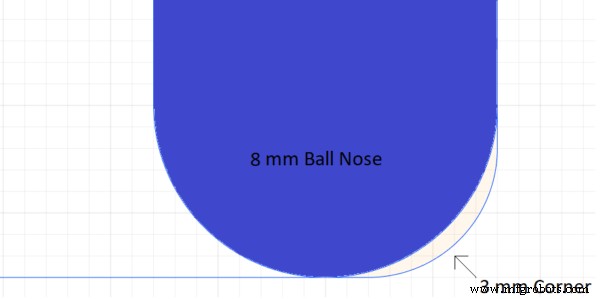

假设您已经指定了要加工的材料(在我的例子中,我用铝 6082 加工了轮毂),在为该工作订购正确的工具之前要做的第一件事是分析零件几何形状 ,包括成品部件上的半径。例如,使用 8 毫米球头刀具加工半径为 3 毫米的表面,最终不可避免地会在零件上留下太多材料,这反过来又会导致需要额外的刀具路径来完成程序。

对于轮毂,在分析几何形状后,我订购了 16 毫米立铣刀进行外部粗加工,因此我可以一次完成,以减少加工时间。当我分析零件的半径时,我发现最小(凹面)半径为 5 毫米,这意味着任何直径低于 8 毫米的工具都可以很好地完成这项工作,在精加工通过后不会在组件上留下不需要的材料。同时,这种刀具选择确保我可以避免由于增加刀具啮合角而对刀具施加过大的力,从而提高表面光洁度和刀具寿命。

进给和速度

如第一段所述,我在设置 1 期间设法加工掉了大部分材料。这意味着我在设置 2 期间可能会非常激进,无论是在进给和速度方面,还是在步进和步进选择方面。例如,为了在设置 2 中加工主型腔,我设法以 12000 rpm 的主轴速度和 5000 mm/min 的切削进给率推动我的 10mm 立铣刀。对于粗加工,我使用了 Adaptive Clearing ,因为它允许我们的工具通过保持工具和材料之间的恒定啮合角来承受恒定的切削力。与传统的清理刀具路径相比,这带来了更安全、更快速的粗加工过程。

无缝集成 CAD/CAM 工作流程

许多程序员往往忽略的一件事是,当他们需要为自己的零件进行建模更改时,他们花费了多少时间在 CAD 和 CAM 软件之间进行切换。在这种情况下,Fusion 360 提供了巨大的帮助,因为它允许在建模和制造环境之间实现简单、无缝的工作流程。在我的例子中,我必须创建几个自由曲面来“欺骗”我的工具在我完成刀具路径期间停留在组件上,如下面的示例图片所示。

在 Fusion 360 中执行此操作只需几分钟轻松无痛的工作,而以更传统的方式执行此操作将涉及切换回 CAD 包、进行编辑并将组件导出回 CAM 包(希望更改不会使程序的其余部分无效!)。在为您的零件设计夹具时,拥有一个集成的 CAD/CAM 工具也有很大帮助,因为一切都可以在相同的环境中完成 并且可以进行任何后续修改,而无需中途切换软件。

我希望现在您已经了解了有关如何使用 Fusion 360 加工轮毂的更多信息。该零件的编程没有使用制造扩展中提供的高级工具(您可以在此处找到有关此主题的更多信息)。如果您对尝试 Fusion 360 感到兴奋(谁不会?!),您可以在此链接下载免费试用版。

工业技术