什么是刀具寿命?如何使用机器数据优化工具

刀具费用加上报废有缺陷的零件使得延长刀具寿命成为金属切削公司的重要目标。传统加工依赖于通过实验确定的设置来确定机床的寿命。操作员可以记录零件计数,直到工具出现故障或开始开发超出规格的零件。这些零件数量的平均值可用于确定工具寿命的阈值。或者,他们可以使用机床 OEM 提供的零件数量来确定换刀的节奏。

这些解决方案不准确,导致以下两种情况之一:

- 工具未得到充分利用,这意味着工具在其使用寿命结束之前被更换

- 工具被过度使用,导致零件报废和停机

工具监控使制造商能够监控和优化其工具的使用寿命,以确保他们能够从工具中获得最大的投资回报,而不会遭受灾难性工具故障的后果。

什么是刀具寿命?

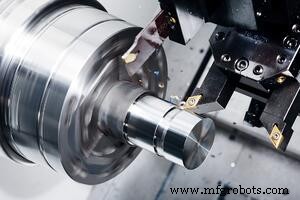

刀具寿命是指机床的使用寿命。它可以用给定工具能够加工的优质零件的数量来表示。一旦工具磨损到所制造的零件不符合规格,它的寿命实际上已经结束,应该更换工具。

刀具磨损、刀具故障和刀具寿命是cnc加工的现实。所有工具都会经历工具磨损,如果继续工作,最终将失效。但是,制造商可以通过有效地管理工具的使用寿命来最有效地使用他们的机床。

在防止报废零件和故障的同时延长机床寿命的唯一可能方法是收集机床数据并使用它来确定何时应进行换刀。

所有工具都有可预测的寿命曲线——工具预计可以使用并生产出符合所需质量标准的零件的时间段。然而,由于影响工具寿命的因素繁多,工具寿命可能难以准确确定,尤其是手动完成时。例如,被加工的材料、切割类型、速度和进给量等。

来源

提高刀具寿命的 7 种方法

虽然没有工具可以永久使用,但影响工具寿命的因素有很多。以下是一些减少刀具磨损的方法:

1。使用适当的速度和进给

当切削刀具以设定的切削速度旋转、钻孔或切削时,它也沿着工件移动。使用正确的速度和进给设置将显着延长刀具寿命。虽然实际切削时间始终是一个考虑因素,但适当的速度和进给设置可以延长刀具的使用寿命。

2。涂抹切削液

由于金属与金属的接触,切割过程会产生大量热量。正确类型的切削液和适量的切削液应用将延长刀具寿命。

3。不要重新切割芯片

切屑是切割后从工件上去除金属材料的方法。它们还带走切割过程中产生的多余热量。但设置必须正确,以防止再次切屑导致后刀面磨损增加、月牙洼磨损和其他刀具磨损原因。

4。使用正确的工具

工件的复杂性、表面粗糙度、所需的加工精度、成品零件的公差要求以及其他考虑因素都至关重要。例如,某些工件可能足够坚固,需要高速钢工具。了解这些参数将有助于为组合因素选择正确的工具。

5。分散切削刃上的磨损

程序和切割计划的设计应尽可能多地利用尖端技术。持续专注于刀具的某一部位会增加刀具磨损。

6。控制跳动

设备的使用年限会影响加工中的跳动。现代机器可能有一个自动刀架。该工具架可确保工具的正确定位和固定。对于较旧的机器,跳动来自于工具轴的中心相对于中心轴的中心线未对准或固定,并可能导致零件报废并降低工具寿命。

7。控制偏转

随着热量的增加和切割的进行,巨大的切削力正在发生,因为材料特性会影响工具和工件。作为金属形成的切屑被去除并离开工件,当它们堆积时会被推回。如果变量不正确,这可能会使工具弯曲或偏转。

影响刀具寿命的因素

使用诸如泰勒刀具寿命方程之类的刀具寿命曲线计算,可以绘制不同的因子以根据适用的变量组合为刀具投影不同的刀具寿命曲线。其中包括:

切削率

更快并不总是更好。工件硬度、不同的刀具材料、切削的复杂性等因素意味着每种因素组合的最佳速率。

进给速度和切削深度

与切削速度一样,也可以优化进给速度和切削深度。而那个最佳点将取决于所需切割的积极性。

工件硬度

用于切割非常坚硬材料的工具比用于切割较软金属的工具磨损得更快。工件的不同硬度会引发不同的刀具磨损类型。积屑瘤可能出现在铝等软金属中。钛等金属会导致不正确的工具发生灾难性故障。

工具材料

与工件硬度一样,刀具材料必须具有满足或超过切割件的性能特征。一些工具可以经过特殊硬化处理,以使用材料寿命硬化的钢或钛等稀有金属。但它们还必须设计为与表面光洁度差的金属一起使用。

切割类型

一些切削工具赋予轻微磨损以产生表面光洁度。其他人更具侵略性。与切削速度和进给量一样,在绘制刀具寿命曲线和减少磨损时必须考虑切削类型。

使用 MachineMetrics 延长和优化刀具寿命

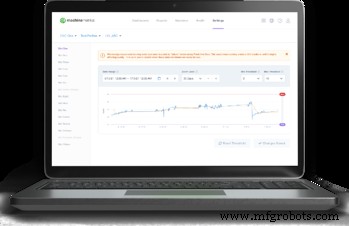

MachineMetrics Tool Monitoring 直接从机器控制中捕获机器数据,提供有关机器性能和健康状况的准确实时数据。可以收集数据来监控机床,并为即将发生刀具故障制定阈值。

使用阈值来确定工具何时达到使用寿命以便可以更换。

使用阈值来确定工具何时达到使用寿命以便可以更换。

此外,这些数据可用于开发算法来预测和防止灾难性机床故障。用户无需手动收集零件数量或使用机床 OEM 的刀具寿命建议,而是可以利用准确的机床数据来建立更有效的刀具寿命参数。

机床分析可用于优化机器周围的流程,实现支持最大化刀具寿命的通信和自动化。例如,可以通知操作员即将出现刀具故障,从而主动更换机床。

这确保了几个主要好处:

- 可以避免灾难性的工具故障

- 减少因工具故障或过度工具故障而导致的停机时间

- 最大限度地延长刀具寿命,确保从您的刀具投资中获得最大的投资回报

- 更高质量的产品和更高的一次通过率

案例研究:BC Machining 如何预测和防止刀具故障

“以前,我们经常会损失三分之一的轮班零件价值,更不用说花费至少一个小时对零件进行分类以识别废料。自从使用 MachineMetrics 的预测刀具破损技术后,这种浪费就被消除了。”

- Mike Driskell,制造工程师,BC Machining

制造金属零件的制造商 BC Machining 生产大量废料,以至于他们被迫以 200% 的产能运行机器,以达到生产目标。由于不了解刀具何时磨损或即将损坏,BC Machining 因生产废料和更换损坏的刀具而积累了大量成本。

为了防止产生废料并最大限度地延长刀具寿命,他们与 MachineMetrics 合作。阅读我们的案例研究,了解 BC Machining 如何从工具磨损中几乎消除废料,显着缩短更换时间,并每年为每台机器节省 72,000 美元。

阅读完整的案例研究。

工业技术