注塑成型零件设计第 5 部分:草案

拔模是注塑零件设计中零件侧面倾斜表面的必要条件,以便它可以从模具中出来。注射成型零件的这些表面可能是平行的而不是锥形的,但是零件可能会粘在金属模具中,或者至少在移除时刮擦新形成的塑料侧面。

事实上,草案是注塑件产品设计的一个关键方面,因为如果早期没有正确考虑,它可能会对预期产品的外观、形式和装配造成严重破坏。塑料注射成型零件的设计师和机械工程师必须考虑设计意图、零件对齐和制造的简易性。

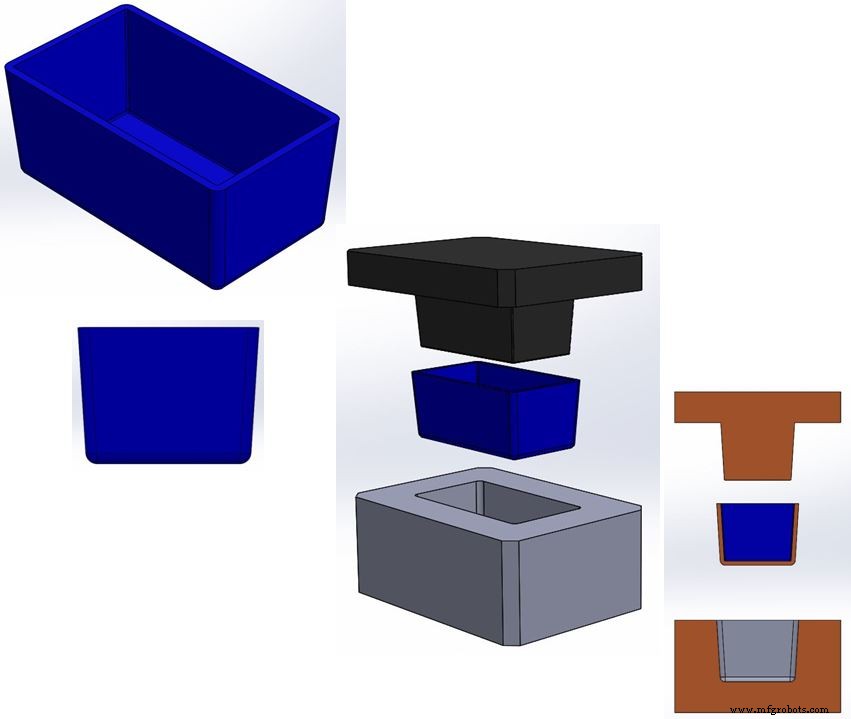

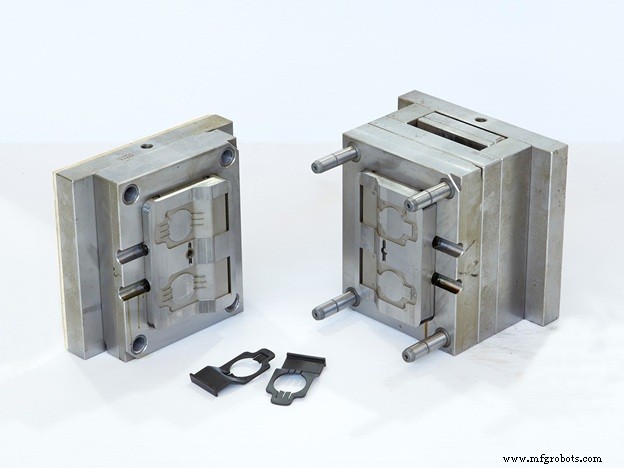

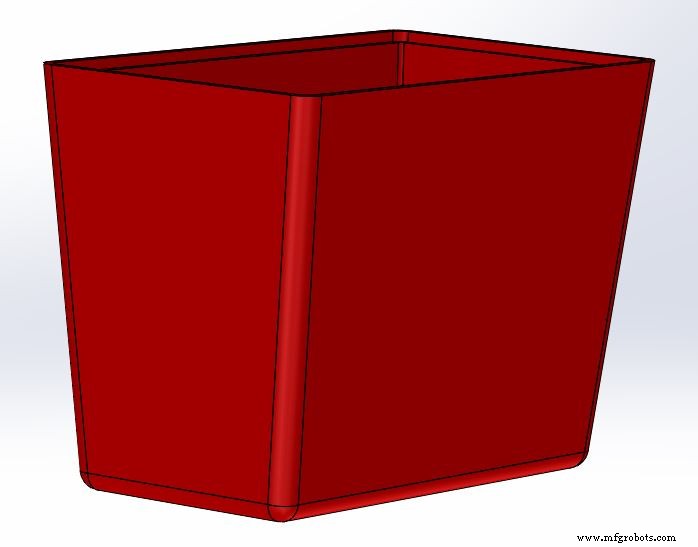

正在设计的注塑成型塑料部件必须在模具的两个金属半部中形成的大金属腔中成型,熔融塑料将在压力下推入其中。当塑料冷却并凝固时,主要工具的两半分开并弹出新零件。塑料零件侧壁上的拔模量越大,将零件从模具中取出就越容易,速度也越快。

如果注塑成型的塑料部件在成型侧表面具有较重的纹理或图案,则该图案实际上将由非常小的高点和低点组成。注塑成型塑料零件中的嵌入低点将要求金属模具工具具有凸起的材料,如果它们没有足够的牵伸度,则可能会抓住或拖拽新成型的塑料零件的侧面。

通常,随着纹理浮雕加深,需要额外的草稿。一个很好的一般规则和之前由 Mold-Tech 推荐的内容是每 0.001 英寸纹理深度有 1.0 到 1.5 度的拔模度,但对此的建议通常是内墙的拔模度更高,因为注塑成型部件在冷却时会收缩,因此增加这些模具表面的阻力。

此外,一些成型商会推荐更多的草案,以基本上使他们的工作更轻松,降低零件表面处理的风险,降低零件粘在模具中的风险,以及增加注射周期时间,这有时意味着增加成型商的利润率。

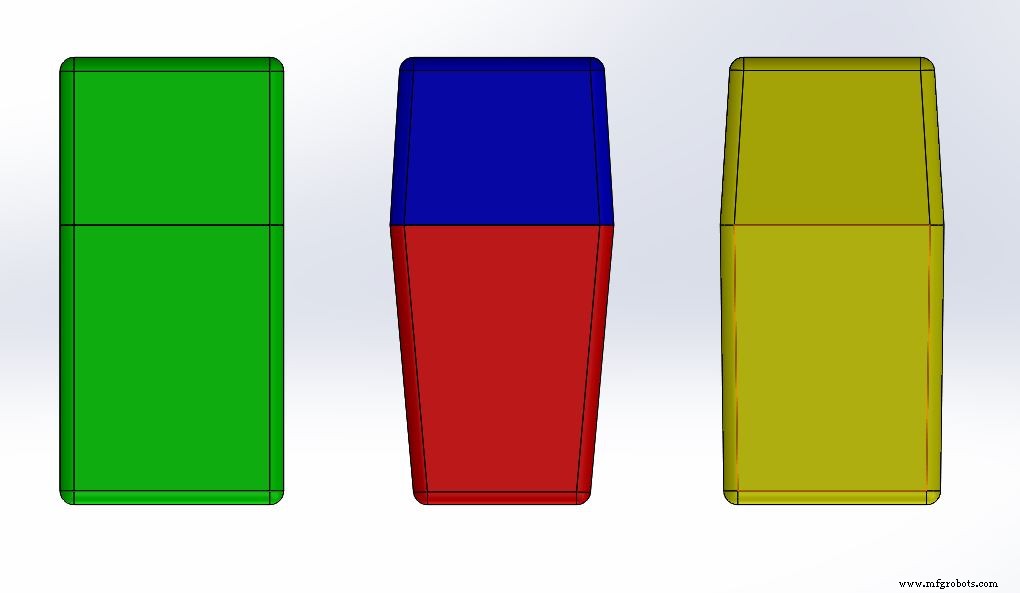

所以这使得看起来更多的草稿总是更好,如果我们所有的产品设计都达到了可能是这种情况。通常对于内部组件的间隙,或紧密配合的紧凑设计,或需要具有平行壁的塑料部件的简化和直线外观,草案是相反的。这会增加模具成本和风险,同时保持注塑成型的塑料零件表面处理。

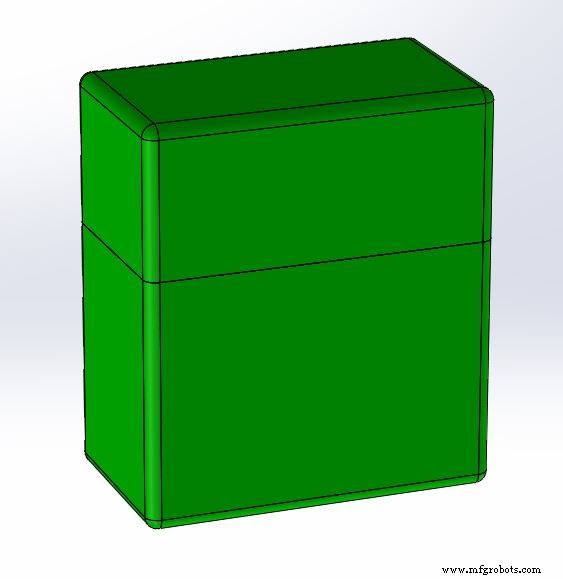

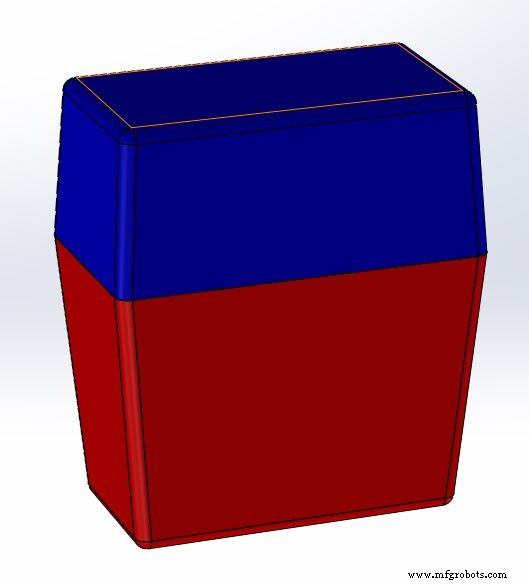

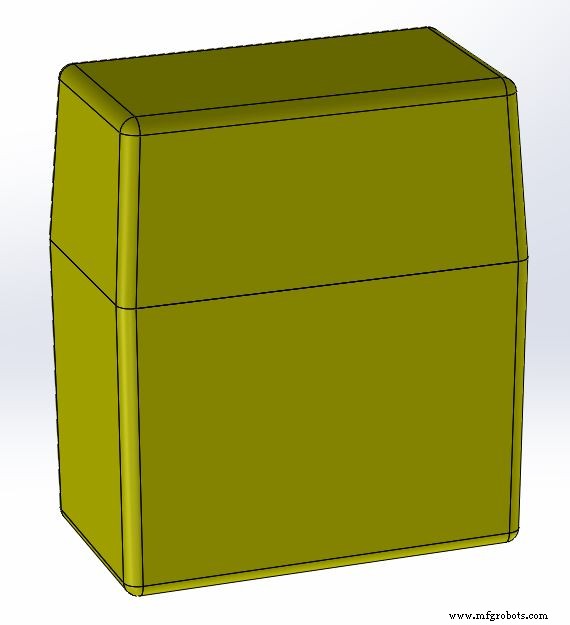

工业设计团队和营销部门想要的外观采用绿色,并且按照模塑商的要求采用红色/蓝色设计,在这种情况下,这并没有达到向客户承诺的预期外观。怎么办?

那么我们可以将草案推迟到什么程度呢?可以达成妥协。所需的草稿受多种因素影响,包括我们一直在讨论的材料、周期时间、脱模问题和表面处理。目标实际上是为所有相关方争取最好的结果,但这可能意味着在某些领域需要做出一些妥协。

与工业设计团队、客户和成型商合作以达到最佳结果的情况并不少见。也许纹理减轻了一些以减轻所需的草稿。完成时更平滑的步骤通常不是那么明显。内表面,如果光滑,也可以有较小的吃水,以免壁和内部肋在较高部件的顶部变薄。

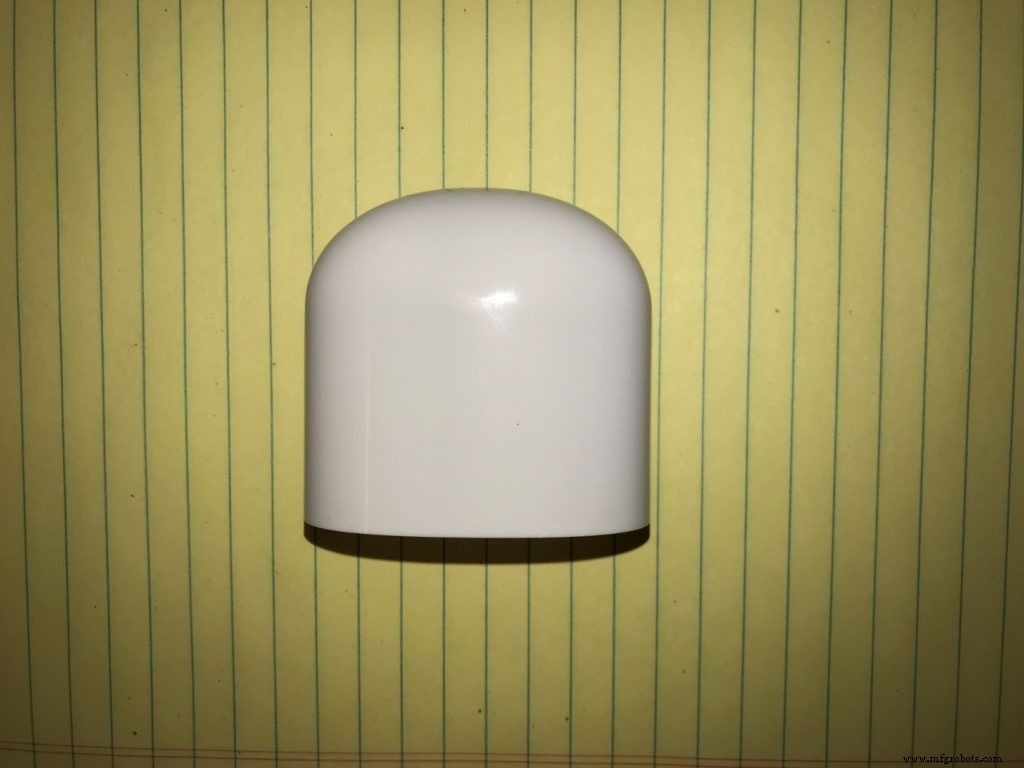

外表面纹理建议草案中的余地可以允许与成型商及其过程合作。他们可能不太关心某些材料和体积较小的零件,因为循环时间不太重要,而更多的冷却时间意味着塑料零件会将其外表面从其周围的金属模具上拉开。如果曲面在零件线处接近切线以对齐配合零件,纹理也可以“淡出”,例如在这些区域中等同于接近零的拔模角。

作为一家产品设计咨询公司,我们经常看到一些产品和塑料部件是在一个草图中设计的,然后让海外的合同工具尽可能便宜地解释和成型,而客户来找我们希望我们解决糟糕的结果在他们花了数十万美元之后。

注塑件的产品设计是一个团队的努力,整个团队都应该参与到整个项目的过程和决策中,以获得最好的结果。这种集成方法,包括注塑件设计工程,还可以节省资金和上市时间。所以现在您对注塑成型的塑料零件草案有了一个角度。

查看更多类似内容:咬边、缩痕、凸台

制造工艺