注塑成型零件设计第 4 部分:翘曲

我们一直在讨论注塑零件中可能出现的不同挑战和缺陷,这些挑战和缺陷会导致外观缺陷、这些零件的内应力并导致上市延迟,以及如何设计注塑零件以防止这些问题。我们在注射周期后的注塑成型零件翘曲中提到过但未涉及的一个方面。这是由新成型零件中塑料的不同冷却引起的,并且可能是由于材料厚度、内部特征或壁连接处、零件纵横比和注射成型工艺的不同造成的。

注塑成型的塑料零件翘曲确实是它自己的挑战,可能会有点意外。尽管使用 3D 设计 CAD 文件进行模流分析可以帮助预测这一点,但有几个参数会影响翘曲,而不仅仅是零件几何形状,因此预测并不准确。通常,由于塑料零件中的内应力和零件创建后塑料材料的冷流会导致更多的弯曲,这在产品组装时不会被忽视,因此少量的预测翘曲最终会变得更加严重。尽管可以在原型阶段使用机加工或印刷件确认新塑料零件设计的许多配合、形式和功能方面,但翘曲不一定会在此处表现出来。

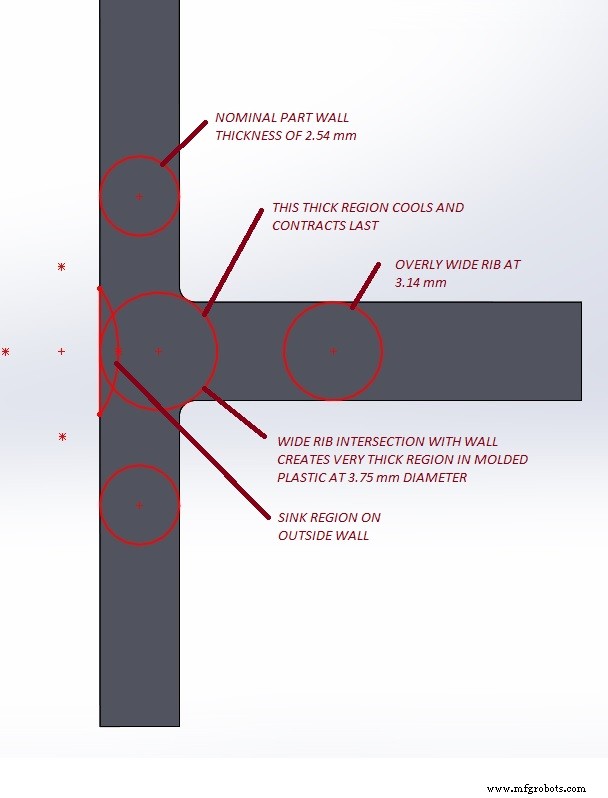

正是出于这些原因,关键是要遵循几项通用准则,以通过逐渐过渡来保持相对一致的塑料零件壁厚,并遵循我们最近讨论过的肋和凸台尺寸的建议。然而,这并不总是足够的。某些产品设计由于其所需的功能或样式,在防止注塑件翘曲方面仍然存在重大挑战。尖角、非常大的平坦边以及不对称或开放的零件形状都可能在保持其预期形状和装配方面存在问题。

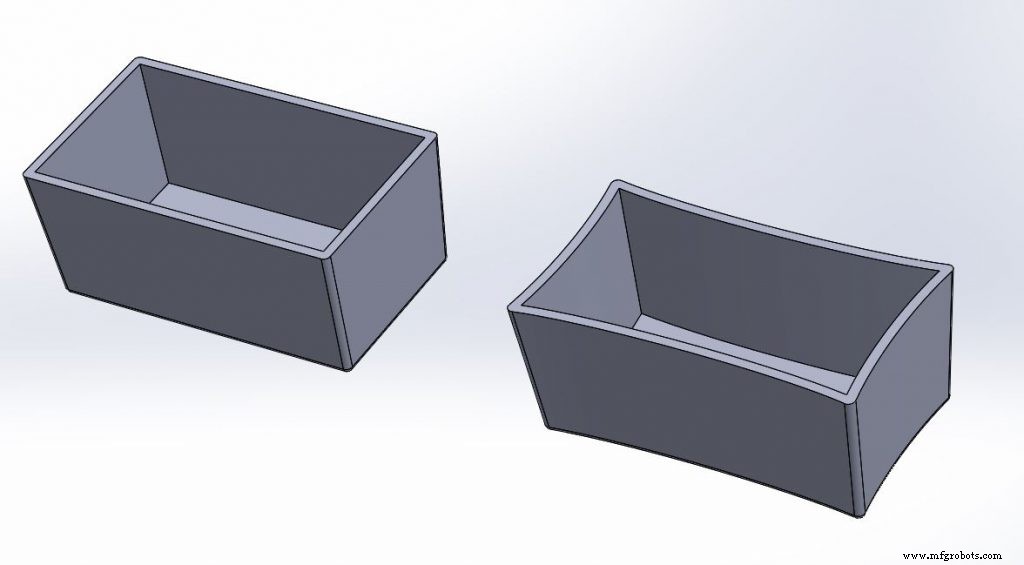

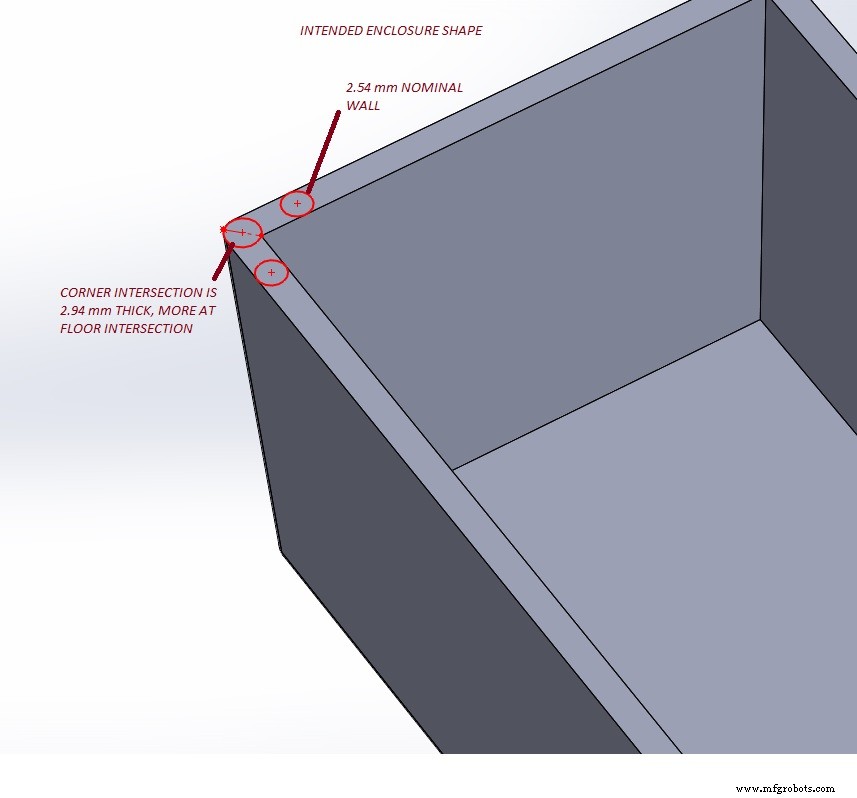

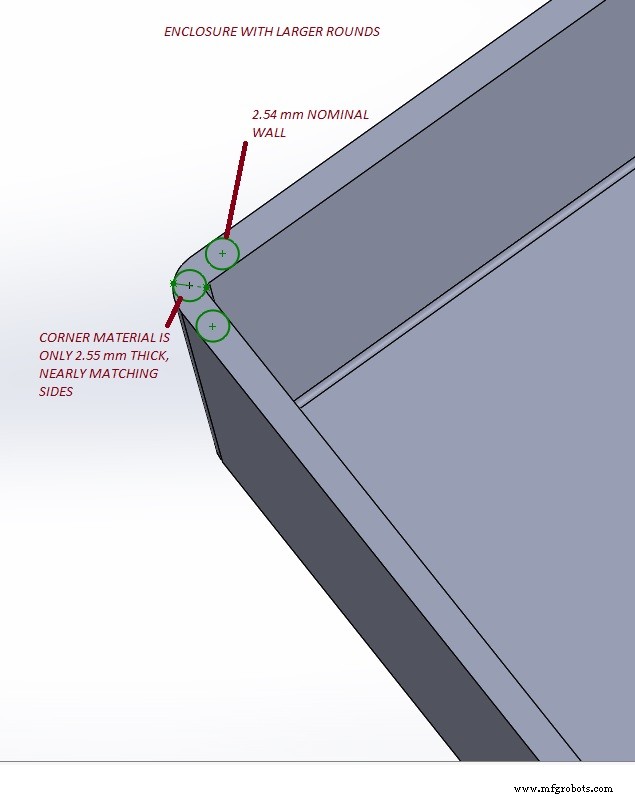

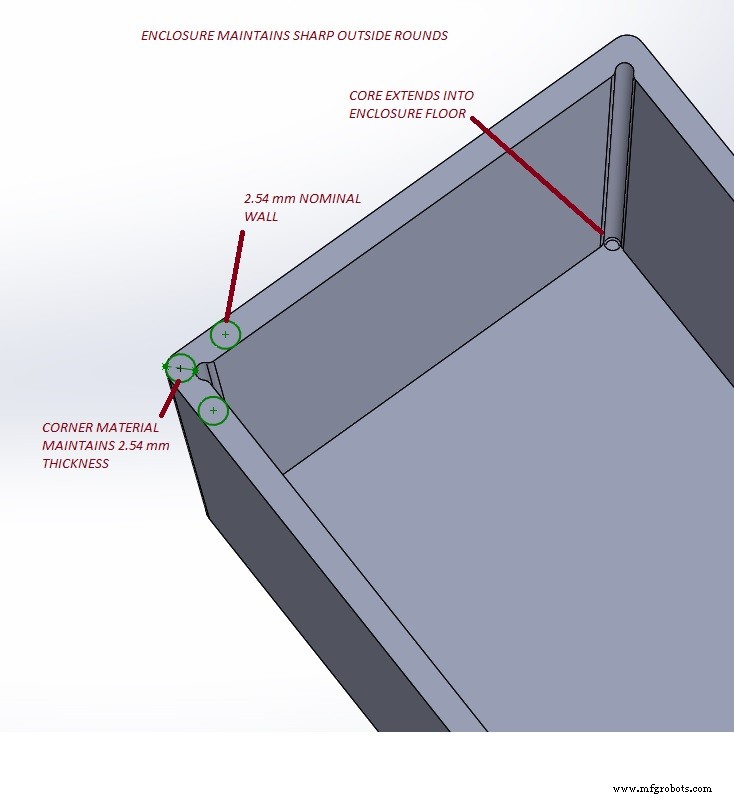

典型的翘曲缺陷是一个 5 面的外壳件,其侧壁向内变形。尽管零件在外壳的所有 5 个侧面上具有相对一致的壁厚,但角落可能代表较厚的部分,冷却和收缩速度更慢,对零件壁内侧的拉力大于外侧。

需要注意这些角落的厚度或添加取芯浮雕。一种选择是增加零件外侧的拐角半径,并保持与内侧圆角半径相同的壁厚。

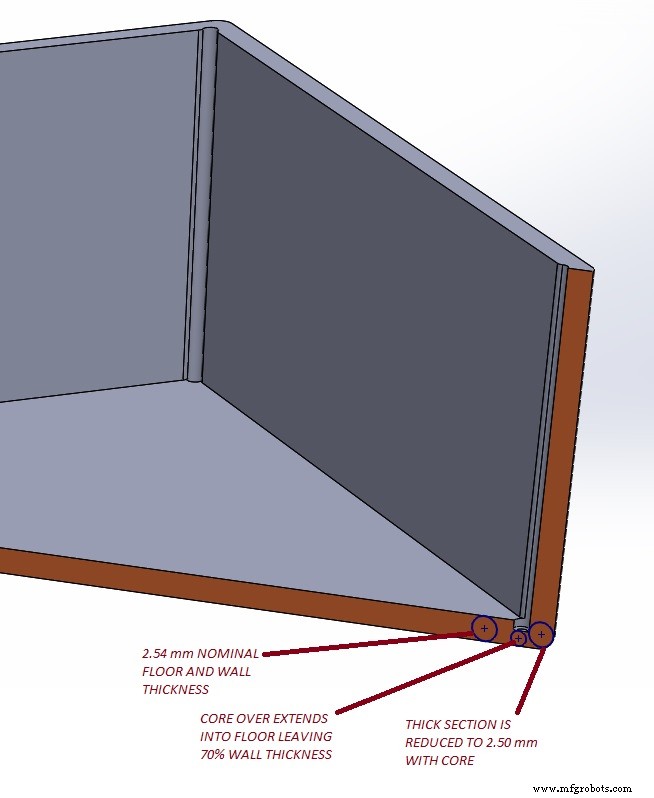

或者,如果产品外部需要更锐利的边缘外观,带芯的内角可以通过锐利的内角局部减薄厚度。

如前所述,这种取芯方法也适用于侧壁和地板墙的相交处。

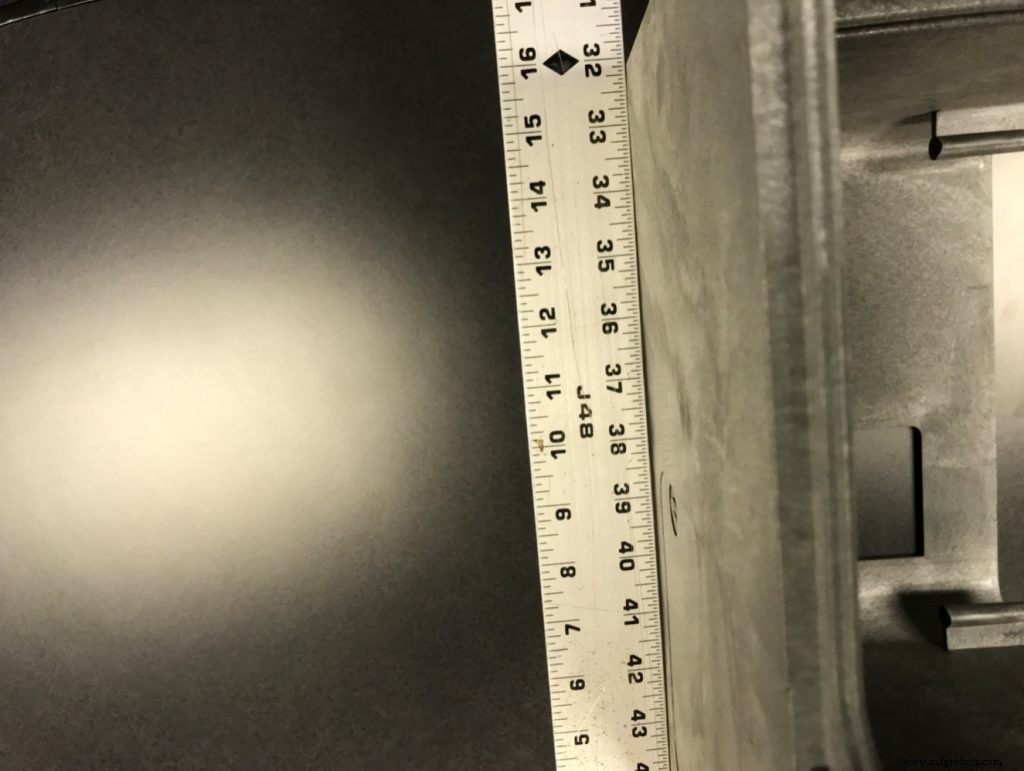

使用大型平面设计的产品具有明确、干净、现代的外观,适合经常想要重塑形象并使自己与竞争对手区别开来的公司。但是,像这样的塑料部件在保持较大表面的平整度方面面临着自身的挑战。

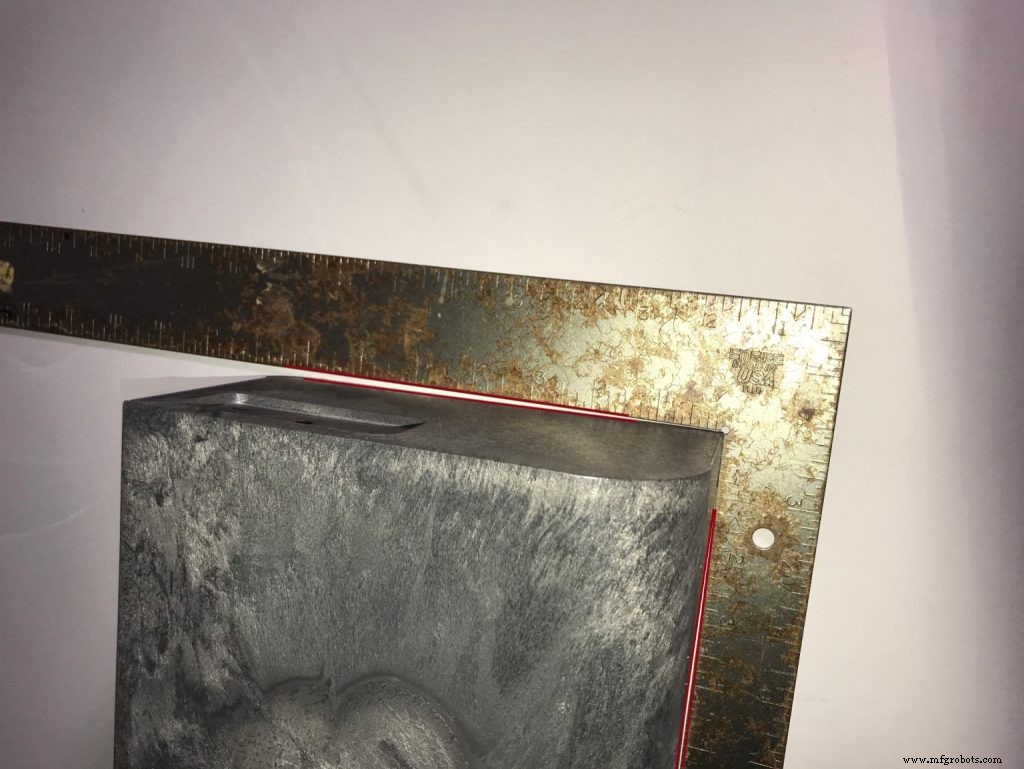

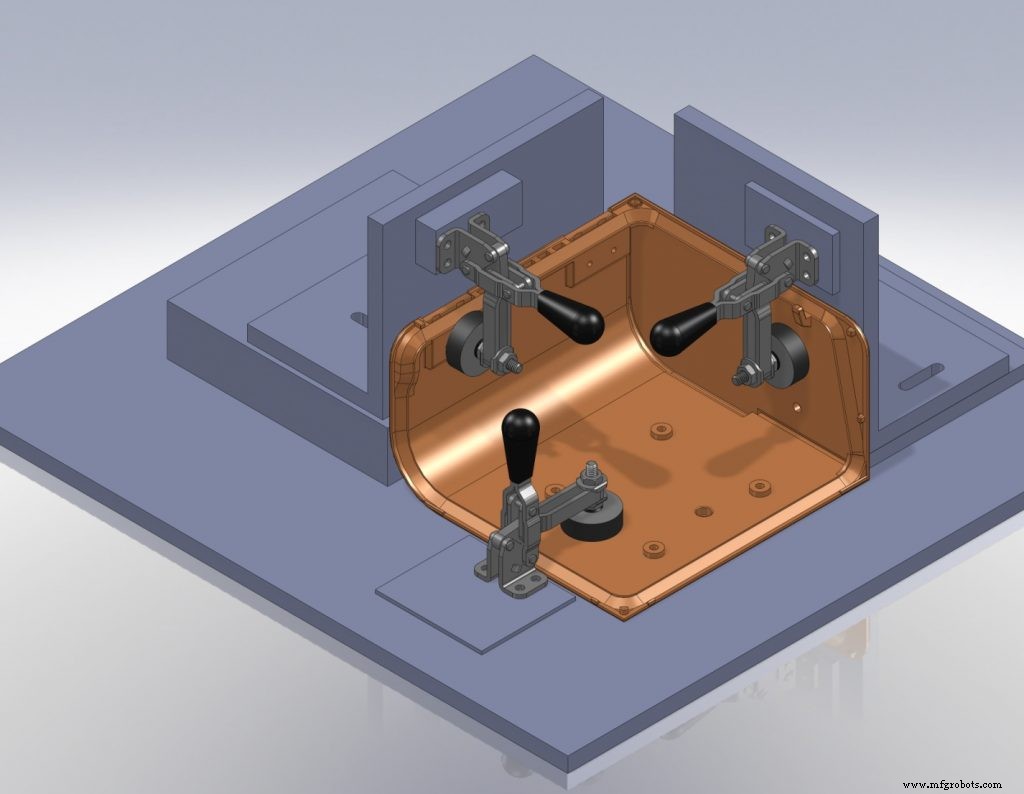

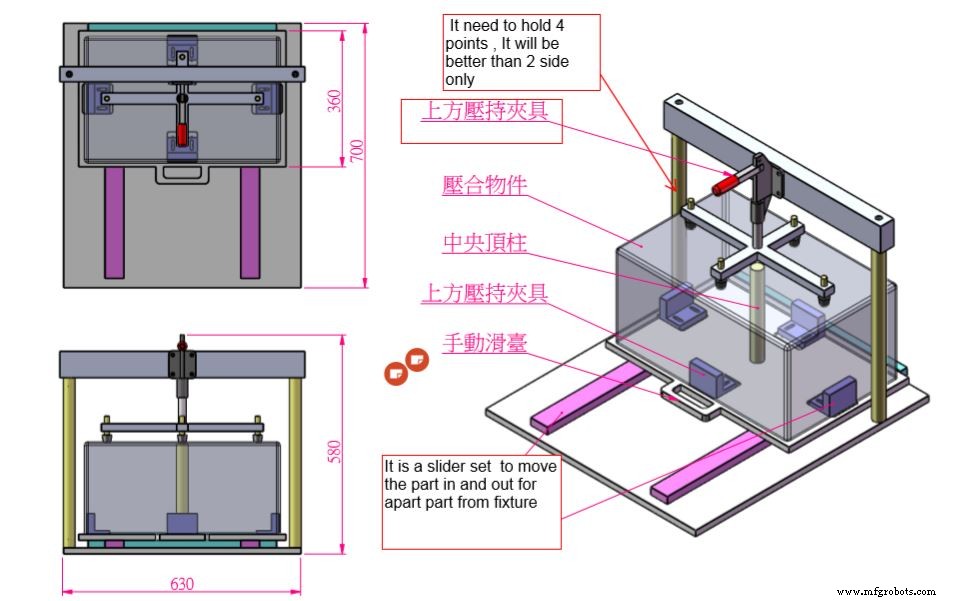

有光泽的饰面,任何下垂、凹陷或错位都会突出显示并且非常明显。鱼眼反射光会使表面看起来很奇怪。显示的 WES 模型中,Protein Simple 实验室设备系列的零件甚至没有草图来优化所需的正交外观。尽管这些部件是使用结构泡沫塑料模制而成的,但这个过程只能减轻一些对下沉和翘曲的担忧。获得完美零件的关键是设计它们时壁厚的突然变化最小,并与成型团队密切合作以传达所需的平整度并帮助设计后注射夹具以防止冷却过程中翘曲。

由于零件的生产数量较少,因此夹具是一个可行的选择,但必须经过设计才能达到预期的效果。在许多情况下,成型商会设计自己的夹具以满足工程图纸中的公差和形状标注。这些夹具是由 StudioRed 的产品设计团队和模具厂共同开发的。

工程方面的额外努力和夹具的使用实现了 Protein Simple 新产品外观的预期结果,并且成本低于额外的手工精加工翘曲零件。新外观不仅获得了设计奖的认可,还将预期的品牌信息推向了市场,第一个月的销售额增长了 6 倍。

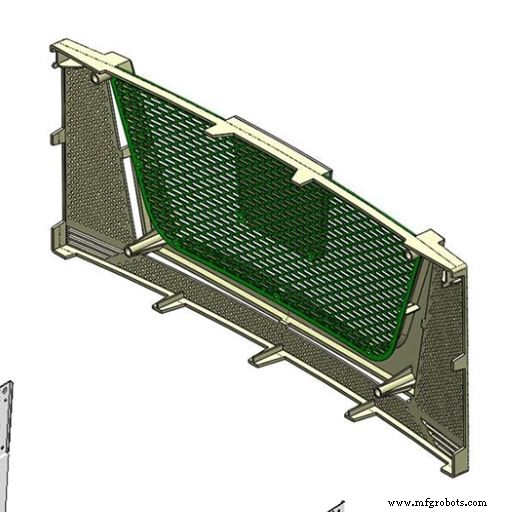

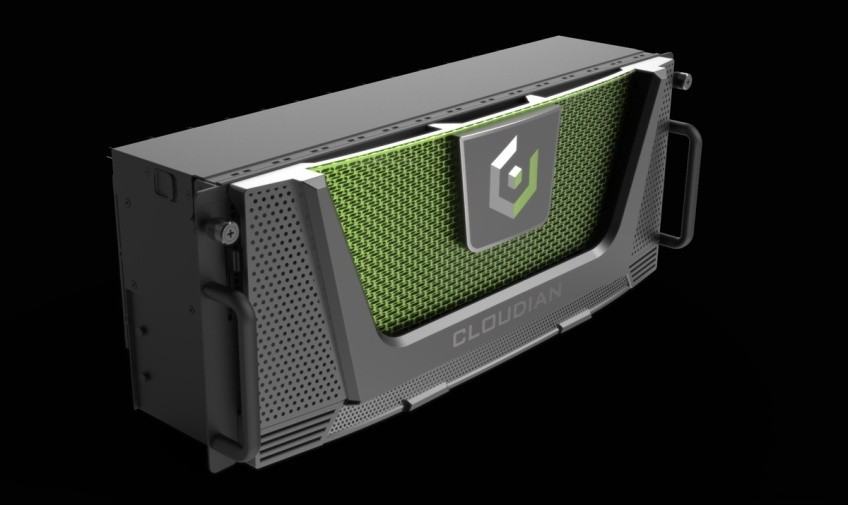

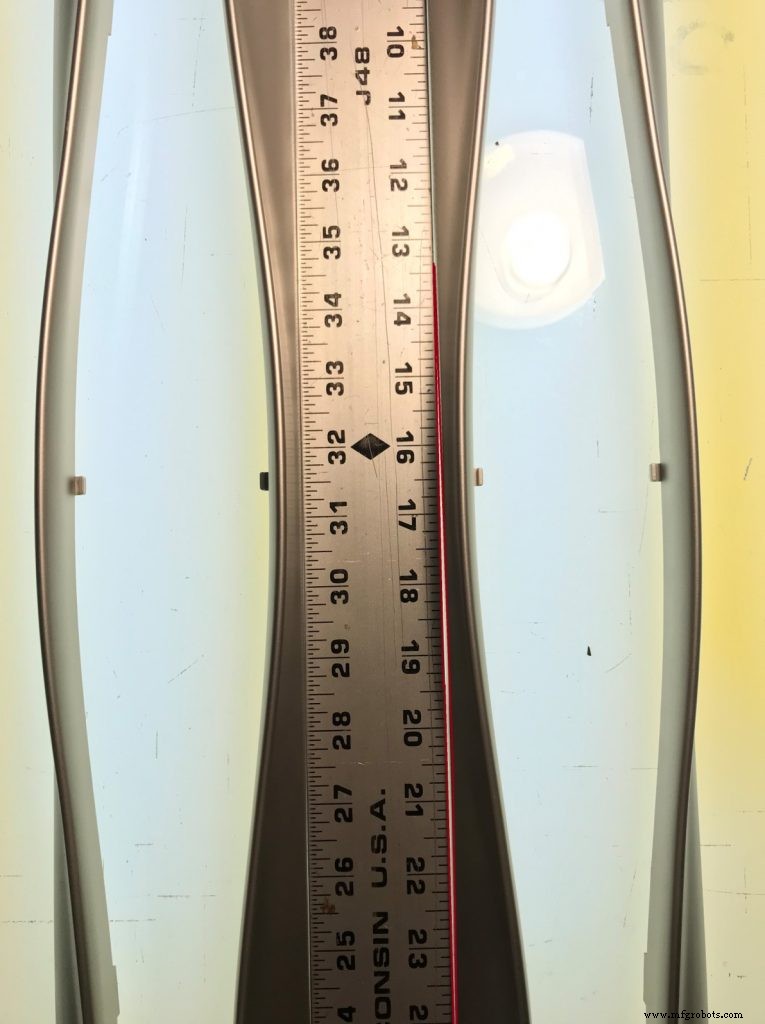

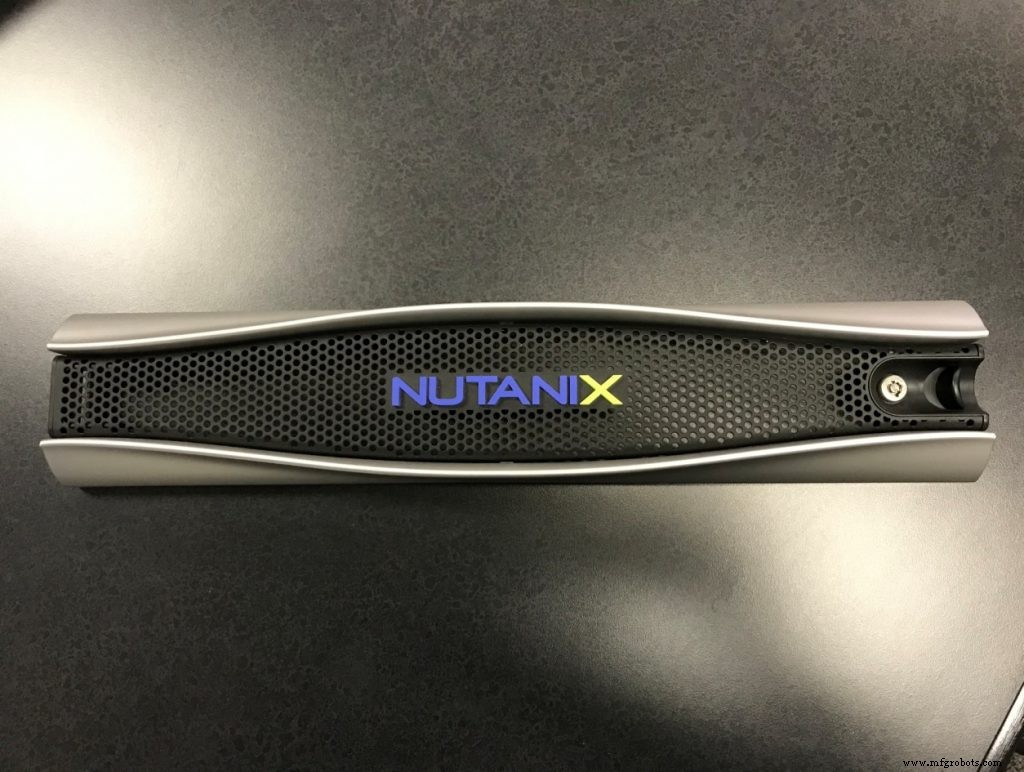

我们刚刚研究了平整度和对齐至关重要的塑料成型挑战,以及厚厚的部分如何扭曲预期的形状。在某些情况下,注塑成型的塑料零件可能会被设计为具有大开口或缺失区域,这是由组装、零件分解或其他功能要求(如排气)驱动的。这些不对称的形状和塑料的薄跨度会导致翘曲。这通常是机架式服务器、交换机和存储产品的边框设计面临的挑战。

边框是为机架安装产品提供品牌标识并将其提升到通用金属机箱上方的关键。以及在下面提供一些安全性和伪装 OEM 供应商硬件平台。

如果边框的注塑成型部分变得过于细长或必须桥接非常大的开口以满足通风开口区域、通路和其他零件装配需求,则该零件很容易跨过桥接部分翘曲。

零件翘曲甚至可能直到第二件塑料零件被射出,因为模具过程进一步拨入时才会显现出来。但是,将问题安装到计算产品的底盘上可以非常明显地表明下垂和弯曲。

很多时候,其他部件(如金属穿孔筛网)的额外结构支撑不能指望,因为它们可能是可拆卸的,或者由于材料和成本目标而无法非常精确地形成。

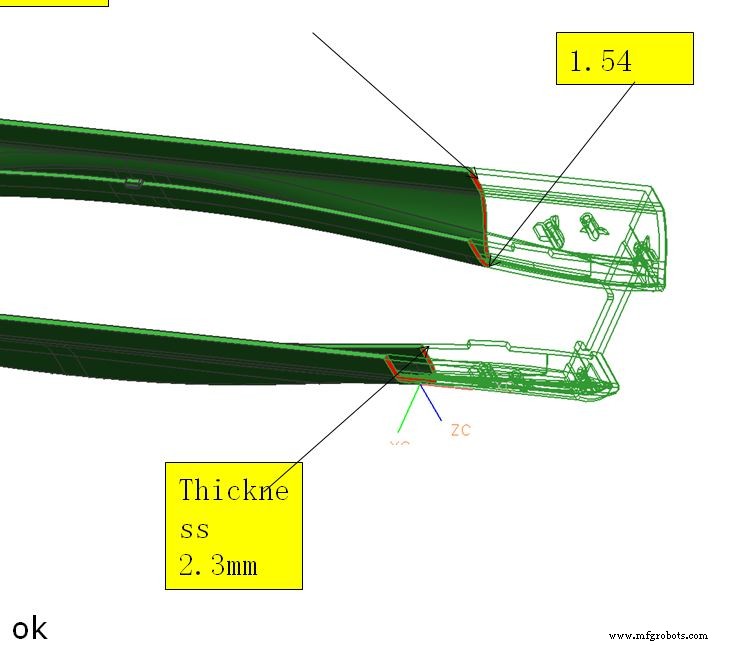

通过仔细审查整个部件的材料厚度和过渡、与成型团队密切合作、调整工艺和冷却时间以及增加后注射,解决了注塑成型边框部件的这些挑战,这些挑战通过部件或偏心横截面具有大的开放区域在更极端的情况下,在成型后保持塑料零件形状的夹具。

结果是高质量的组件可以很好地适应各种底盘,并为想要与众不同的公司提供品牌定义。

因此,尽管翘曲对于某些零件设计来说可能是一个挑战,即使在第一次模具注射时也会出现意外,但遵循零件厚度的基本设计指南并与成型团队合作可以快速解决问题,从而产生看起来符合预期且功能良好的高端产品设计。需要。

查看更多类似内容:咬边、缩痕、凸台

制造工艺