注塑成型零件设计第 2 部分:缩痕

在注塑件的产品开发中,我们都希望产品外观漂亮。在业务中,我们希望项目能够顺利进行,因为从来没有真正的时间和金钱来应对故障和延误。因此,在您的第一件注塑成型零件的正面 A 表面上发现一个大凹痕,并且它应该在生产中也具有闪亮的表面,这可能会导致如何解决这个问题以及如何解决的下沉感它快。

该怎么办?您可以将产品的徽标徽章粘在上面,但已经计划将其放置在其他地方并隐藏零件的注塑浇口。也许另一个徽章?在注塑模具加工和零件设计中都有更好的方法来解决这个问题。

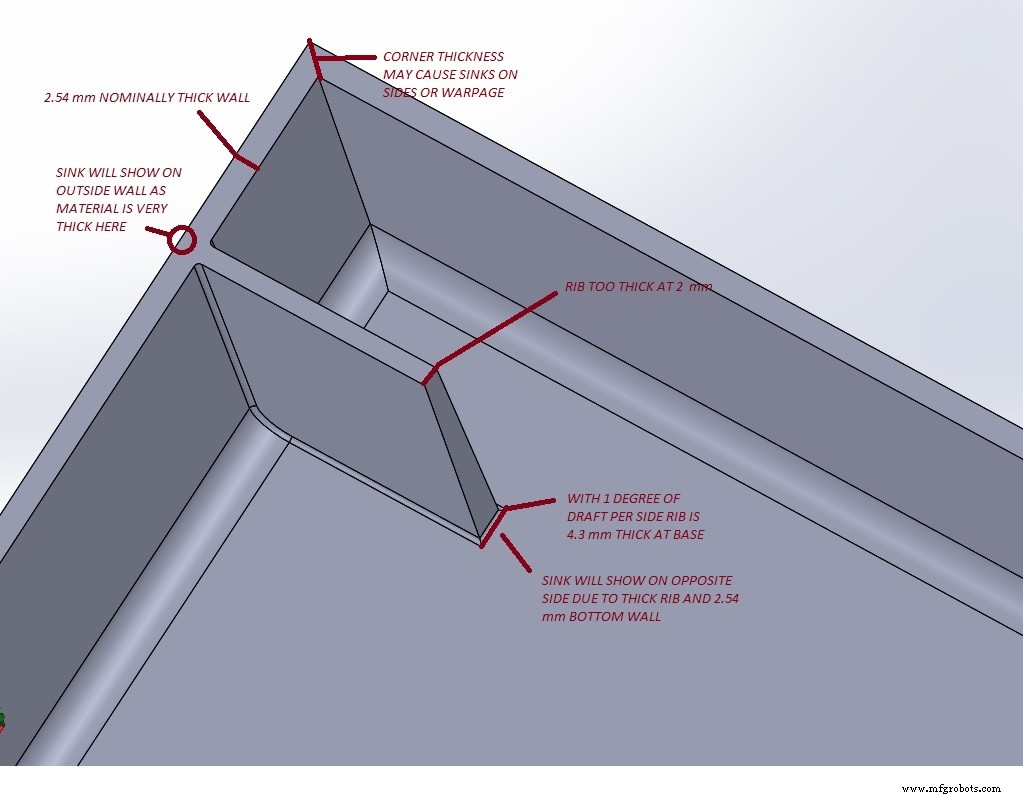

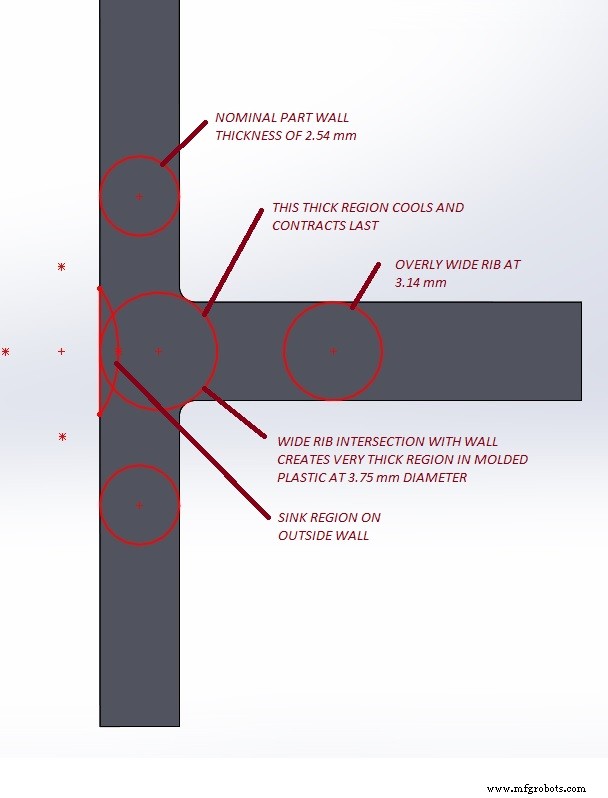

那么为什么会发生汇?零件注射成型塑料材料中的差异冷却,通常在塑料零件壁的较厚部分,如内部肋条或凸台与壁的连接处,将在厚部分的中间最后冷却时吸入材料,在上面留下凹痕对方。这在光滑、有光泽的表面上看起来更明显,尤其是在较深的塑料颜色上。

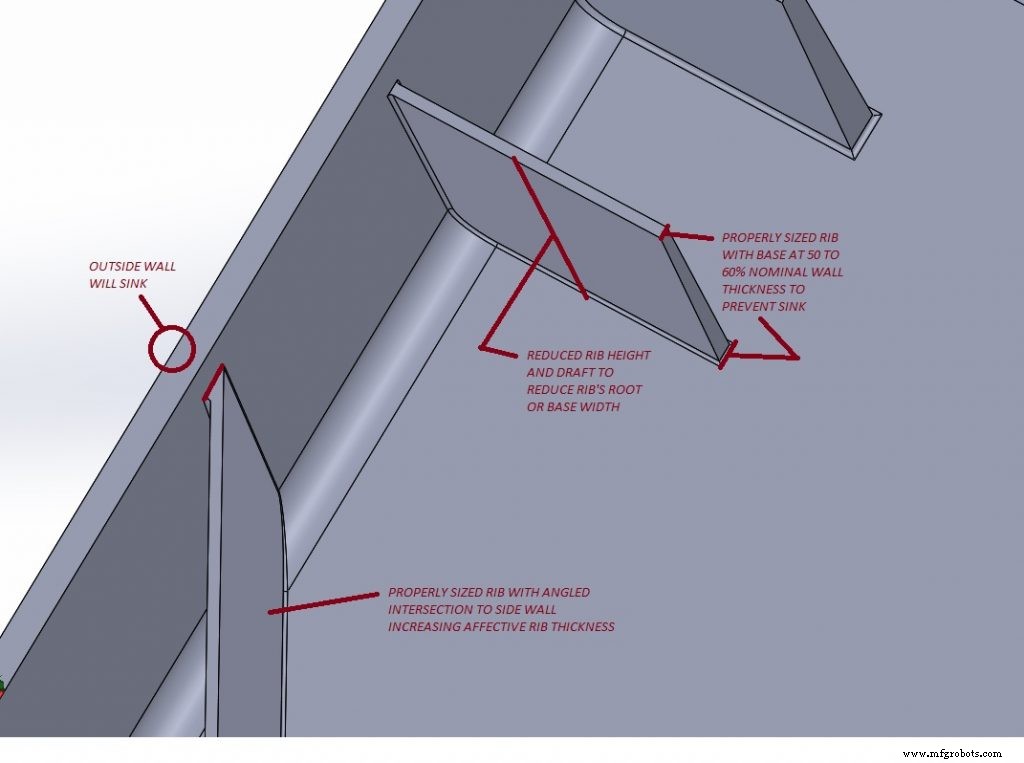

两个外墙相交的地方或有角度的表面在“baloney cut”处接触到其他适当尺寸的肋骨也会导致下沉。遵循一些关于内壁和加强筋厚度的一般建议,保持在标称外壁的 50% 到 60%,可以大大有助于避免注塑件中的厚点,进而避免凹陷缺陷。

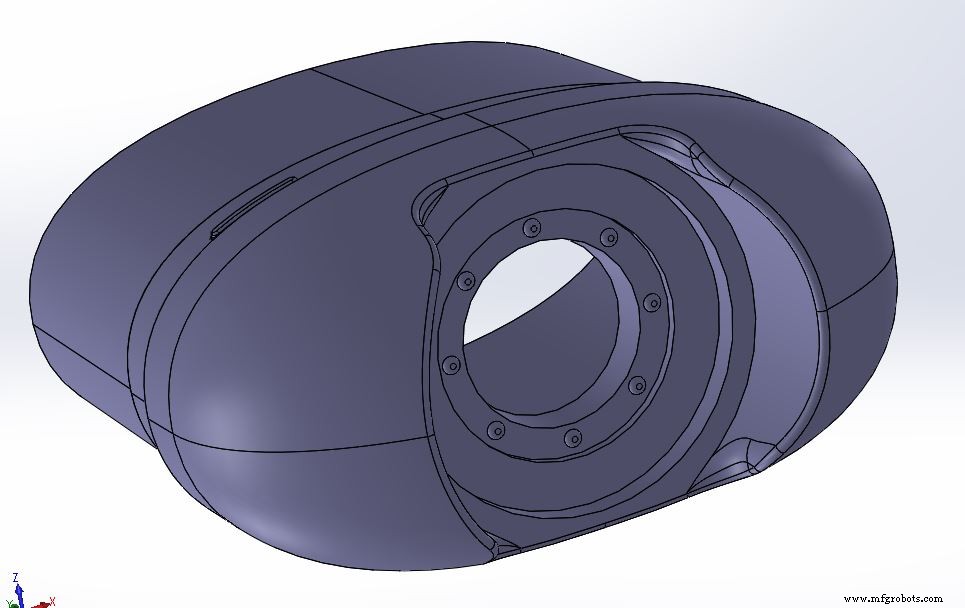

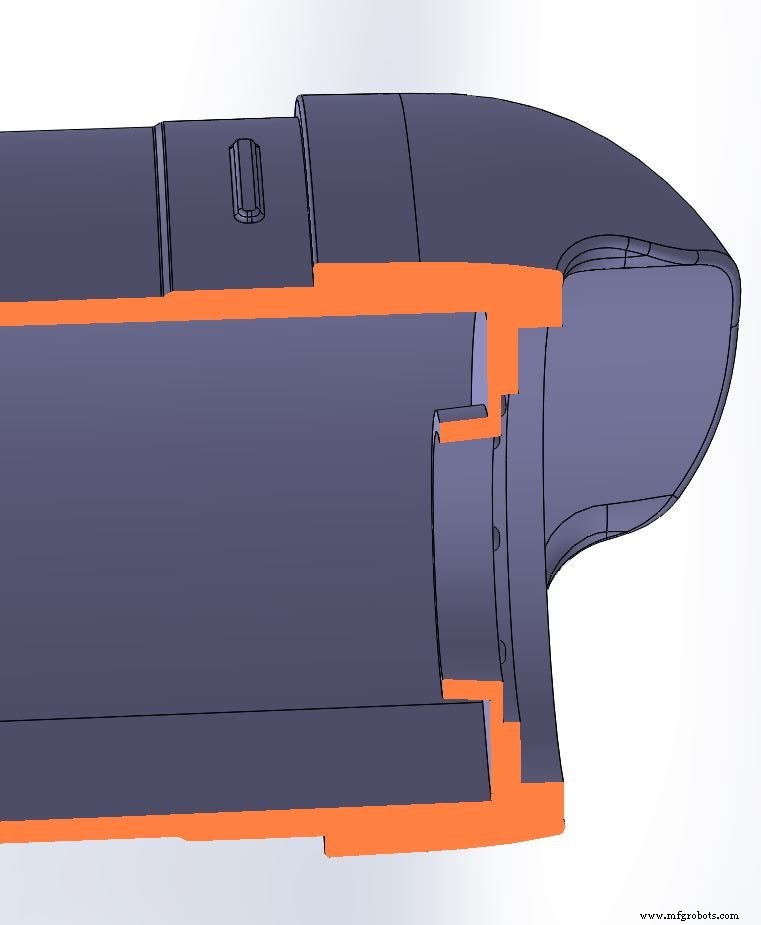

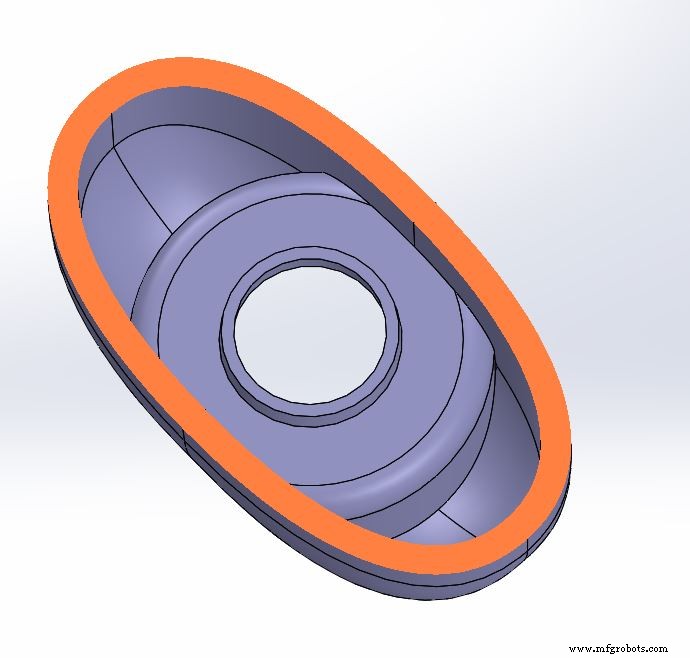

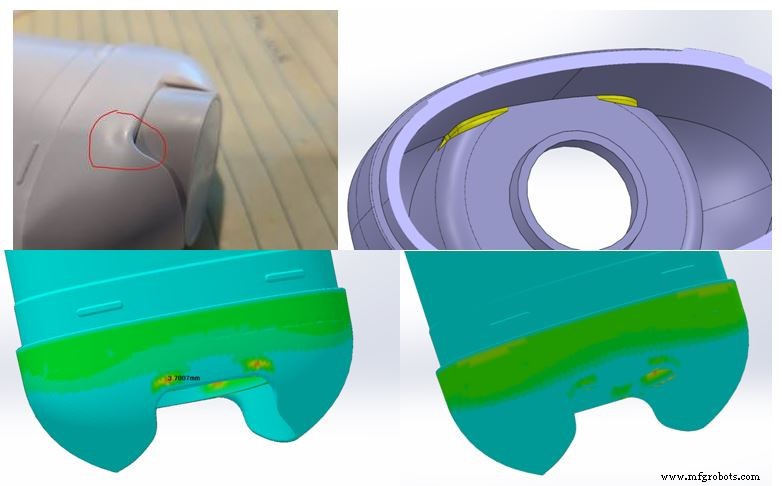

然而,在注塑件设计中更复杂的形状和过渡中,在开发过程中可能会遗漏厚的部分。在更模糊的特征交叉处,注射成型零件可能需要额外的取芯。上面显示的闪亮的白色分配罐底座具有一般通用的壁厚,没有厚重的内部棱纹。

然而,用于指旋螺钉的下部埋头孔会产生倾斜的墙壁交叉点,从而导致可见的下沉。仔细检查横截面中的确切位置揭示了特征和材料的融合。

创造这个厚部分的特征不容易变薄、移动或消除以保持产品的小尺寸和功能。外面的水槽是不可接受的。

添加到模具钢芯部的轻微内部取芯特征减轻了注塑零件中的一些材料,用于下一次生产。

-

在添加核心功能之前 -

之后:在墙壁连接处还原材料。

再加上与成型商合作延长循环时间(在模具中冷却)和工艺改进,产生了一个完美无瑕的功能部件。密切协调使事情得以迅速解决。

凸台也对注塑成型零件构成挑战,因为它们对于组装至关重要。它们可以被认为是锥形肋。它们的尺寸需要与螺纹紧固件配合良好并具有强度,但如果不遵循某些技术,则会为厚区域提供许多机会。我们将在以后的讨论中更多地讨论 Boss,因为它们是一个重要的设计特征,有很多考虑因素,所有这些都是独立的。

通过使用良好的注塑模具工程实践和可用的 3D CAD 工具,可以设计注塑零件以最大程度地减少下陷和其他外观缺陷的风险。并且通过与作为团队成员的模具制造商和工具制造商密切合作,注塑成型零件可以进行改进,因此结果是按计划运行的高质量、美观的注塑成型零件。使用这种方法可以最大限度地缩短上市时间。

因此,请记住有关厚度和交叉点的内墙和肋的建议。尽可能减少这些特征,并考虑稍微减少它们的吃水量,使它们的厚度变化最小。使用厚度分析等 CAD 工具,并使用横截面工具手动查看复杂的交叉点以查找可能下沉的区域。然后与成型商合作进行模具分析和建议。这可能需要在第一件和第二件零件的生产过程中进一步协调,但密切合作和对细节的关注将缩短上市时间。而且您不必再添加一个徽章来掩盖零件正面的注塑缺陷。

链接到:第 1 部分、第 3 部分、第 4 部分

制造工艺