注塑成型的7大优势

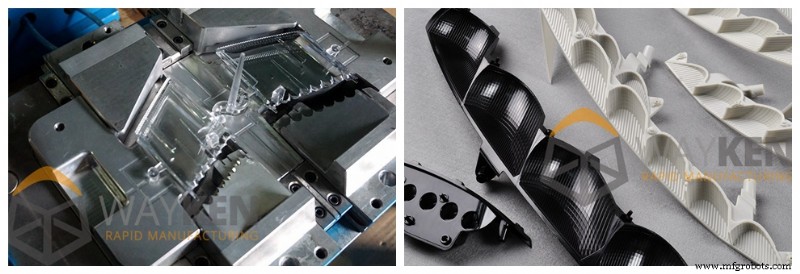

长期以来,制造商一直将快速模具与大规模生产、钢加工耐用压模和大量资本投资联系在一起。他们忽略了这样一个事实,即塑料注塑成型是生产各种复杂塑料部件的理想方法,并且可以使许多不同行业的 OEM 受益。然而,随着原型技术的发展,快速注塑成型技术理所当然地成为了最重要的原型技术之一。

什么是快速注塑成型?

快速注塑成型工艺在技术上与传统注塑成型相同。主要区别在于工具的制造方式。

首先,RIM 的模具使用不同的材料。在传统工艺中,目标是使模具尽可能耐用,因此它们是由硬化钢制成的,这对机器来说确实很麻烦。快速注塑成型用于少量运行,因此可以使用更柔软的材料。一种广泛的选择是飞机级铝合金。它们的强度与钢相似,但加工和抛光它们要容易得多。加工时间最多可缩短 30%,抛光时间最多可缩短 2-5 次。

其次,快速注塑模具可以更容易地重新设计。用于批量生产注塑成型的模具是坚固的,因为更少的接头意味着更高的精度和更长的寿命。原型制作过程可以牺牲一点精度以获得更好的灵活性,这就是为什么将型腔制造为与模具底座分开的部分。这样,如果您需要进行调整,您只需移除腔体,其余部分保持不变。

第三,与传统的快速注塑成型相比,快速注塑成型使用的自动化程度较低,这意味着设计、制造和微调模具所需的时间更少。

传统的快速注塑成型工艺使用大量汽车顶出器、负载和其他辅助机构来进一步提高其性能。然而,原型设计不是关于每个生产零件的切割时间,而是关于切割准备时间。所以,如果我们用手动安装的机构代替汽车机构,可以在制造喷射系统时节省大量时间。

所有提到的点都导致原型制作时间大大缩短。对客户而言,这意味着他可以在 2-5 周内快速注塑成型,而不是传统注塑成型的 2-5 个月。

快速注塑成型为原型制造提供的优势

当然,即使 RIM 能够用于原型制作,尽管进行了修改,但制造模具仍然是一个漫长而复杂的过程。例如,3D 打印零件需要 2-5 天,而不是几周。那么为什么要使用快速注塑成型呢?

快速注塑成型工艺提供了许多其他原型制作技术所没有的优势

1.强度

通过可制造性设计,确保最佳的喷射角度和均匀的壁厚,液化树脂在高压下注入型腔。它确保零件没有孔隙,并且最终材料的质量是最好的。对于使用粉末或细线并将它们烧结在一起的 3D 打印来说,这样的事情是不能说的。因此,最终的材料可能会出现气孔或未烧结区域。

2.表面处理

成型零件的表面光洁度取决于模具的质量。型腔通常由 CNC 铣削加工,然后进行一些精加工。其中最普遍的是抛光。此外,EDM 切割用于锐化型腔的内角。得到的表面光洁度可小至 Ra 0.8 mcm。

3.卓越的精度

与其他原型技术相比,注塑成型提供了更高的精度。例如,3D 打印最多只能生产 IT9,而快速注塑仅受模具精度的限制,可能高达 IT7。

4.几乎零材料浪费

许多原型制作技术根本没有考虑材料。当您生产个位数的批次时,这没关系。但是,有些产品需要在实际条件下进行广泛的测试。例如,医疗原型,它们的最后测试阶段涉及将产品分发给消费者进行日常生活测试。这意味着您将需要数百甚至数千个样品,并且损失 50% 或更多的空白材料将花费您一笔可观的费用。现在,RIM 只将所需数量的塑料注入型腔,将浪费降至最低。

5。该模具可用于相当大的批量

大多数原型制作过程都擅长创建少量零件。例如,硅胶铸件最多可用于 15 个左右的零件。之后,铸件的形式恶化太多,您需要制造另一种形式。快速注塑模具不像传统模具那样耐用,但它们仍然可以承受比大多数原型制作工艺更多的运行次数。他们中的佼佼者可以制造多达 100,000 个零件,而不会变得过于磨损。

6.普遍性

使用不同的塑料进行 3D 打印将需要对整个系统进行大量重新散列。您需要使用空白材料更换墨盒并更改许多设置,以便能够从另一种塑料打印相同的部件。在最坏的情况下,您将需要完全不同的设备。当我们谈论注塑成型时,这是没有必要的。模具由高级铝制成,其性能远高于任何塑料。这就是为什么您制造的模具基本上可以使用任何材料。

7.效率

如果我们将它们与大规模生产进行比较,原型技术并不是很有效。单个零件的加工时间比批量生产的同一零件要长得多,这仅仅是因为毛坯更接近最终零件并且机器的空间更少。此外,针对批量生产的加工过程进行了优化,以最大限度地减少毛坯设置和轨迹。当您制作少量零件时,较长的加工时间是可以的,但批量越大,将生产单个零件所需的时间最小化就越重要。在所有其他原型制作技术中,RIM 技术的处理时间最短,因此您的批量越大,该技术就越可行。

作为 ISO 9001:2005 质量体系认证的供应商,我们有信心满足您的要求,请随时在此处提交您的 CAD 文件或致电我们:+86 755 2373 1920

工业技术