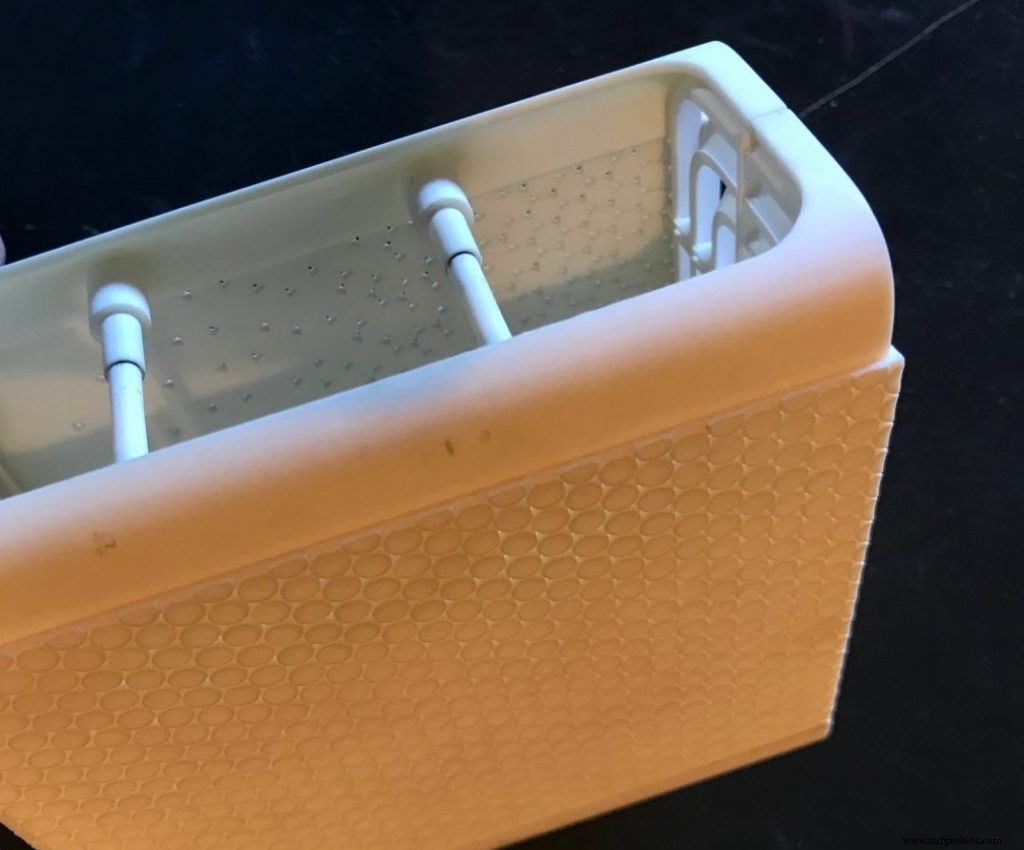

注塑成型零件设计第 3 部分:凸台

注塑件是中大批量产品的绝佳解决方案。根据产品、每年的目标销量、商品成本和计划的维修策略,模制塑料凸台提供了一种低成本的方式来对齐零件,并提供用于安装组件和固定外壳的紧固件选项。但是,需要在塑料零件中设计和放置安装凸台时进行适当考虑,以避免不必要的外观缺陷和适当的强度,以避免设计失败。

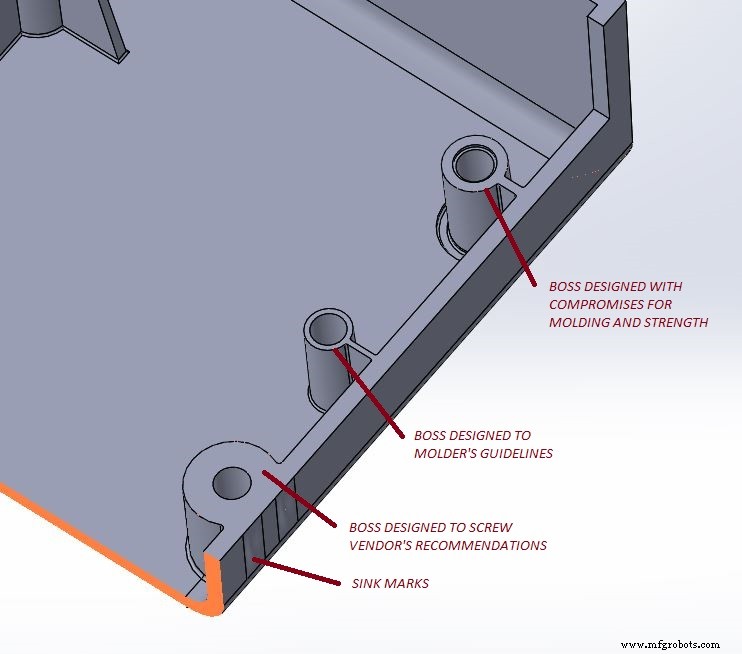

可以找到许多用于创建凸台的注塑模具零件设计建议,但这些指导原则往往与自身不一致。这些建议可能会有所不同,具体取决于它们是由螺纹成型螺钉制造商、注塑成型合同制造商、总装团队,甚至有时是工业设计师提出的。事实是,所有这些输入都需要考虑,并且凸台特征需要执行并且不会导致零件上可见的外观缺陷。但要实现这一点,设计注塑成型零件的机械工程师需要满足一些妥协。当然,需要考虑所有团队成员的意见,尤其需要与注塑商合作,因为他们将改进成型工艺并拥有所生产零件的质量。

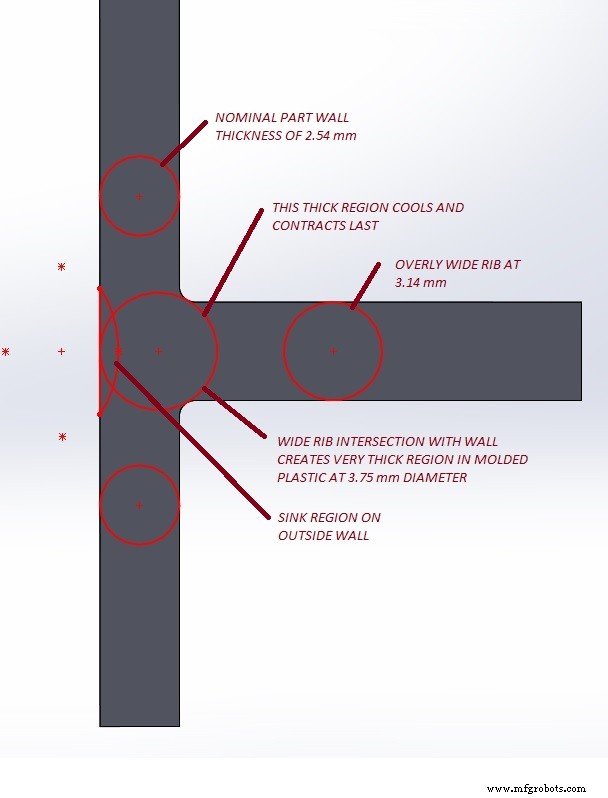

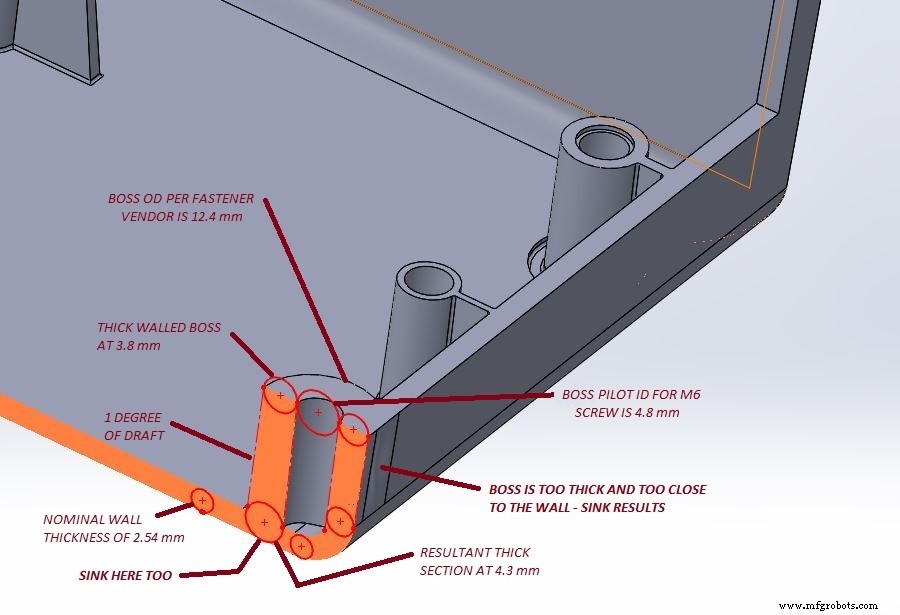

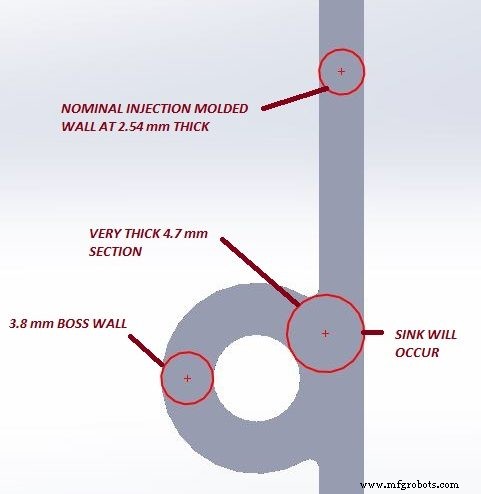

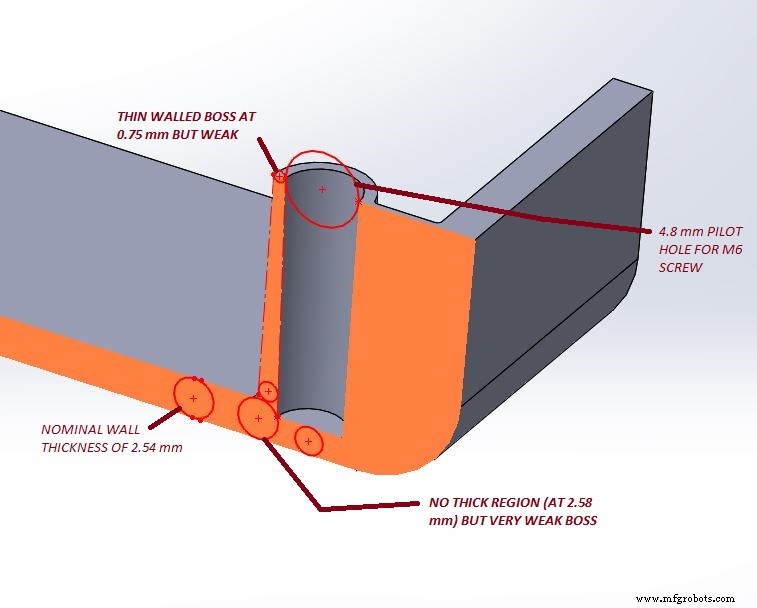

那么问题从哪里开始,问题是什么?过大的凸台或放置不当的凸台会在注塑件的相对壁上造成缩痕,这可能是关键的装饰表面。由于内部特征与外壁相交,注射成型零件中的下沉是存在厚塑料部分的地方。如果厚部分的体积比注射成型零件的相邻标称壁厚大太多,那么最内部的塑料材料将冷却得更慢,并在其周围已经冷却且坚硬的塑料中收缩,从而在塑料表面上产生凹痕零件的外部和应力。

这也可能导致注塑件翘曲,更糟糕的是,零件中的凸台特征可能会导致其他模流问题,影响注塑件在没有其他缺陷的情况下填充的能力。

另一方面,尺寸过小的凸台可能很容易成型,但可能无法保留已安装的紧固件,从而导致零件和组件松动并损害产品,或者更糟的是凸台可能会爆裂,导致制造中的零件报废,甚至全部用完现场产品故障。

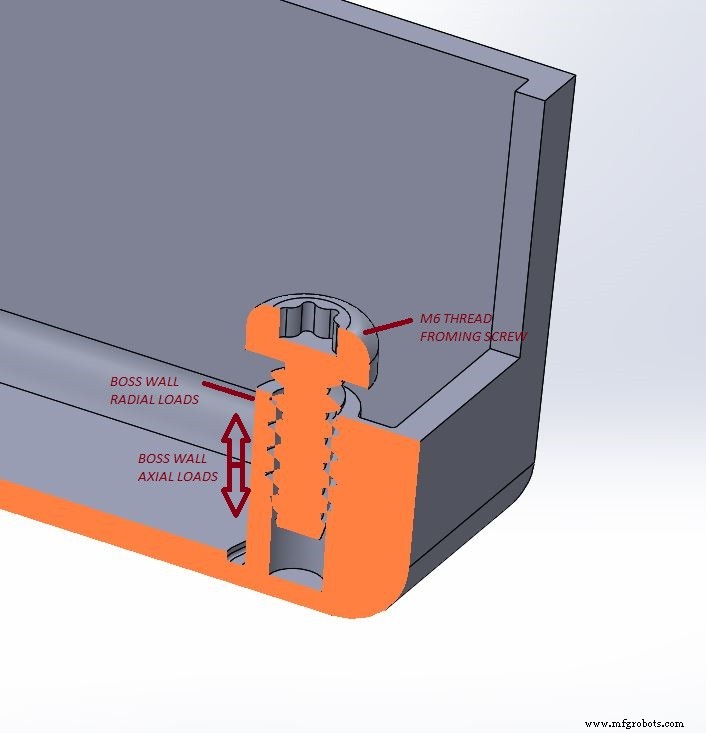

为了做到这一点,它是一种平衡行为,为凸台提供足够的壁厚,以便在紧固件切割或形成到凸台的导向孔中时,有足够的塑料材料来处理这些安装力,并足以确保紧固件的螺纹可以依靠凸台来保持强度。太少的材料和塑料,如果在安装过程中没有破裂,可能会冷流并导致紧固件和组件松动,因为剩余的材料不足以分散接头的应力。这些负载可以根据对产品的预期、它所承受的压力,甚至它所使用的温度范围而有所不同。

为了使注塑成型零件的成型挑战更大,凸台需要有脱模斜度以允许零件从钢模具中脱出,至少在其外径壁上是这样。这意味着bosswalls 的横截面在底部会变大。在这个交界处也有一个轻微的圆角通常是一个很好的做法。但是,就像我们之前讨论过的肋一样,可以将凸台视为圆形肋,其壁截面应接近其触底的标称壁的 50% 到 60%,以防止下沉。很难保持这种约束并在凸台顶部有足够厚的壁部分,这样接合在那里的紧固件不仅不会吹出凸台壁的侧面,至少对于非常短的凸台以外的任何东西都是如此。请记住,非常短的塑料凸台不允许紧固件进行尽可能多的螺纹接合。对于塑料螺钉,通常推荐公称螺钉尺寸的 2 到 2.5 倍用于螺纹啮合。与钢螺母中的金属紧固件相比,塑料凸台中的螺纹数量有助于提高强度。

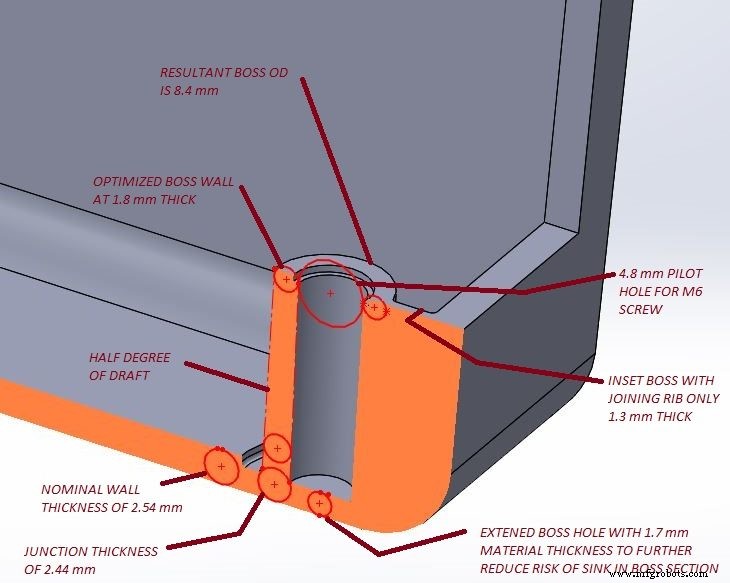

为了调入最强大的老板,但没有注塑问题和外观缺陷,如水槽,一个好的设计牢记建议的意图,但在两个尺寸上都有一些欺骗,并应用了一些技巧。

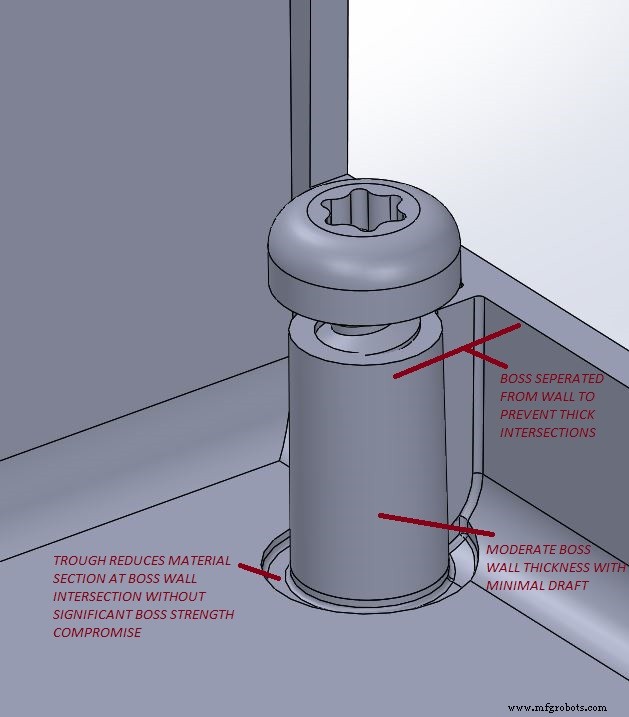

通过将凸台的外径从螺钉制造商推荐的过厚壁减小到合理的可成型厚度,该厚度仍能提供与周围塑料壁相似的强度,在光滑的内部凸台表面上使用最小的拔模量,并使凸台远离外壁可实现良好的强度和注塑问题的低风险的结合。外墙保持几乎恒定的厚度,连接肋保持在公称壁厚的 50% 到 67%。螺钉的导向孔尺寸接近但不是推荐的最小直径,增加的螺纹啮合深度确保了注塑成型凸台中的牢固连接,分散负载以降低应力。

由于凸台的孔在凸台所在的标称底座中深 30%,在凸台壁的底部有一个外部环绕的槽,相交的材料部分被最小化,这允许比没有这些技巧的情况下更厚的凸台壁。

请记住,在使用金属注射成型工具生产的第一个注射部件中,可以进一步评估和确认凸台和指定紧固件的性能。有许多螺钉类型可用于具有不同螺纹设计的塑料应用。

此外,在设计时考虑了产品组装和零件成型要求的注塑成型零件中设计适中的螺丝凸台将在任一方向上都有一点余地,以便进一步拨入。注塑件的设计进一步加厚了凸台,只需要移除更多的工具金属。这被称为金属或钢安全,通过去除材料来修改金属注射模具比重新添加材料更容易和便宜。

以一种或另一种方式改变凸台孔尺寸也可能相当容易,因为这可能只需要更换注塑工具中的钢销。这可以调整塑料零件中的紧固件接合、装配扭矩值和应力。这通常不是问题,但如果需要,可以选择,例如塑料合金在初始零件注射期间是否变化。

当然,每个单独的设计都有自己的要求和优先级。一些仅用于功能且在产品外部看不到的部件,如果它们不传递影响整体强度的应力,则可以接受成型缺陷。这是设计团队和成型商需要共同努力创造出最好的零件的地方。

此外,如果注塑件及其凸台的设计在两个极端之间徘徊,则注塑合作伙伴可以通过工艺、周期时间和冷却进行很多调整,以减少小凹痕,从而消除外观问题。设计的”注塑件。

因此,努力实现平衡设计,与孔开发团队合作,确保注塑凸台设计易于成型且坚固耐用。

在此处查看:第 1 部分、第 2 部分、第 4 部分

制造工艺