焦炉厂自动化、控制与测量系统

焦炉厂自动化、控制和测量系统

冶金焦用于钢铁工业流程(主要在高炉中),用于将铁矿石还原为铁,并用于铸造厂。超过 90% 的焦炭总产量用于高炉操作。铸造焦包括大部分余额,铸造厂在熔炉中使用铸造焦来熔化金属。与冶金焦相比,铸造焦生产使用不同的炼焦煤混合物,炼焦时间更长,炼焦温度更低。

焦炭在铁水生产过程中占成本的 50%。因此,具有成本效益的高质量焦炭生产对于铁生产的竞争能力至关重要。世界上大部分焦炭是使用副产品焦炉电池生产的,并且大多数焦炉厂都与钢铁生产设施相结合。在当前竞争激烈、煤炭基地波动较大的情况下,降低焦炭生产成本是钢铁行业面临的最重要挑战之一。

焦炉厂 (COP) 生产焦炭的基本过程相当复杂。热蒸馏在称为电池的烤箱组中进行。一个电池组由许多相邻的烤箱组成,这些烤箱具有共同的侧壁,由优质二氧化硅和其他类型的耐火砖制成。分隔相邻烤箱的墙壁以及每个端壁由一系列加热烟道组成。在任何时候,给定墙壁中的一半烟道都在燃烧气体,而另一半则将余热从燃烧烟道输送到“格子砖”热交换器,然后再输送到燃烧烟囱。每隔 20 分钟到 30 分钟,电池就会“反转”一次,废热烟道变成燃烧烟道,而燃烧烟道变成废热烟道。该过程使煤体的加热更加均匀。自动化、控制

每个炉子的操作是循环的,但电池组包含足够多的炉子以产生基本连续的原料焦炉气体流。在焦化循环期间,各个烘箱以大致相等的时间间隔进行装料和排空。焦化通常进行 15 至 18 小时以生产高炉焦炭。在此期间,煤的挥发物以焦炉煤气的形式蒸馏出来。焦化时间由煤混合物、煤的水分含量、欠燃率和焦炭的所需性能决定。当焦炭需求低时,焦化时间可增加到 24 小时。焦化温度通常在 900 摄氏度到 1,100 摄氏度之间,并保持在该范围的较高端以生产高炉焦炭。通过在气体收集总管中保持正背压来防止空气泄漏到烤箱中。通过保持高液压主压力,烘箱保持在电池中约 10 毫米水柱的正压下。热蒸馏过程中产生的气体和碳氢化合物通过排放系统排出,送至副产品厂进行回收。

当烘箱的中心温度在 950 摄氏度至 1000 摄氏度左右时,焦化完成。此时烘箱与液压管隔离,在适当排出残余气体后,打开炉门进行推焦。在焦化期结束时,焦块体积收缩大,导致焦块从壁上脱离,从而便于推入。

焦炭生产的重要特征是(i)焦化过程是一个批处理过程,每个焦炉的操作都基于综合操作计划,(ii)焦化过程需要的最短时间相当长,因此焦炉厂具有高惯性,(iii) 焦化过程具有定向流动,它与温度和时间有关,(iv) 有大量可用的变量会干扰焦化过程,(v) 焦化过程是非线性的影响过程的参数,以及(vi)焦化过程发生在密闭室中,通过加热壁间接加热,使得温度测量非常复杂。

COP 是一个重要的单元,因为它生产用于在高炉中还原铁矿石的焦炭。它还生产焦炉煤气,用作综合钢铁厂各个单元的燃料气。 COP产品的质量和产量很重要,因为它为钢铁厂的运营提供了稳定性。进一步的 COP 是高度能源密集型的,并且有几个与工厂相关的环境问题。 COP 需要配备自动化、过程控制和测量系统,以实现最佳效率。自动化、控制和测量系统的模块化设计为满足特定 COP 所需的特定要求提供了灵活性。流程序列的自动化还有助于满足环保要求所需的长时间调整。

自动化、控制和测量系统是一种现代化的用户友好工具,有助于提高 COP 的生产力和稳定性。通过满足工厂的需求,它有助于提高 COP 的性能。稳定焦炉生产,达到预期效果,具有巨大的实用价值。它的好处包括通过减少燃料气体消耗来降低能源消耗、稳定焦炉电池的状态和运行、生产质量一致的焦炭、减少环境排放、延长电池寿命,以及便于报告和分析运行和维护数据。

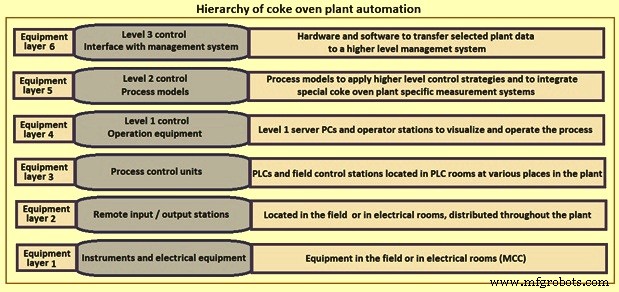

自动化、控制和测量系统按经典级别构建,从级别 0(现场级别)到级别 3(管理级别)。 COP的自动化设计通常分为六个基本设备层。图1为焦炉厂自动化系统的层次结构。

图 1 焦炉厂自动化层次结构

电气设备、控制元件和仪表通常通过标准 4-20 mA 和 24 DC 接口连接到冗余远程 I/O(输入/输出)单元。智能子系统通常与 Profibus 或 Modbus 耦合。所有自动化设备都通过光纤工厂网络连接,该网络贯穿放置相关设备的所有工厂位置。所有的数据都通过这个网络进行收集和分发,数据源和数据目标可以通过配线架和交换机的物理连接以及网络管理系统的逻辑连接灵活地相互连接。通过这个网络,所有系统都能够相互通信。

现代仪表和控制设备连接到带有操作站的“可编程逻辑控制器”(PLC)或“分布式控制系统”(DCS)(1 级)是当今 COP 的标准设施。一些 COP 具有用于高级控制和优化功能的额外自动化。副产品工厂 (BPP) 的自动化通常由另一个专门用于连续控制功能的 DCS 执行。这两个系统通常通过 Modbus 相互耦合,设计为集成控制系统,实现对电气和仪表设备的控制。

自动化、控制和测量系统可以通过位于不同控制室的操作员控制站来运行 COP。除了为所有主要工厂单元配备操作员控制站外,通常还有许多配备大尺寸视频屏幕的控制室,包括分屏容量、音频寻呼系统和内网访问等。完整的“网络和系统配置” '对于COP 和BPP 包括COP 远程I/O(输入/输出)层、COP-PLC 层、COP 操作层和带有服务器和网络设备的系统管理层。此外,还有 3 级系统的接口。 .

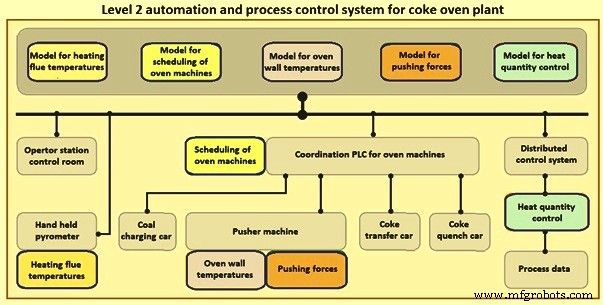

在 COP 领域,集成 DCS 用于过程控制级别。 COP 中的许多应用都是顺序控制功能,最好由 PLC 执行。焦炉电池加热和机器的自动化和过程控制是使用 2 级控制系统实现的,该系统基于从 1 级自动化系统收集的处理数据进行各种过程模型计算。 2 级控制系统为焦炉操作员提供了先进、准确且易于使用的支持工具,可成功用于改善工厂的运营和环境绩效。图 2 显示了 COP 的 Level 2 自动化和过程控制系统。

图2焦炉厂二级自动化和过程控制系统

下面介绍COP自动化、控制和测量系统中常用的过程控制技术。

烘箱压力调节系统

在任何给定时间点,各个烘箱内的压力都是不同的,因为它们处于焦化阶段的不同阶段。众所周知,刚装满电的烤箱压力最高,而接近焦化时间的烤箱压力最低。这有两个影响,即 (i) 与气体收集主管相比,压力较高的烤箱更容易产生逸散性排放,以及 (ii) 在不同压力下运行的相邻烤箱对烤箱室壁的应力水平不同,因此,减少耐火寿命大大提高。为了克服这些严重的问题,重要的是调节独立炉内的压力,以便在整个焦化期间保持轻微的负压。这可以通过安装烤箱压力调节系统轻松实现。

在 1990 年代,德国的 DMT(Deutsche Montan Technologie GmbH)公司开发了第一个版本的单炉压力调节系统。此后,该系统在实践经验的基础上不断改进。改进的烘箱压力调节系统有助于减少 COP 的无组织排放。烤箱压力调节系统已被公认为“最佳可行技术”(BAT)。

由于烘箱压力调节系统,最重要的技术改进是(i)烘箱压力与收集主压力分离,(ii)收集主管在负压下运行,(iii)每个烘箱内的压力单独控制, (iv) 充气气体被负收集主压力吸走,(v) 传统阀门被所谓的“固定杯”阀门所取代。

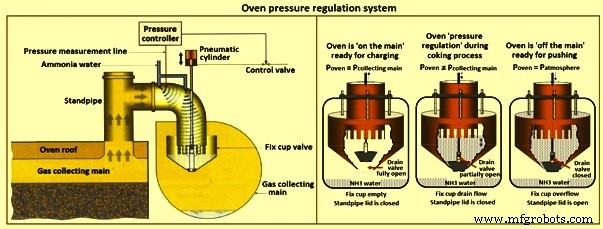

在烘箱压力调节系统中,“固定杯”安装在立管和粗气收集总管之间。通过封闭塞配备调节装置并连接到控制杆。在其延伸部分,立管鹅颈管终止于所谓的冠状管,突出其中存在的冠状槽进入“固定杯”。立管鹅颈管中还安装了两个喷嘴,它们一方面用于冷却热的粗气,另一方面用于润湿集气管,以防止焦油和其他沉积物结壳。此外,通过快速填充阀,“固定杯”可以在焦炉与集气总管断开连接的情况下快速注满。图3为烘箱压力调节系统。

图3烤箱调节系统

烘箱压力的调节是通过对产生的粗气体的可变压力阻力进行的,该阻力由冠管中的槽产生。通过“固定杯”中的可变水位,这些槽或多或少地打开。水位受溢流调节装置的影响,该装置根据烘箱压力的设定点在“固定杯”内保持一定的水位。 “固定杯”中的水位与溢流调节装置的通道活塞的位置直接相关。溢流调节装置的驱动为气缸,气缸与溢流调节装置通过杆连接。气缸由两侧工作定位器控制,从控制系统接收信息,处理烘箱压力测量。

烤箱压力在鹅颈管内测量,并从鹅颈管传输到控制系统。在碳化时间期间,烘箱压力从碳化时间开始时的大约 +3 mm H2O (0.3 mbar) 逐步增加,此时产生的粗气体量和排放的危险处于最高水平,至大约 +16 mm H2O (1.6 mbar) 在碳化时间结束时,产生的粗气体量下降到零,因此排放的危险非常低。设定点的最终调整通常是在 COP 调试时在烤箱门后的压力测量后进行的。目的是调整烤箱压力,以使烤箱内的压力始终保持在最低水平,而不会在烤箱底部的门后产生吸力。

集气总管通常位于焦炉组的推进器侧。它由三个部分组成。每个收集主体通常配备两个放气器,以便在紧急情况下能够将粗气体直接排放到电池上。水封阀形成集气总管和大气之间的封闭。放气阀是气动驱动的,并在集气总管中的预定义最大压力下自动打开。粗气体的点火由电弧系统实现,该电弧系统在打开排放阀之前立即开始点火。收集主管压力由每个输出主管中的控制阀控制。抽气机提供的负压在控制阀的上游被节流,从而仅释放尽可能多的粗焦炉煤气,以维持集气总管中的规定压力。

烘箱压力调节系统的 HMI(人机界面)由多个操作显示器组成,使电池操作员能够监控和调整系统(在自动模式下),并在必要时在手动模式下(即在紧急情况下)操作系统)。显示所有过程值,如炉压、固定杯内的水位、所有控制元件的状态、最后焦化时间、状态消息等。如果切换到手动操作,“连接充电”、“返回调节”、“关闭立管盖”等所有操作功能都可以在正确的操作顺序内手动启动。一些联锁序列仍然有效,以避免有害的操作错误。没有 PLC 控制和联锁顺序的手动操作只能通过位于相应立管正前方的气动控制面板进行。可以在人机界面上选择每个烤箱的趋势显示,以时间显示主要过程值。

煤水分测定仪

有许多水分测量系统可供使用。然而,在线测量煤水分的可靠方法是使用“带面积重量补偿的微波”。由于微波对水具有高度选择性,因此微波是测量水分的一种高度准确的方法。它们穿透要测量的材料。水分子具有天然极性,这会导致微波减弱并显着减慢。材料的介电常数表明对微波的影响。水的介电常数是其他材料的 20 倍。这导致了微波与水的强烈相互作用,然后通过衰减和相移来测量。

为了确保反射和共振不影响测量,使用和评估多个频率。因此,几何变化的不规则影响,因为尽管对面积重量进行了补偿,但材料的层厚几乎被消除了。相移测量是额外需要的,因为它受多种干扰的影响较小,因此精度更高。因此,衰减和相移的组合进一步减少了干扰,从而进一步提高了精度。通过结合测量相移和衰减,可以实现优于 0.2% 的精度,从测量“角度”来看,足以使用水分值进行加热控制。

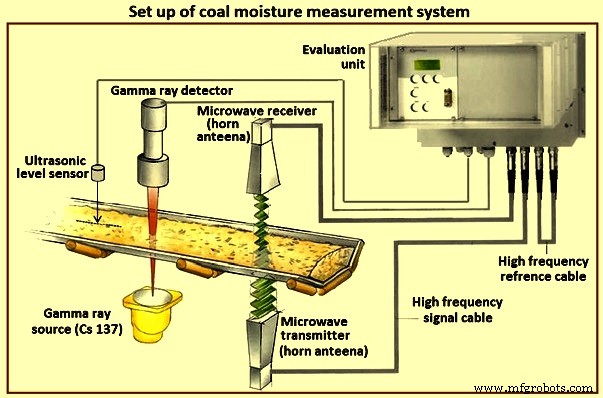

如果体积密度发生变化,即使用不同的混煤和不同的粒度分布进行操作,则需要额外的辐射测量单元。层厚和体积密度对测量结果有影响。它可以通过将衰减和相移归一化到每单位面积的质量来很大程度上消除,这是由伽马射线透射测量确定的。在该透射测量中,测量取决于面积权重的伽马射线强度的减弱。因此,可以获得与密度无关的水分信号,确保实现最佳过程控制的尽可能高的精度。如果同时在伽马射线源附近测量煤层厚度,例如使用超声波液位传感器,可以确定煤的容重(面积重量乘以层厚即为容重)。煤水分测量系统的搭建如图4所示。除了搭建中的设备外,还需要一些额外的项目才能使系统正常工作。

图4煤水分测量系统搭建

使用一对所谓的喇叭天线传输微波。一个安装在皮带上方,另一个安装在皮带下方。由于这种传输几何形状,测量了整个体积的很大一部分。这提供了整个煤层水分含量的非常准确的表示。因此,测量的是整个煤层内部的水分,而不仅仅是表面水分。

伽马射线源 (Nuclide Cs 137) 安装在传送带下方。尽量靠近发射微波喇叭天线,使同一地点、同一时间的同一煤部分相互参照(衰减和相移与面积权重实时相关)。与伽马射线源垂直居中的是安装在传送带上方的伽马射线探测器(闪烁探测器)。两个喇叭天线、伽马射线源和伽马射线探测器通过特殊的高频信号电缆连接到评估单元,该评估单元实时关联和计算水分和体积密度。从多个校准测试(在线水分超过实验室水分)获得的参考曲线存储在评估单元中,用于多种煤浓度或混合物。这些集成的参考线确保可靠地补偿环境影响。这样可以非常准确地测定煤的含水量和容重。

如果煤的表面是平直的,测量效果最好。因此,有必要在测量装置前放置一些压平设备。煤表面的平整分两个步骤完成。首先,使用厚钢板作为刮板。刮板的最大偏移受到链条的限制,以避免刮板与橡胶带接触。可以向刮板添加重物以设置刮板力和调整摊铺路径。其次,雪橇的运动也受到链条的限制,将剩余的颠簸拉平。如果传送带上的煤位非常高或煤堆接近,刮板或雪橇可能会将煤从传送带上溢出。因此,由橡胶带材料制成的容器被放置在传送带的每一侧。获得可靠信号需要平坦的煤面。

自动室壁温度测量系统

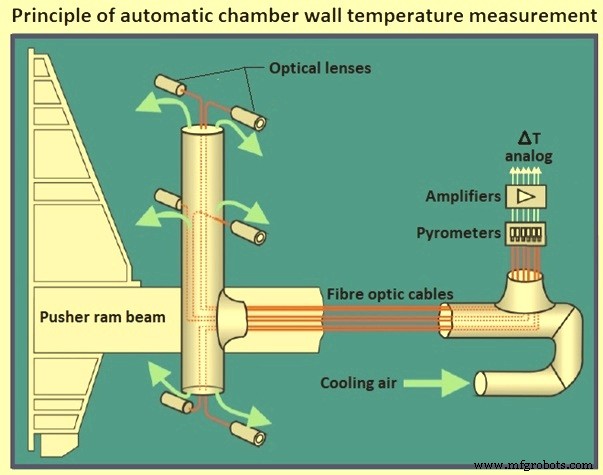

自动室壁温度测量系统由一个焦炭室壁温度测量系统组成,该系统通过风冷光缆和安装在推车“冷”后端冲压梁上的附加高温计组成。当柱塞通过烤箱时测量墙壁的温度。它们经过转换和评估,可以监控电池在纵向、横向和垂直方向上的温度和热量分布。这可以通过检查横向壁温、纵向电池温度、垂直热分布、温度随时间的变化、壁温检查等来执行。图 5 显示了自动室壁温度测量系统的原理。

图5自动室壁温度测量原理

从炉壁辐射的光强度由每个测量点的光缆检测。该测量点由一个外壳组成,该外壳对冲压头传导的辐射和热量进行了隔热处理。外壳可容纳光纤电缆支架、可实现最佳冷却效果的空气路由系统、光纤电缆和压缩空气馈送连接。光缆与柱塞永久连接。允许压缩空气沿着光缆通过,以防止其过热和脏污,并在吹入烤箱室时清除光导外壳之间的通道。

每个高温计在一次推送过程中测量数百个数据点(原始数据),并将其传输到推送机电气室中的 PLC,并与来自冲压驱动系统的相关距离信息相关联。原始值被压缩以建立每个高温计的每个加热烟道的平均温度值。这些数值(总共6×加热烟道数)连同各自推的烘箱号、推的时间、平整度都暂时保存在指定的自动室壁温度测量系统PLC站的存储介质中。推料机。如此确定的值通过光纤从推料机传输到烤箱机的 COP PLC,后者接收数据并将这些数据存储在数据库中。

每当需要时,操作员可以使用一个综合菜单系统从存档中选择和评估温度数据,该菜单系统集成在 COP PLC 的 HMI 中,适用于所有服务器客户端 PC 上可用的烤箱机器。如果超过阈值,则会生成自动警报。操作员能够定期检查或在发出警报时检查电池组内的温度分布,以检测可能导致焦块特定区域的煤焦化不足的欠燃系统的失调,从而导致焦炭变质推进过程中的质量和污染。

除了提醒跨壁问题外,垂直温度分布在高烘箱中尤为重要。这是通过整个烟道高度上的长火焰来实现的。火焰受气体和空气分配到加热烟道的影响,必须适当调整。如果没有适当的应对措施,空气分布的变化(即烟囱通风的变化)可能会对火焰的长度(垂直热量分布)产生干扰影响,并最终导致焦化不均匀、屋顶积碳,最糟糕的是最终到“贴纸烤箱”。自动室壁温度测量系统能够快速检测垂直加热问题,同时在每次推动期间测量烤箱室的三个级别的温度。发现这些问题有助于改善加热系统,从而更好地保护环境、提高焦炭质量、提高生产效率(节省气体/能源)和减少对砖砌的压力(延长电池的使用寿命)。

单壁或烘箱的加热评估,自动室壁温度测量系统的烘箱壁温度可以被浓缩以提供平均电池温度,可作为电池加热控制的输入。

推力自动监测系统

与测量室壁温度一起,当推杆将焦炭推出炉时,同时在推杆驱动电机上测量此动作所需的扭矩。这些值是在推杆将热焦炭推出烤箱时测量的。扭矩由控制电机速度和电机扭矩的变频器单元提供,并在用于烤箱机器的 PLC 中转换为推力。该系统被称为“推力自动监测系统”,可提供有关柱塞驱动系统的机械维护情况和焦饼焦化情况的出色信息。如果柱塞力在一段时间内增加,则可能会出现机械或加热问题,这需要引起注意并进一步评估以进行故障排除。

操作员可以在烤箱机器的 PLC HMI 上调用自动监控推力的图形,用于过程控制和故障排除工具。工厂经理从长期存档中选择推力自动监测数据,用于过程监测、优化和历史调查。推力曲线显示相同的曲线,这意味着推力峰值在开始时使焦炭从壁上松脱并使焦饼移动。在这个初始峰值之后,推力要低得多,刚好足以让可乐饼沿着烤箱的长度移动。一旦推杆滑靴进入烤箱,就会出现一个新的但较小的峰值。该支撑靴在炉底上滑动,并在砖块上施加额外的摩擦力,而这些摩擦力必须被柱塞驱动器抵消,从而导致所需推力的增加。这是每次推送的正常情况。

如果图形在沿着推动路径具有多个推动峰的规则轮廓中突出,则第一个峰在一次推动期间重复多次。原因可能是推压停止了几次,然后在柱塞穿过烤箱时再次恢复。焦炭导向器上的机械问题需要这些停止。每次重新启动时,推动器驱动系统都必须重新获得力以使可乐饼再次移动。四个峰值表明推杆在最初的“断峰”之后停止并重新启动了四次。这个例子表明,推力测量是检测和记录推压过程中操作问题的有用工具。

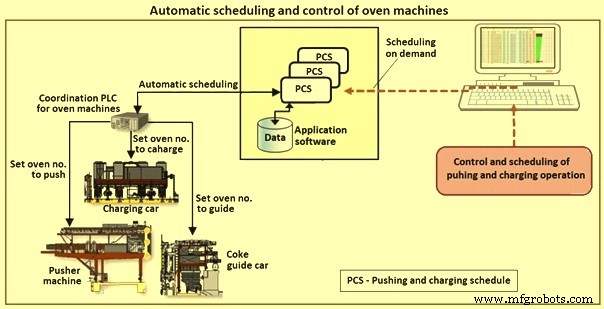

烘炉自动调度与控制系统

COP 运行的过程控制和监控还包括推送计划的准备和烤箱机器运行性能的屏幕显示。为此,使用了一个非常先进的推送和充电计划程序,称为“烤箱机器的自动调度和控制系统”,作为 COP 自动化系统的一部分。每个烤箱的推送和充电时间都经过计算和优化,传送到烤箱机器并通知操作员。推送和充电操作的实际数据反馈给调度系统更新计算。

“烘炉自动排程及控制系统”可处理正常的生产计划以及各类特殊作业(即故障补偿或减产补偿)。当生产数据发生变化或出现任何操作故障时,可以随时触发和重新计算。有几种策略可用于处理生产损失。损失可以通过增加产量来接受或弥补,同时以谨慎和安全的方式缩短焦化时间,以保持最佳的加热性能和产量。因此,时间表的变化会自动影响加热控制模型中计算的额定热量。

可在特殊模拟模式下提前数天计算推料和充电进度,以进行先进的生产计划。该系统与烘箱压力调节系统联锁,以处理与收集总管的断开以推动和重新连接到收集总管以进行充电。图 6 显示了主要功能和操作系统原理以及操作显示。右侧的电脑屏幕通常有三个显示器。第一个显示称为“烤箱状态”,它显示每个烤箱的下一次推送/充电时间、最后一次推送/充电时间、循环时间以多种颜色的条形图和充电重量等。第二个显示用于计算出的时间表,提前几天按时间顺序显示推送和充电周期。第三个显示屏以报告的形式显示推送和充电历史记录。

图 6 烤箱机器的自动调度和控制

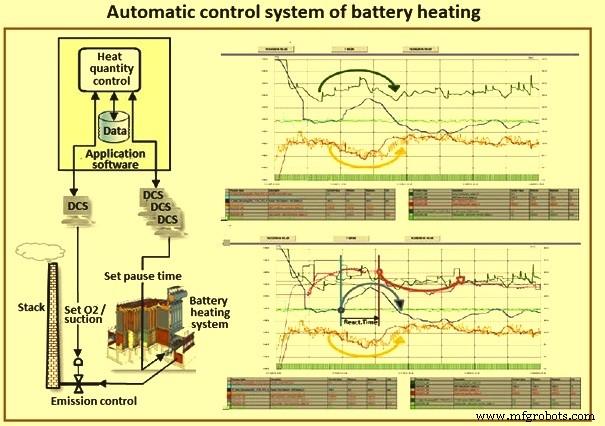

电池加热自动控制系统

电池加热自动控制系统是一种确定电池加热所需能量的理论计算模型。 The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

制造工艺