烧结厂自控系统

烧结厂自控系统

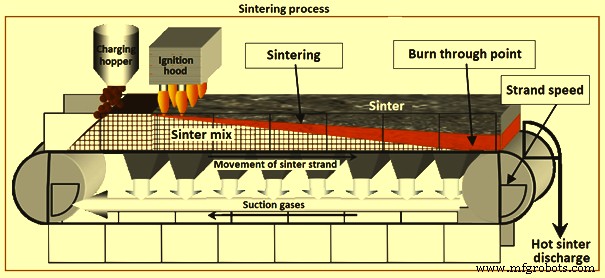

烧结工艺(图 1)是在烧结机上进行的冶金工艺。这是一个热凝聚过程。烧结过程是一个能量密集型过程,其中必须考虑许多参数。这个过程很复杂,涉及到各种物理和化学现象,例如热、质量和动量传递以及化学反应。这些现象同时发生,大大增加了过程的复杂性。烧结工艺的复杂性导致其控制系统的复杂性。

图1烧结过程

烧结工艺基本上是炼铁过程中的一个预处理工艺步骤,用于将粒度小于 10 毫米的铁矿粉、回矿粉、熔剂和焦粉的混合物进行团聚,从而得到具有筛分尺寸为5毫米至30毫米,能承受高炉内的压力和温度条件。烧结过程中的团聚是通过燃烧实现的。在这个过程中,空气通过烧结混合物床被吸入烧结线。上表层的燃料颗粒首先在熔炉中点燃,随着线束向前移动,点燃或燃烧前沿逐渐向下穿过床层,直至到达终点。

烧结过程是高炉炉料制备中的一个重要步骤,其中要求团聚材料(烧结矿)具有适当的性能,以优化高炉的铁水生产。此外,烧结厂废气排放量大,含有大量不同毒性程度的污染物质,控制其排放也非常重要。

烧结过程涉及大量参数,超过500个,每个参数或多或少都会产生影响,需要在可能的范围内进行控制,以优化生产率、工艺稳定性,并使成分和质量标准化生产的烧结矿。此外,为了满足法定的环境要求,还需要一个污染控制系统来监测烧结厂产生和排放到大气中的颗粒物和气体。此外,烧结过程除了复杂性和滞后性大之外,还具有连续性、非线性、时变、不确定性等特点。此外,由于工厂操作人员的经验积累以及烧结技术的发展和进步,每个烧结厂的烧结工艺都在逐年改进。

长期以来,烧结过程在很大程度上是靠操作者的经验来控制的。因此,在控制过程中发生了波动。由于滞后、数据采集和过程偏差检测的波动、操作人员知识和决策能力的差异、操作人员之间的责任分配以及其他因素,如生理因素、心理影响过程的因素和环境因素。这些因素的影响随着烧结机容量的扩大而增加。这就为开发烧结工艺自动化控制系统创造了必要性。

为满足上述要求,需要烧结厂的自动化控制系统。在满足生产和质量要求的同时,需要确保子系统的有效控制、过程信息的及时提供和总成本的最小化。此外,还需要自动化和控制系统来建立数据分析所需的数据库,并为此目的整合分析工具。

可靠且经过充分验证的基础自动化控制系统是现代烧结厂运营的支柱。烧结厂过程控制系统的主要目标是 (i) 最小化燃料消耗,因为燃料速率是生产成本的关键因素,(ii) 避免繁重的控制动作,因为如果只需要较小的控制动作,烧结机性能(iii) 避免关键过程情况,因为系统越早对关键过程情况做出反应,例如不均匀的混合物、不良的表面点火或烧结混合物的不完全烧穿,整个烧结过程就越顺畅,导致更统一的产品质量,(iv)在所有班次中协调操作决策导致在所有班次中保持恒定的操作条件,从而延长设备的使用寿命并降低生产成本,以及(v)减少排放,因为与封闭-过程控制系统的循环运行模式,生产参数可在环境emis内优化限制,特别是 SO2 排放。

烧结厂的自动化和控制系统是一种现代化的用户友好工具,有助于提高烧结厂的生产率和稳定性。通过满足工厂的需求,它有助于提高烧结厂的性能。它稳定了烧结矿的生产,有助于达到预期的效果,具有巨大的实用价值。它的好处包括 (i) 高生产率,因为它使烧结厂保持在最高性能运行,同时最大限度地减少电能和燃料的消耗,(ii) 产品质量,这意味着烧结矿保持烧结矿所需的化学、物理和机械性能水平,(iii) 降低燃料消耗,这是由于加入材料的精确混合和考虑到带上烧结矿的热条件对返回细粉数量的理想控制,(iv) 稳定和移动- 独立运营,确保高效生产,(v) 全面的冶金模型轻松集成到自动化和控制系统中,(vi) 快速响应高炉需求,以及 (vii) 标准期限快速摊销预计不到一年。

在烧结过程中,化学和物理参数如碱度和产品尺寸要在规定的标准偏差内满足预先设定的目标值,以满足高炉的质量要求。烧结矿质量始于混合场和配料厂中原材料的选择和混合,它们集成在烧结过程的通用控制模型中。化学特性将通过原材料混合的自动调整来均匀化。考虑到烧结混合物的物理和化学特性的增强型“烧穿点”(BTP)控制系统将被纳入该系统。系统必须抵消波动引起的变化,这是通过过程的闭环控制来实现的。

烧结过程优化需要一个创新的过程控制系统,将工厂自动化提升到一个全新的水平。它将基于经过充分测试和验证的基础系统,以确保高可用性并有效地结合数据采集、数据处理和数据可视化。广泛的原始数据源(前端信号、装料量、实验室数据、事件、模型结果和成本数据)将在整个工厂生命周期内存储。将提供专门的工具,将工艺信息与分析数据和原料混合配方联系起来。

以提高劳动生产率、提高烧结矿产量、获得最佳烧结矿质量(物理、机械、化学、冶金)和降低能源消耗为目标,开发了烧结厂自动化控制系统。它是一个重要的系统,可以帮助工厂操作员监控烧结生产过程的每个阶段。

由于烧结原料的化学成分和晶粒度等特性具有引起波动的内在因素,因此有必要使用统计方法对工艺数据进行评估。这需要开发几个模型。由于烧结过程的复杂性,烧结厂的模型开发很复杂。但是,需要开发可以在线实际使用的模型。此外,要求烧结厂运营具有灵活性,通过节能等方式满足成本最小化的要求,同时适应原材料波动,满足高炉炼铁工艺不断改进的要求。

烧结厂的自动化和控制系统确保了整个烧结过程的最佳稳定运行。它有助于提高生产力并降低运营成本。为了确保最佳和稳定的烧结工艺,有必要了解床内现象并引导工艺朝着最佳运行方向发展。烧结中的主要控制技术是装料密度控制以实现在整个铸坯宽度上的均匀烧结和托盘速度控制以保持最佳的生产率和烧结质量。

自动化的效率很大程度上取决于适当的仪器。正确的仪器应安装在正确的位置,并无缝安装,以实现高效的自动化和控制系统。此外,诸如服务器虚拟化等成熟有效的技术提高了系统的灵活性和可用性,并有助于节省硬件和维护成本。最新的工业以太网技术和经过验证的硬件架构可实现最高性能,同时保持高 IT(信息技术)安全级别。

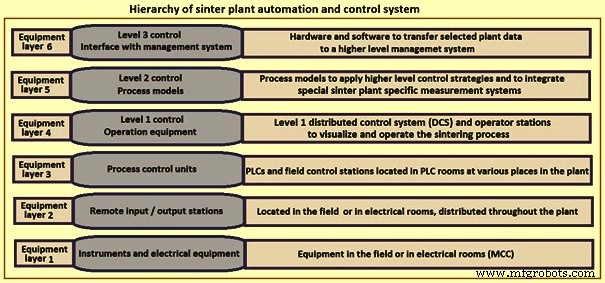

以稳定烧结过程、提高生产率和降低生产成本为最终目标,烧结厂需要自动化和控制系统,以确保整个烧结过程的最佳和稳定运行。为此,已经做出了一些努力来了解床内现象并引导该过程实现最佳操作。烧结中的主要控制技术是装料密度控制,以实现在铸坯宽度上的均匀烧结和托盘速度控制,以保持最佳的生产率和烧结质量。烧结厂的自动化设计通常分为六个基本设备层。图2为烧结厂自动化系统的层次结构。

图2烧结厂自动化控制系统层次结构

烧结工艺的自动化和控制技术与烧结技术一起发展,以满足高炉不断提高的性能需求所需的烧结矿质量要求。计算机在 1960 年代初期在美国和欧洲(主要是法国和比利时)首次在烧结厂引入,用于检测、报警、记录和打印烧结过程的要求。后来,计算机逐步用于开环和闭环控制。日本在 1970 年代成为烧结过程自动化和控制的发展中心。川崎制钢株式会社(KSC)、住友金属工业株式会社(SMI)、神户制钢株式会社、新日铁株式会社(NSC)和日本工研京滨(NKK)等日本钢铁组织在自动化和控制系统领域开展了重要项目。以下列表包括日本不同组织在烧结厂自动化和控制领域开展的一些工作示例。从 1980 年代开始,人们一直在研究用于烧结过程的人工智能。从而提高了控制的可靠性和精度。

烧结能量控制系统 (SECOS) 由 KSC 开发。 SECOS 可以在允许的范围内快速检测和控制热能水平。该控制系统考虑两个参数,即(i)在托盘上燃烧的烧结混合物的碳量(通过检测废气量和成分通过碳平衡计算),以及(ii)烧结饼的热区比由照相机测量的排放端横截面。一旦使用这两个参数评估了热能水平,就可以调整焦炭混合比。该系统的实施,提高了烧结矿质量和生产效率。

操作指导系统 (OGS) 由 KSC 开发,旨在实现烧结床的稳定渗透性,以实现最佳烧结矿质量。输入烧结过程的生产数据后,主系统对渗透性、烧结矿质量和生产率进行评估。它有两个子系统。其中一个子系统用于渗透率评估,另一个子系统用于自动调整评估标准值。

其他进行了大量工作的系统是神户制钢、NKK 和 KSC 的“副浇口操作控制”、NKK 的“新 BTP 钢绞线速度控制”、NSC 的“人工灵巧系统”(ADONIS)、“ KSC的“川崎烧结机自动控制”(K-SAC),NKK的“无人操作系统”。

烧结厂自动化控制系统采用经典层次结构,从0级(现场级)到3级(管理级)。它是一个三层分级系统,使用钢厂的分布式控制系统(DCS)、集中过程计算机系统(PCS)和中央计算机系统(CCS)。 DCS 执行测量沿烧结线的风速分布和气体温度分布等功能,以及“直接数字控制”(DDC)。 PCS 执行过程控制等功能,以优化烧结厂的运营,并为运营商提供信息服务。应用更高级别控制策略的工艺模型与特殊的烧结厂测量系统集成在一起。 CCS基于通用数据库执行生产经营的计划、管理、数据分析等功能。三级控制系统的应用提高了灵活性,便于扩展,提高了工艺可靠性。

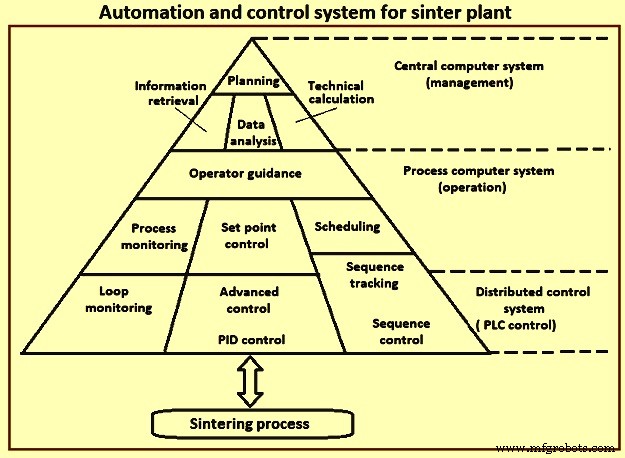

三级控制系统包括 (i) 数字控制系统 (DCS),它是一个集成的监控系统,包括数字控制计算机、传感器和传输设备,以标准的方式提供本地回路控制和过程的高级控制过程计算机的设定值,(ii)过程计算机系统,具有收集和处理DCS发送的数据的功能,根据给“中央计算机系统”的指令实现过程的设定值控制和综合操作指导(CCS),和 (iii) CCS,它是控制系统的顶层,具有炼铁系统的数据库,它通过收集和存储下级计算机的信息获得,用于制定材料采购和计划生产,还用于生产数据的生产报告和技术分析。这样可以节省人力资源,降低运营成本,提高运营管理水平。此外,智能系统降低了烧结过程对操作员经验的依赖。图3为烧结厂自动化控制系统。

图3 烧结厂自动化控制系统

由于烧结过程的复杂性,数学模型在全过程过程控制中的应用受到限制。因此,模型的开发先于烧结厂的面积。区域智能模型导致烧结厂自动化和控制系统的模块化方法。

烧结厂的自动化控制系统通常具有模块化系统结构的特点。除了数据采集和设定点执行等基本功能外,技术控制(主控制回路)在基本自动化系统中实现。这些包括生料混合比控制、生料进料控制、水分控制、缓冲料斗液位控制、鼓式给料机控制、点火罩控制、废气冷却器控制和烧结冷却器控制。这些基本控制功能的重点是确保顺利和可靠的烧结过程,并实现持续的过程优化。

灵活的接口、模块化和现代软件架构提供了在不断变化的环境中轻松适应和维护系统的方法,包括原材料、操作理念和与第三方系统的连接。除了强大的基础系统外,众多交互过程模型为操作员和冶金工程师的日常决策提供支持。工厂的特定需求被纳入这些冶金过程模型。通过最新的数据可视化和冶金工艺模型实现端到端的实时透明性,从而实现更好的协作、改进工作流程并减少错误,同时支持决策制定。

烧结厂自动化控制系统开发过程中的具体实例

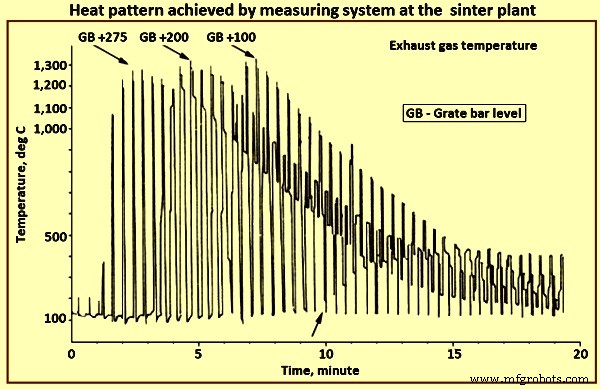

KSC 已开发出监测烧结床热模式指数的传感器。这些传感器不仅可以通过渗透率、质量、产量和其他常规时间序列数据的转换来评估操作条件,还可以更直接地估计床条件的变化并控制风量分布和焦炭,从而实现更精细的操作控制分布在床上。图 4 显示了烧结厂测量系统实现的加热模式示例。

图 4 烧结厂测量系统实现的加热模式

安赛乐米塔尔与 Center de Recherches Metallurgiques(比利时)合作于 1992 年开发了一个专家系统,该系统配备 Nexpert Object 软件和 VAX VMS 硬件,每 15 秒控制 200 个操作参数。已经实现的好处包括降低 FeO 含量的标准偏差,提高 RDI(还原降解指数),改善 BTP 的控制(定义为废气温度达到最高值的点,这会发生)当火焰前沿到达烧结床底部时),以及风箱内的温度分布。

1994 年,ArcelorMittal 安装了基于分析风箱废气中的 CO(一氧化碳)、CO2(二氧化碳)和 O2(氧气)含量以及分级热平衡模型的烧结机控制系统由 IRSID(Institut de recherche de la siderurgie)开发。使用控制系统获得的经验表明,作为一系列参数变化的函数,生产率、BTP、最大火焰前沿温度和在最高温度下在床中形成的熔体分数会发生变化。理论生产率主要取决于返回的细粉平衡和原料混合流量。对实际生产率与实测生产率之间差异的评估表明,返还罚款余额的影响得到了很好的追踪。

计算出的 BTP 取决于原料混合物的流量和化学成分(通过矿物混合物中的碳含量和燃料中的水分含量)以及废气中的二氧化碳。计算的 BTP 与炉排下温度测量结果之间的差异评估表明,两侧的平均偏差在 1 m 到 2 m 量级。该值的增加构成变暖。计算的火焰前沿达到的最大火焰前沿温度和熔体比例取决于热量输入和与原料混合物化学成分相关的要求。

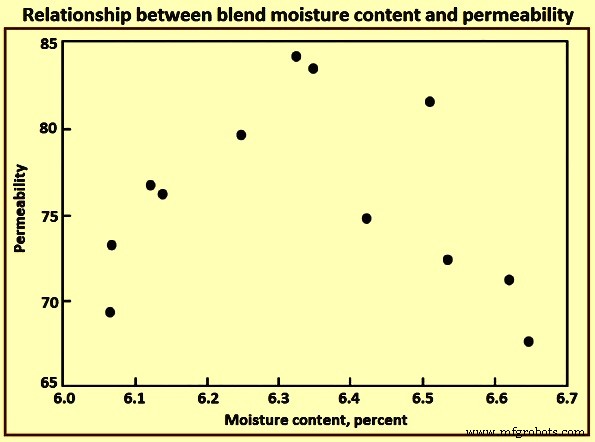

British Steel Corporation (BSC) 于 1994 年安装了一台 VAX 4000/500 中央计算机,用于记录来自 4500 信号的数据以及两台 MicroVAX 3100 80 型作为驱动终端和打印机的辅助机器。计算机的使用改进了烧结床更换后最佳生料水分的确定。通过能够持续监控运行数据,可以根据流入点火炉的气体和空气连续计算渗透率。图 5 显示了混合水分含量与渗透率之间的关系。可以看出,可以很容易地观察到最佳水分。还可以看到已知的水分对渗透性的强烈影响。

图5 掺混物含水量与渗透率的关系

为了测量烧结矿中的 FeO 含量,在产品传送带周围放置了一个带卷系统。改进的 FeO 控制使每吨烧结矿节省了 1 公斤的焦炭。通过测量和控制最高温度出现的 BTP,还可以改善过程控制并实现更高的线材使用效率。 BTP 模型已安装在工厂计算机上,通过测量最后八个风箱的线下温度来计算和检测沿烧结线的 BTP。该模型计算建议的钢绞线速度,以使实际 BTP 与用户指定的设置保持一致,并通知控制钢绞线的操作员。使用该模型控制钢绞线速度后,钢绞线利用率提高了约 1 %。

中国武汉钢铁公司 (WISCO) 与奥地利 Voest-Alpine Industrieanlagenbau (VAI) 合作安装了一个模型,该模型可以计算两个自动化级别的 700 个值和一组流程优化模块。尽管工艺参数非常复杂,但主要目标是 (i) 产量提高 5%,(ii) 焦炭消耗减少 2% 以上,以及 (iii) 确保系统可用性高于 99.5% .

模型的第一层包括来自不同来源的所有主要数据,例如对原材料和烧结矿的分析。这些数据以非常有效的方式呈现给操作员,通常以图形形式呈现。该数据由操作员以图形格式进行分析。 2 级模型提供过程的闭环控制(无需人工干预)。模型随时计算几个设定点,并同时验证这些设定点是否适用。这些设定点包括生料流量、材料比例、加水量和烧结线速度,以控制 BTP。系统可以从1级切换到2级,如果由于某种原因无法进行2级控制,则再次由1级接管控制。

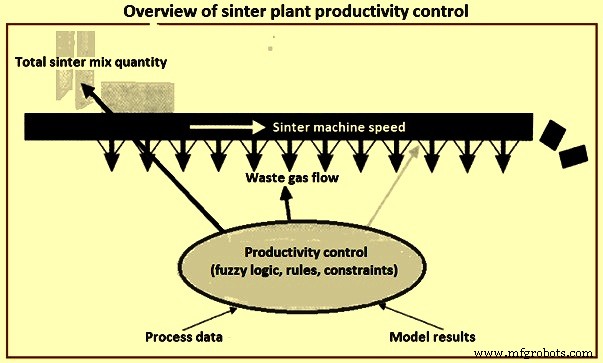

当无法以理想方式调节钢绞线速度时,速度变化可能会导致运行不稳定。为了控制该过程,有必要确保混合物在到达铸坯末端之前完全烧结,并确保 BTP 点尽可能靠近铸坯末端,以实现最大产量。图 6 为烧结厂产能控制概况。

图6烧结厂产能控制概览

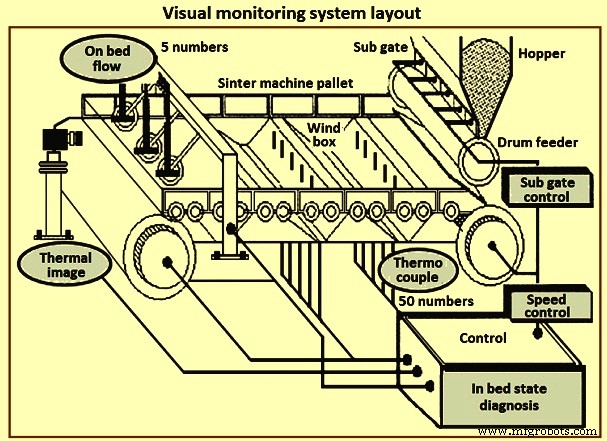

浦项钢铁公司 (POSCO) 在浦项的烧结厂安装了一个集成的视觉监控和引导系统,该系统由 50 个热电偶、5 个在床流量计、一个热成像装置和一个分闸门打开控制系统组成。图 7 显示了该视觉监控系统的布局。热电偶放置在风箱 15 至 25 下方,5 个流量计位于床箱 6 上。使用该系统,操作员可以将过程保持在最佳和稳定的条件下。绞线状态的可视化为操作员提供有关托盘速度、装料密度和燃料含量的信息。结果,烧结台下废气温度的波动显着降低。并且通过自动控制分闸口的开度等,产生的返料量更少,产品收率更高。

图7可视化监控系统布局

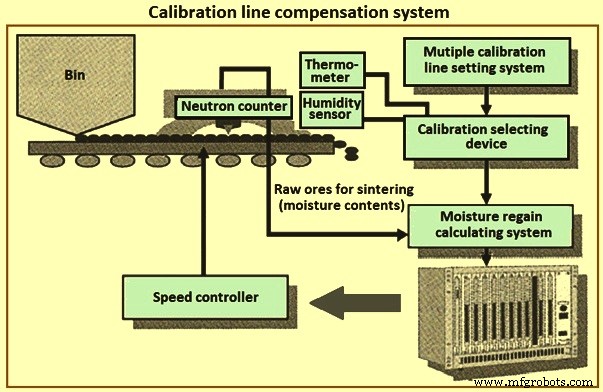

POSCO 在其光阳工厂安装了在线测量系统,以检查铁矿石和焦炭中的水分含量,这些铁矿石和焦炭被送到鼓式混合机料斗中。该系统基于快中子源。当快中子与矿泉水中的氢原子碰撞时,它们会损失与氢原子数量成比例的能量,并且可以使用检测碰撞产生的慢中子的传感器来确定水分含量(图 8)。该系统经过校准,以考虑到一年中环境温度和湿度的变化。

图8校准线补偿系统

烧结工艺模型开发

在烧结过程中,会发生多种化学反应和相变,这不仅是由于热前沿的变化,而且还由于原料混合物的局部气体成分和初始熔化温度的改变。当达到固体的局部温度和成分时,大部分相变是由热量供应和扩散驱动的,这些相变发生在颗粒床内,液体形成机制起主要作用。当局部温度达到熔化温度时,材料部分熔化,随着它的移动,与冷气体的接触促进了再凝固,因此,颗粒团聚形成连续的多孔烧结饼。最终的烧结饼特性很大程度上取决于热循环、原材料的初始化学成分以及烧结过程中形成的热物理特性。烧结过程的数学模型模拟了烧结机内发生的现象。

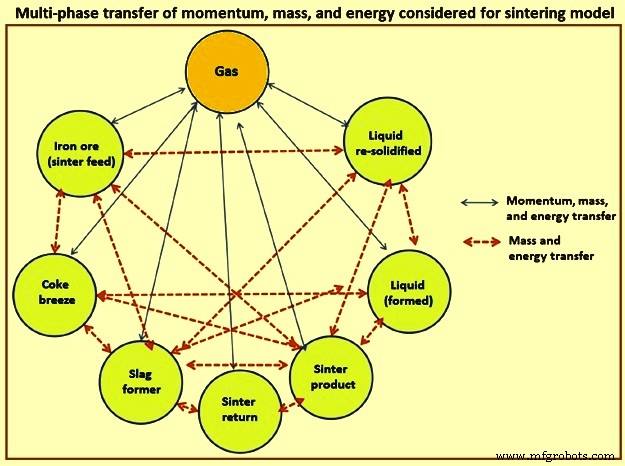

烧结过程的建模方法基于气体、固体和液体相的动量、质量和能量的多相和多分量输运方程,同时考虑了多孔烧结物形成的局部现象(图 9)。该模型考虑了同时相互作用的相,并且基于化学物种守恒方程计算了每个相的化学物种。准确描述动量、能量和化学反应的速率交换对于模型的完全准确性至关重要。

图 9 烧结模型考虑的动量、质量和能量的多相传递

通过求解气相和固相的每种化学物质的传输方程,单独考虑化学物质。固相是铁矿石烧结矿原料、细烧结矿(返回的细烧结矿)、焦粉(或其他固体燃料)、鳞片(来自钢铁厂的细粉)和熔剂的混合物。液相由液相中的熔融和成形组分组成。再凝固相包括再凝固的液体和在再凝固过程中形成的相,并且强烈依赖于局部液体组成和热交换。最终的烧结饼是由这些材料的混合物形成的,其质量取决于这些材料的最终成分和体积分数以及它们在镶嵌烧结体结构中的分布。

在烧结过程模型中,假设形成的液相由于粘度而与剩余的固相一起移动,并考虑到液体附着在未熔化的颗粒表面,因此,动量传递和焓方程固体是粘性液体和固体材料的混合物。在模型中,假设依赖于温度成分的热物理性质遵循混合规则,以考虑由相体积分数考虑的各个相性质。

2012 年,Hauck 等人针对风箱温度分布和烧穿点位置和温度开发了一个预测模型,并将其集成到过程稳定控制系统中。这样就实现了质量参数的稳定化、生产率的提高和燃料用量的减少。

2012 年,开发了烧结过程的计算模拟,能够预测烧结床中最重要的现象。该模型基于多相概念,其中多个分量由每个分量的守恒方程与动量、化学反应和热传递相结合。进行模型验证,将模型预测与平均工业数据和烧结线内的局部温度测量值进行比较。模型预测值与工业烧结过程中测得的平均值吻合较好。

2013 年,Saiz 和 Posada 开发了一个烧结数学模型,目的是控制烧结厂的 BTP(位置和温度)。稳定的 BTP 导致稳定的烧结过程和质量和生产率的提高。 This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

制造工艺