煤的气化

煤的气化

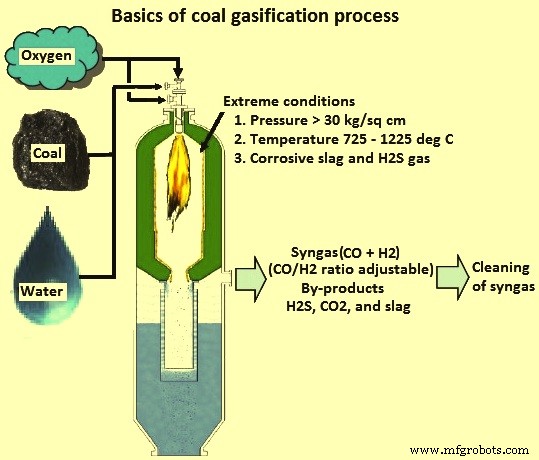

煤的气化是一种将任何含碳 (C) 的材料(例如煤)转化为合成气(合成气)的转化技术。这是一个高温过程,温度通常达到 1,225 摄氏度。温度经过优化,可产生具有最少液体和固体的燃料气体。该过程包括在添加或不添加氧气 (O2) 的情况下在容器中加热原料煤。碳与水以蒸汽和 O2 的形式在相对较高的压力下反应,通常大于 30 千克/平方厘米 (kg/sq cm),并产生粗合成气,一种主要由一氧化碳 (CO) 和氢气 (H2) 组成的混合物,以及一些次要的副产品。去除副产品以生产清洁的合成气,该合成气可 (i) 用作产生电力或蒸汽的燃料,(ii) 用作石化和炼油行业大量用途的基本化学构件,以及 (ii) ) 用于生产 H2。气化通过将低价值或负价值原料转化为适销对路的燃料和产品来增加价值。气化过程的基本原理见图1。

图1气化过程的基础

历史和现在的发展

城市煤气是一种由煤制成的气态产品,含有约 50% 的 H2,其余主要由甲烷 (CH4) 和二氧化碳 (CO2) 组成,其中含有 3% 至 6% 的 CO,是一种由煤制成的气态产品。它从 1800 年代初就开始使用。

煤炭气化的原始工艺是 1920 年代由威廉皇帝研究所的德国研究人员 Franz Fischer 和 Hans Tropsch 开发的。气化在二战期间被广泛使用,通过费托工艺将煤炭转化为运输燃料。 Sasol 在 Sasolburg 建立了一家工厂,主要目标是将低品位煤转化为石油产品,该工厂于 1955 年生产出第一批液体。过去 50 到 60 年,煤气化工艺已被广泛用于将煤炭和石油转化为石油产品。重油转化为H2用于生产氨/尿素肥料。化学工业和炼油工业分别在 1960 年代和 1980 年代应用气化来制备原料。在过去的 10 到 15 年间,该工艺被电力行业用于综合气化联合循环 (IGCC) 工厂。

费托过程

Fischer-Tropsch 过程是一种催化化学反应,其中 CO 和 H2 转化为各种形式的液态烃。使用的典型催化剂是钴和铁。这个过程的主要目的是生产合成燃料。该工艺的实用性主要在于它能够从固体原料中生产液态烃或氢气。

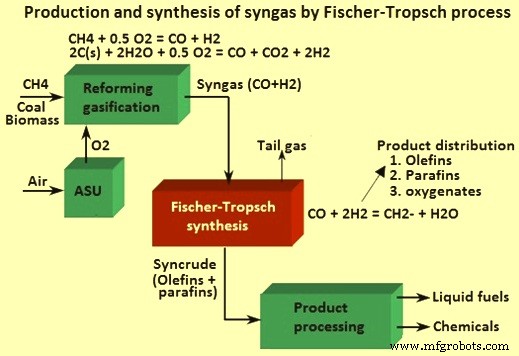

原始的 Fischer-Tropsch 过程由化学方程式 (2n+1)H2 + nCO =CnH(2n+2) + nH2O 描述。上述反应中的初始反应物(即 CO + H2)可以通过其他反应产生,例如在 GTL(气体到液体)应用的情况下 CH4 的部分燃烧,根据方程式 CH4 + 0.5O2 =2H2 + CO 或在 CTL(煤到液体)的情况下,通过煤的气化,根据方程式 C + H2O =H2 + CO。煤和蒸汽反应所需的能量是通过添加空气或 O2 来提供的。这导致反应C + 0.5O2 =CO。Fischer-Tropsch工艺合成气的生产和合成如图2所示。

图 2 费托工艺合成气的生产与合成

煤气化与燃煤的比较

气化和燃烧基本上可以被认为是反应范围的两端。燃烧是完全氧化,而气化是部分氧化。此外,燃烧发生在氧化(过量 O2)环境中,而气化发生在还原(O2 耗尽)环境中。气化效率更高,排放量更低。在气化的情况下,可以添加水作为反应物以增加产品的 H2 含量。表 1 列出了最重要的反应以及与这些反应中的每一个相关的焓变。查看表中的前两个反应,可以看出用 C 表示的煤与一个 O2 原子(0.5 O2)反应生成 CO,并与两个 O2 原子反应生成 CO2。实际上,第二个反应不是一步过程,因为固相 C 与一个 O2 原子反应生成 CO,然后再与第二个 O2 原子反应生成 CO2。表中的所有反应都是放热反应,除了用蒸汽气化和用 CO2 气化的两个反应。这两个吸热反应是最常被称为气化的反应,其中固体 C 通过与“非反应性”气体(H2O 或 CO2)的反应转化为反应性气体。此外,这两个吸热反应需要高温才能进行。

一般的部分氧化反应是2CHn + O2 =2CO + nH2。过程中 O2 的消耗量取决于煤的灰分含量和 CV。氧气供应不足保证了煤的部分氧化。该反应产生气体混合物,即 H2、CO、CH4 和 CO2。最终产品是合成气。混合物的成分随压力而变化。

| 表 1 气化和燃烧反应 | |||

| Sl. No. | 反应过程 | 方程 | 焓变 |

| 1 | O2 气化 | C + 0.5O2 =CO | -2180.3 kcal/kg C |

| 2 | 与氧气燃烧 | C + O2 =CO2 | -7844.7 kcal/kg C |

| 3 | 二氧化碳气化 | C + CO2 =2CO | 3484 kcal/kg C |

| 4 | 蒸汽气化 | C + H2O =CO + H2 | 2640.7 kcal/kg C |

| 5 | 氢气气化 | C + 2H2 =CH4 | -1485.4 kcal/kg C |

| 6 | 水煤气变换反应 | CO + H2O =CO2 + H2 | -361.4 kcal/kg CO |

| 7 | 甲烷化 | CO + 3H2 =CH4 + H2O | -1768.4 kcal/kg CO |

煤气化是用有限量的 O2 进行的,这大约是完全燃烧所需的理论 O2 的五分之一到三分之一。只有一小部分 C 被燃烧以产生热量。 H2和CO是气化的主要产物。 CH4和CO2是另外两种主要产物,它们的含量随着压力的增加而上升,而H2+CO的含量则下降。在煤气发生炉中,发生了两个物理化学过程。它们是(i)热解或脱挥发分过程,和(ii)气化过程。

在热解过程中,当煤进入气化炉时,它首先被气化炉中的热气干燥。一系列复杂的物理和化学过程在低于 350 摄氏度时缓慢开始,在超过 700 摄氏度时加速。热解释放产物的成分取决于热解过程中的温度、压力和气体成分。热解过程可以通过反应煤 -> 热 -> 炭 -> 气体 -> 蒸汽或液体来表示。

热解产生的三种产物是 (i) 轻质气体,如 CO、H2、CO2、CH4 和 H2O(水蒸气),(ii) 焦油,一种由重无机和有机分子组成的腐蚀性粘性液体, (iii) 炭是一种固体残渣,主要含有 C。

气化过程涉及一系列吸热反应,这些吸热反应由气化器内部发生的燃烧反应产生的热量支持。这些反应由方程 (i) C + O2 =CO2 和 delta H =-94.05 kcal/mol,和 (ii) H2 + 0.5O2 =H2O 和 delta H =– 68.3 kcal/mol 表示。发生的主要气化反应是(i)水煤气变换反应,(ii)Boudouard反应,(iii)变换和(iv)甲烷化。

在水煤气变换反应中,C 被蒸汽部分氧化,由方程式 C + H2O =H2 + CO 表示,Δ H =28/3 kcal/mol。在 Boudouard 反应期间,气化器中存在的炭与 CO2 反应并产生 CO。可逆反应由方程式 CO2 + C =2CO 表示,Δ H =38 kcal/mol。变换转化是吸热反应,称为水煤气变换反应。由于该反应,气体中 H2 与 CO 的比例增加。该反应用于合成气的生产过程中。反应为 CO + H2O =CO2 + H2,Δ H =– 10.1 kcal/mol。对于甲烷化,使用镍基催化剂。这种催化剂在 1100 摄氏度和 6 kg/sq cm 至 8 kg/sq cm 的压力下加速了 CH4 的形成反应,这在 IGCC 应用中是优选的,因为它具有高热值。所涉及的反应由方程式C + 2H2 =CH4 给出,ΔH =17.8 kcal/mol。

完整的气化反应在气化炉中进行,气化炉需要在一定温度下运行,以驱动一定的吸热 C-蒸汽和 C-CO2 反应。 O2与煤的放热反应放出的热量来维持所需的温度。

根据气化介质的不同,气化器分为两类,即 (i) 吹气式和 (ii) 吹气式。在吹气式气化器中,空气用作气化介质,而在 O2 吹气式气化器中,纯 O2 用作气化介质。当使用空气作为气化介质时,N2 同时被带入过程,导致产品气体稀释。因此产品气的热值(CV)较低。

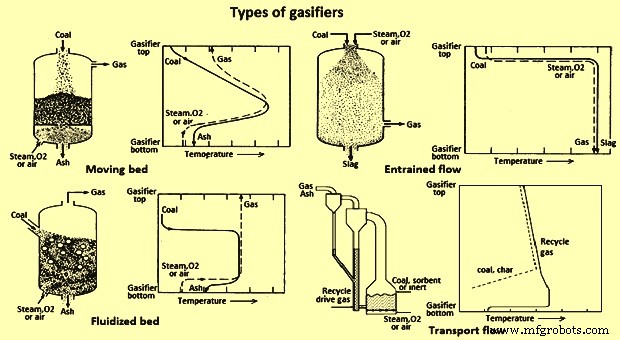

根据气体和燃料之间的接触,有四种类型的气化器(图 3)。这些是(i)移动或固定床气化器,(ii)流化床气化器,(iii)夹带床气化器,和(iv)输送流气化器。所有四种类型的气化器均基于碳质(含碳)原料(煤)的部分氧化(气化)。虽然这些都可以为直接还原铁的生产提供可接受的还原气体,但固定床和流化床气化炉是高灰分煤的首选。

图 3 气化炉的类型

移动床气化技术是最古老的技术,正在被广泛应用。气化炉又称固定床气化炉。气化介质缓慢流过固体颗粒的固定床。取决于气化介质的流动方向,这种类型的气化器的两种可能配置是上吸式和下吸式。由于焦油含量低,上吸式配置更常用。优选的进料煤尺寸为 5 毫米至 80 毫米。燃烧区的最高温度约为 1500 摄氏度至 1800 摄氏度,造渣和干灰气化区的最高温度约为 1300 摄氏度。温度分布在床层上形成,因此原料煤连续预热、干燥、热解、气化和燃烧。鲁奇气化炉是最古老的移动床气化炉技术。

流化床气化器具有表现为流体的固体颗粒床。在这种气化炉中,原料的粒径小于 5 毫米,颗粒悬浮在富氧气体中。上升的气体与原料反应并保持煤颗粒的流化状态。在这种类型的气化器中实现了均匀的温度分布。此外,在这种类型的气化器中,由于操作温度在 800 摄氏度至 1050 摄氏度的范围内,远低于灰熔融温度,因此避免了熟料的形成和床层的脱流。排灰可以干灰或结块灰的形式进行。干灰流化床气化炉传统上用于低阶煤。团聚灰流化床气化炉适用于任何等级的煤。

气流床气化炉使用粒径小于 0.1 毫米的煤粉颗粒,这些煤粉颗粒高速悬浮在蒸汽和 O2 流中。根据给煤的方法,干煤(氮气用作运输气体)或湿煤(在水浆中携带),气化炉几乎可以接受任何类型的煤。气流床气化炉确保高 C 转化率,因为它们在 1400 摄氏度至 1600 摄氏度的高温范围内运行(远高于灰渣造渣温度)。这些气化炉具有高容量,因为气体停留时间以秒为单位。

运输气化炉是干式无渣气化炉。运输气化器基于流体动力流场。它具有极好的气固接触和非常低的气固之间的传质阻力。它具有高度湍流的气氛,可以在低温下实现高煤量和高热释放率,从而避免炉渣处理和衬里侵蚀问题。

除了所需的 CO 和 H2,离开气化器的合成气还含有其他化合物。气化产物含有CO、H2、CH4等理想成分和CO2、H2O、灰分、夹带的烟灰、焦油、颗粒物、一定量的H2S(硫化氢)和微量氨、盐酸、氰化氢等不理想的成分.因此,合成气的净化是煤气化过程的一个重要方面。不需要的成分需要从产品气体中去除。有许多技术被用来去除不需要的成分。

煤气化过程的产物气体(CO、H2 和 CH4)具有燃料价值。如果使用固定床气化技术,合成气还含有芳香族有机化合物。通常情况下,1公斤烟煤可以转化为1.5至1.7立方米的合成气。

在原料灵活性方面,已经开发了几种气化装置设计以利用各种等级的煤。由于过程操作的性质,气化导致常规(非温室气体)污染物的气体排放量非常低。它还为捕获产生的 CO2 副产品提供了潜在的低边际成本途径,用于地质封存或提高油田采油率。

此外,煤气化过程需要大量用水。它们也是二氧化碳的大排放国。 1 吨合成气,典型煤耗约为 2.8 吨,需水量约为 6.6 吨,CO2 产生量约为 2.5 吨。释放的二氧化碳作为副产品,可以出售或压缩后输送到地下储存。

有几种气化器概念。下面给出了一些主要气化器概念的反应器的一般描述。

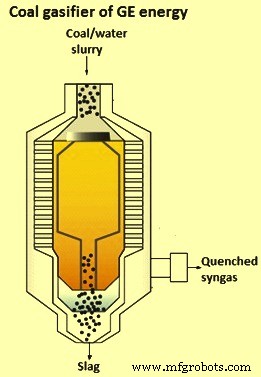

通用电气能源 气化器 – GE Energy 于 2004 年从雪佛龙公司收购了其气化技术。GE 煤气化炉包括一个单级、向下进料、夹带流耐火衬里气化炉,用于生产合成气。煤/水浆被泵入气化器顶部,与氧气一起通过单个燃烧器引入(图 4)。煤在高温(1200 摄氏度至 1480 摄氏度)下与 O2 发生放热反应,形成合成气。合成气主要含有H2和CO,还有炉渣。

图4 GE能源的煤气化炉

向下流动的炉渣被骤冷,然后通过锁斗装置从气化器底部排出。离开闭锁式料斗的水与炉渣分离并送至洗涤装置,之后可循环用于浆料制备。离开气化器的粗合成气可以通过辐射和/或对流热交换器和/或通过直接骤冷系统冷却,其中将水注入热的粗合成气中。从这些备选方案中进行选择是成本和应用的选择。

辐射冷却设计使用产生高压蒸汽的耐烟尘辐射合成气冷却器。炉渣在位于反应堆容器底部的水池中淬火,并通过锁漏斗排出。合成气在离开气化器后通过水洗涤器进一步冷却以去除细颗粒物质,然后将气体送至下游处理。直接骤冷系统使用出口气体水骤冷,其中离开气化器的热气通过骤冷环与水直接接触。然后将其浸入气化器容器下部的水中。然后将冷却的饱和合成气送至洗涤器以去除烟灰和颗粒。骤冷设计效率较低,但成本较低,通常用于需要较高 H2 与 CO 比例的合成气时。

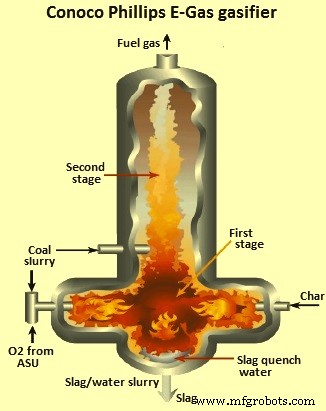

Conoco Phillips E-Gas 气化炉 – Conoco Philips E-gas 气化器最初由 DOW Chemicals 开发,并于 1987 年至 1995 年在路易斯安那气化技术公司 (LGTI) 进行了演示。它是一种气流床气化器,如图 5 所示。它是一个两级80% 的进料进入第一阶段(下)的气化器。气化炉为水煤浆进料、吹氧、衬有耐火材料的气化炉,具有连续除渣系统和干式颗粒去除功能。 E-Gas 工艺适用于多种煤种。

图 5 Conoco Philips E-gas 气化器

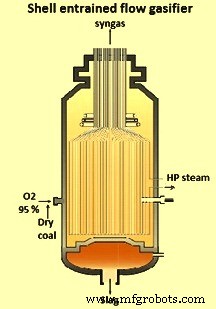

壳式气化炉 – 壳牌的气化技术包括干式进料、加压、夹带流、造渣气化炉。煤基变体是在 1970 年代开发的。使用运输气体(合成气或氮气)将煤粉碎并通过两组水平相对的燃烧器送入气化炉。预热的 O2 和蒸汽(作为慢化剂)混合并送入喷射器,在那里它们与煤反应生成主要由 H2 和 CO 组成的合成气,只有少量的 CO2,没有烃类液体或气体。热产品气体通过垂直的膜圆柱壁向上流动,如图6所示。

图 6 壳式应变流气化器

与向上流动的合成气夹带的熔灰沉积在水壁上并向下流动。它通过气化器的底部被移除,并在水浴中淬火。原料合成气在 1370 摄氏度至 1480 摄氏度的温度范围内离开气化炉,然后用较低温度的回收产品气体处理,以将夹带的任何熔融飞渣转化为硬化的固体材料。然后它进入合成气冷却器进行热回收,产生高压 (HP) 过热蒸汽。使用商业过滤设备或旋风分离器从气体中去除离开合成气冷却器的原料合成气中所含的大部分飞灰。任何剩余的飞灰都会在下游用湿式洗涤器捕获。

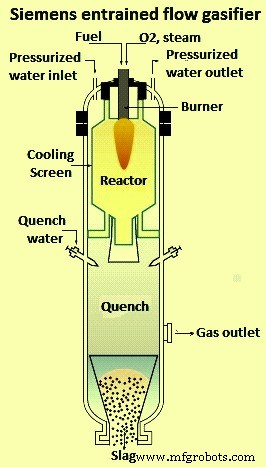

西门子气化炉 – Siemens 气化器是一种干式进料、加压、气流床系统,带有一个顶部燃烧的燃烧器,煤、O2 和蒸汽通过该燃烧器引入(图 7)。它可以设计为带有耐火衬里,用于低灰分原料,也可以在气化炉气化段设计气密膜壁结构。

图7西门子气流床气化炉

在气化器中形成的熔渣沿反应室向下流入骤冷部分,在此与来自一圈骤冷喷嘴的水接触后凝固,并通过锁斗装置排出。该气化炉碳转化率可达99%以上,适用于从无烟煤到褐煤的各类煤种。

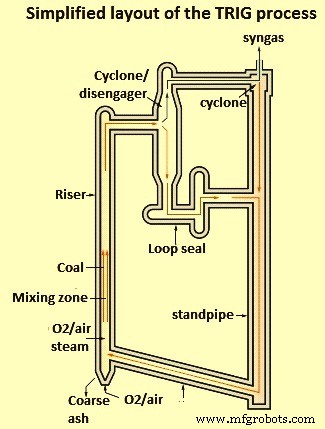

KBR TRIG煤气化炉 – 运输综合气化 (TRIG) 技术由 Southern 公司和 KBR Inc. 开发。它旨在处理反应性低阶煤,包括灰分高达 50% 和高水分含量的煤,并且可以使用蒸汽和空气进行操作或 O2 作为气化介质。吹气操作更适合发电,而吹氧操作更适合生产合成气。 TRIG流程的简化布局如图8所示。

图 8 TRIG 流程的简化布局

该系统包括一个循环气化器,该气化器由混合区、立管、分离器、旋风分离器、立管、环密封和J形腿组成。这旨在以高固体循环速率和气体速度运行,从而提高吞吐量、C 转化率和效率。原料合成气在装置的提升管部分形成,充满未反应固体的合成气从提升管通过一系列旋风分离器,在那里去除固体。灰分材料通过立管再循环,以允许利用未转化的 C 并向气化器提供热量。随着灰烬积聚在下降管中,它会从单元中排出。气化炉在中等温度和低于灰熔点的温度下运行,可以提高设备的可靠性和可用性。后者通过使用下游微粒过滤器得到增强,从而消除了水的洗涤,并显着减少了工厂用水量和废水排放。

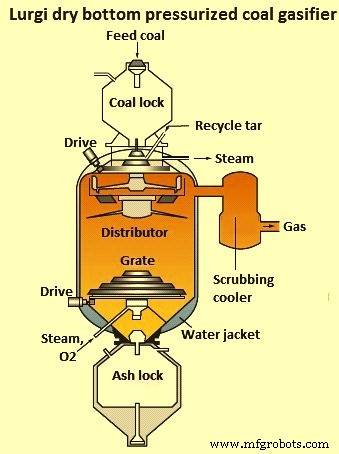

Lurgi 干式底部加压煤气化炉 – Sasol Lurgi 气化工艺包括蒸汽和 O2 与块状、低或中等粘性煤在压力为 20 kg/sq cm 至 30 kg/sq cm 的旋转炉排上的反应。干式底部加压煤气化工艺气化炉如图9所示。

图 9 Lurgi 干式底部加压煤气化炉

在炉排底部燃烧区,煤焦与 O2 一起燃烧,为气化反应提供能量。当煤在气化器中向下移动时,它被离开气化器的向上流动的合成气加热。热量使煤干燥,然后脱挥发分。一些脱挥发分产物在反应之前逸出并与粗合成气一起离开气化炉。随着脱挥发分的煤向下移动,它被来自下方燃烧区的燃烧产物气化。在干灰操作模式下,过量蒸汽与 O2 一起注入,以保持温度低于灰熔化温度。电机驱动的旋转除灰篦用于在“干燥”状态下清除灰烬并支撑煤层。

气化剂和燃料的逆流流动导致气化器的高热效率以产生具有大约2650 kcal/cum至2850 kcal/cum的热值的原料气体。根据原料煤的特性,产品气体按体积包含 25% 到 33% 的 CO2、15% 到 21% 的 CO、35% 到 41% 的 H2 和 10% 到 13% 的 CH4。用作合成气需要去除CH4和CO2。

自 1960 年代以来,Lurgi 工艺通过增加反应器尺寸和组件、将原料煤系列扩展到包括低阶煤以及使用空气代替 O2 作为气化剂而得到改进。此外,该设计已被证明可在高达 100 kg/sq cm 的压力下运行,以提高气化器的产量,同时增加原料气中的 CH4 含量。

British Gas Corporation 与 Lurgi 合作开发了一种新的气化炉底部设计,以避免与燃料/灰床中的旋转设备相关的问题,同时克服由灰软化温度设定的限制。气化区。这导致了 BGL 造渣气化炉。气化器与标准 Lurgi 反应器的不同之处在于 (i) 将炉排和灰锁替换为用于液体出渣的炉床,(ii) 通过风口而不是通过炉排引入气化剂 O2 和蒸汽, (iii)在反应器主体下部使用耐火衬里以减少热量损失。

BGL 造渣气化炉还可以在比标准 Lurgi 气化炉更高的气化温度下运行,因此,产品气体中的 CO/CO2 比率较高,而 CH4 含量相应较低。典型的气体成分(按体积计)为 2% 至 3% 的 CO2、55% 至 60% 的 CO、25% 至 28% 的 H2 和 6% 至 9% 的 CH4。高温提供了更好的蒸汽利用,因此,需要清洁和处理的水量大大减少。煤灰转化为炉渣,在去除时形成不可浸出的玻璃。这需要较低的炉渣粘度,这是通过添加助熔剂获得的,通常是石灰石或碱性高炉 (BF) 炉渣

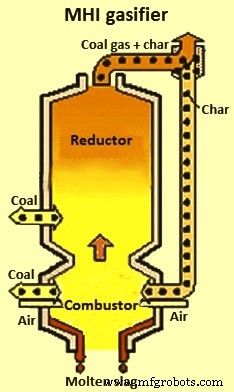

三菱重工气化炉 – 三菱重工 (MHI) 气化炉基于 Combustion Engineering 吹气造渣气化炉,由 Combustion Engineering(及其后续所有者)和 MHI 共同开发。它有一个干式进料系统,适用于含水量高的低阶煤。它是一种采用膜式水冷壁结构的两级气流床造渣气化炉。气化炉如图10所示。

图 10 MHI 气化器

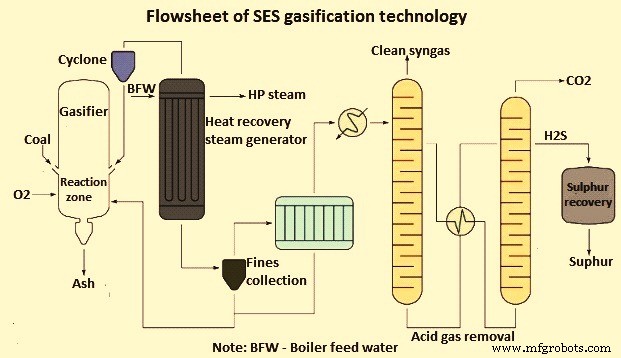

合成能源系统气化技术

Synthesis Energy Systems (SES) 拥有 U-Gas 气化技术的全球独家许可,该技术是一种单级流化床系统,可提供中低热值合成气。 SES气化技术流程图如图11所示。SES气化技术特别适用于低品质燃料的气化,包括各类煤。

干燥和磨碎的煤通过闭锁式料斗送入气化炉,气化炉由蒸汽和 O2 的混合物流化。这些反应气体通过分配格栅在气化炉底部引入,并在分配格栅中心的排灰口处引入。根据燃料中灰分的软化温度,床层的温度保持在 840 摄氏度到 1100 摄氏度之间。在这样的条件下,气化器内的燃料灰(矿物质)颗粒的浓度增加,从而它们开始聚集并形成较大的颗粒,这些颗粒通过重力从流化床中选择性地去除。这种设计允许 95% 或更多的燃料 C 气化。

图11 SES气化技术流程图

制造工艺