低阶煤干燥冷干技术

低阶煤干燥技术

Coldry 技术由澳大利亚的 Environmental Clean Technologies (ECT) Limited 开发。该技术包括将含水量高达 70% 的各种低阶煤(褐煤和次烟煤)中的水排出成高热值 (CV) 黑煤当量 (BCE) 颗粒,水分含量约为10%。 BCE 意味着 Coldry 球团的净能量值在范围内与许多黑煤的能量值相似。

Coldry 技术是一项专利工艺,它通过称为“褐煤致密化”(BCD) 的工艺改变低阶煤的自然多孔形式,以生产干燥而致密的球团。该技术基于最初由 CRA 和墨尔本大学在 1980 年代初期进行的研究。该技术已在 Bacchus Marsh Coldry 工厂的试验工厂规模上进行了演示。该工厂于 2004 年投产,并于 2007 年增加了水回收系统,并于 2011 年进行了升级改造,使其每年可生产高达 20,000 吨的 Coldry BCE 颗粒。该工艺已在多种低阶煤上进行了测试并证明是成功的。

工艺原理

Coldry 工艺结合了两个独特的方面,即 (i) 褐煤致密化和 (ii) 废热利用。该过程会刺激煤内的自然化学反应。该反应聚合煤化合物中的活性位点并排出化学结合水。活性位点的聚合破坏了煤的孔隙结构并排出了物理截留的水。喷射的水迁移到煤球团的表面。地表水通过利用相邻发电厂(PP)的余热蒸发。

BCD 是一种自然现象,煤的物理结构从潮湿、柔软、易碎的原材料转变为致密、干燥、坚硬的材料。随着时间的推移施加剪切应力以触发 BCD 需要一种非常特殊的处理类型。初级加工设备的设计和运行参数是根据原煤的特性量身定做的。

对原煤施加适量的机械剪切会产生柔软且具有延展性的煤“糊状物”,这使得糊状物能够低压挤压形成颗粒。这里的基本原理是,物理上捕获的水分被调动起来,随着水分迁移到颗粒表面并蒸发,颗粒的多孔结构坍塌并致密。

在可预测的时间范围内控制干燥速率是 Coldry 工艺的重要方面。此外,由于通过传统方法产生的热量相对昂贵,因此 Coldry 工艺利用废能源并将热量引导至颗粒的低温干燥。 BCD在40℃到70℃范围内进行比较理想。

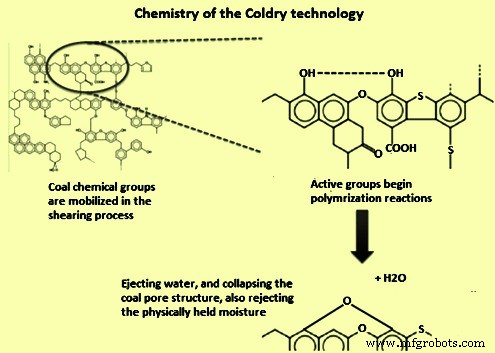

Coldry技术的化学原理如图1所示。

图 1 Coldry 技术的化学

Coldry工艺流程有以下三个不同的工艺阶段。

- 机械剪切 - 用于释放物理捕获的水分,这是通过破坏煤的多孔结构来实现的。这种机械剪切过程产生的煤浆具有适合挤压的稠度。

- 挤压 - 对煤浆进行挤压,以生产出适合后续干燥的最佳尺寸的球团。

- 干燥 - 进行干燥以蒸发颗粒内流动的水分,从而提供水分含量低于 15% 的成品。对于干燥,利用来自相邻 PP 的废能。任何其他来源的低品位废能也可用于干燥颗粒。

煤的干燥过程

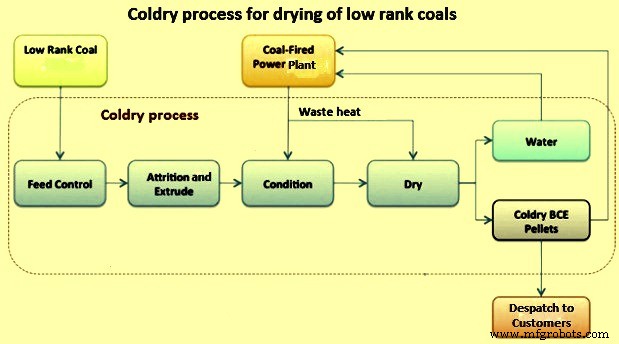

Coldry 工艺有以下六个步骤。工艺流程图如图2所示。

- 筛选和进料控制 – 将水分含量在 30% 至 70% 范围内的低阶原煤研磨至小于 8 毫米的尺寸。软易碎稠度的磨碎煤被送入缓冲仓并过筛。缓冲仓是一种储料斗,具有自动、变速进料控制器。在添加少量水之前,磨碎的煤的筛分去除了过大尺寸和污染物(异物)。磨碎的煤的筛分确保均匀地进料到下一个工艺步骤。可添加的水量取决于煤中的含水量,最高可达 5%。

- 磨碎和挤压——加水后的煤被送入“磨碎机”。在磨碎机中,煤的表面被摩擦和剪切以形成煤糊。煤面摩擦过程中的强烈混合引发了煤内的自然放热化学反应,这产生了一个自然过程,用于将化学捕获的水和物理吸收的水排出煤孔隙结构内。当这种增塑混合物在低压下被挤出时,反应会加速。挤出的煤通过传送带被送到“调节单元”。

- 调质——调质是在调质带上进行的,在此将挤出的煤糊颗粒在 40 摄氏度的暖空气中加热约 1 小时。挤出的煤的调质对煤进行表面干燥,以提供足够的绿色强度,使其能够承受向“填料床干燥机”(PBD)的下一步的过渡。挤压煤的韧性通过增加的干燥表面水平和硬度来描述。此外,随着硬化,产品收缩并分离成颗粒。在调节过程中蒸发地表水以及填充床干燥所需的热空气是通过与相邻 PP 的废热进行热交换而产生的。

- 包床干燥 - 从调节单元进入的湿煤球团在垂直 PBD 中进一步干燥至其最终水分水平。来自相邻 PP 的暖空气通过干燥器循环,以去除颗粒中的水分。交联反应在干燥器内完成,从而将强度提高到足以承受散装处理和运输的水平。干燥颗粒中的最终水分通常在 10% 至 14% 的范围内。影响最终水分含量的因素是(i)原煤的水分含量,(ii)原料煤的特性,(iii)热交换器单元提供的温度,以及(iv)时间干燥。

- 水回收 - 离开 PBD 的暖空气温度约为 30 摄氏度,并且高度饱和。这种饱和的暖空气中的水分在冷却时会凝结。这些回收的水被收集起来,可以在相邻的 PP 或任何其他地方使用,因为它没有污染物。

- 产品 Coldry 球团 - 进入的低阶煤现已通过永久去除结构和物理截留的水转化为 BCE 产品。该工艺的 BCE 产品称为 Coldry 颗粒。它具有高能量含量、稳定且不会再水化。可以运输使用。 Coldry 颗粒的典型特征是 (i) 直径 -16 毫米,(ii) 长度 - 45 毫米,(iii) 体积密度 - 大约 700 公斤/立方厘米 - 750 公斤/立方厘米,(iv) 水分含量 - 大约12 %,和 (v) 高热值 – 5550 kcal/kg。

图2 Coldry工艺流程图

商业规模设计与电厂集成

基于 Coldry 中试工厂,商业规模的 Coldry 工厂的设计已经准备就绪。 Coldry 商业工厂设计为模块化,因此可扩展。模块化方法意味着工厂的所有部分都可以在场外制造,然后用集装箱运输并组装。

Coldry 工厂的模块设计用于 (i) 每年 340,000 吨由 60% 水分煤制成的 Coldry 球团,每年 440,000 吨由 50% 水分煤制成的 Coldry 球团,或 600,000 吨由 40% 水分的 Coldry 球团煤。

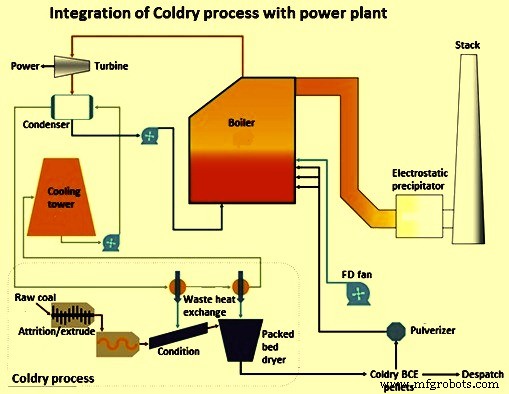

Coldry 工艺可以与 PP 集成。 PP 的粉碎机将 Coldry 颗粒研磨成适合注入 PP 的煤粉燃烧锅炉的煤粉。来自 PP 冷凝器的温度较高的冷却水被泵送到 Coldry 工艺进行热交换。 Coldry 热交换器的回水温度较低,但仍需要进一步冷却。 Coldry 过程中回收的水可以送入 PP 的冷却回路,从而减少从其他来源取水的需要。 Coldry工艺与PP的集成如图3所示。

图3 Coldry工艺与电厂的整合

Coldry 工艺的好处

Coldry 工艺有几个好处。好处如下所述。

流程优势 – Coldry 工艺的工艺优势在于 (i) 它利用低品位废能源作为主要能源,因此该工艺经济且减少了 CO2 足迹,(ii) 它减少了相邻 PP 的蒸发水损失(一个在该过程中回收的一吨水相当于通过 PP 的冷却塔损失一吨蒸发水),(iii)它能够回收高达 95% 的原煤干燥过程中排出的水,(iv)该过程是简单和机械,提供高可靠性和更易于维护,(v) 该过程在低温和低压下进行,从而降低能耗并延长设备寿命,(vi) 该过程是模块化的,由预制组件组成,便于安装, (vii) 它产生高质量的水作为副产品,无需昂贵的处理即可立即用于工业用途,并且经过轻微过滤即可饮用。

产品优势 – Coldry 颗粒的好处是 (i) 颗粒具有更高的热值,(ii) 颗粒不会重新吸收大气中的水分,(iii) 颗粒自燃的风险低,适合运输,(iv) 颗粒保留原煤的高价值挥发性物质因此是气化、煤制油和其他煤衍生化学品等下游工艺的理想原料,以及 (v) 原煤的低灰分含量(与硫类似)。

制造工艺