RH真空脱气技术

RH真空脱气技术

今天,二次冶金单元代表了初级炼钢过程和钢水连铸过程之间的通用连接。真空脱气是重要的二次炼钢工艺。该工艺最初用于钢水除氢,但现在也用于二次精炼,已成为二次炼钢越来越重要的工艺。较低的氢氮含量、超低碳含量、超低硫含量、较低的总氧含量以及钢的洁净度是炼钢车间安装真空处理设备的原因。

在新建钢厂中,真空脱气设施被考虑并集成到钢铁生产线中。现有工厂也有安装真空处理设备的趋势,为钢厂提供扩大产品组合的机会,并更灵活地应对钢铁市场形势。

自 1950 年代以来,已经开发了几种用于脱气目的的真空技术。这些技术包括 DH (Dormund Hoerder) 脱气、RH (Ruhrstahl Heraeus) 脱气、真空罐脱气 (VTD)、真空电弧脱气 (VAD) 和真空感应熔炼 (VIM)。在目前的情况下,RH 脱气和 VTD 工艺通常用于钢的大规模生产,以减少钢水中的气体和碳含量。 RH 脱气或 VTD 的选择严格取决于钢厂生产的钢种。在大多数情况下,相对于VTD,相对于VTD,RH脱气装置更占主导地位,因为它具有出色的混合性能,并且脱碳和脱气的循环时间短,导致每次处理大量的热处理。天。由于循环时间短,RH 脱气过程每天可以处理大量热量。此外,由于在此过程中实现了出色的混合性能,无论钢包的大小如何,都可以实现如此短的处理时间。

RH 脱气技术于 1950 年代后期在德国首次引入,在那里开发并安装了第一座 RH 脱气设备。 RH 脱气工艺以最初开发该工艺的 Ruhrstahl 和 Heraeus 命名。从那时起,RH 脱气装置进行了许多工艺改进。这些改进包括安装氧气枪、扩大通气管和容器直径,以及应用粉末喷射脱硫。 Kuwabara 介绍了 RH 脱气装置脱碳的综合模型,该模型考虑了真空压力、提升气体流量、容器以及通气管直径。据报道,在 RH 脱气装置中,碳含量低于 20 ppm(百万分之几)所需的时间可在 15 分钟内完成。

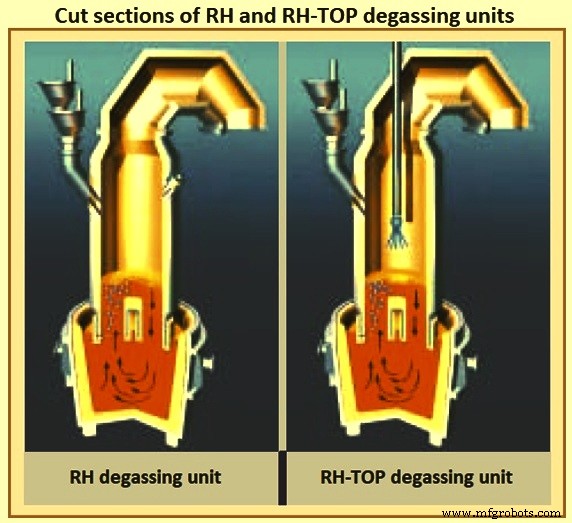

当配备额外的顶部喷枪时,RH 脱气称为 RH-TOP 脱气。 RH 脱气和 RH-TOP 脱气装置(图 1)使用真空再循环工艺的原理,特别适用于在经济有利的条件下生产碳含量极低的钢种。 RH脱气装置的主要功能是脱氢、自然和强制脱碳、钢液的化学加热、化学分析和钢液温度的精确调节。这些活动在真空条件下进行。低氢含量是生产用于石油和天然气行业的高强度钢种和钢种的主要先决条件。 RH脱气技术可以在很短的真空时间内实现非常低的氢气含量。

图 1 RH 和 RH-TOP 脱气单元的切割部分

RH脱气工艺作为钢水二次精炼的工具,具有真空脱气、脱碳、去除夹杂、脱氮、去除夹杂等多种冶金功能,具有广泛的应用前景。广泛用于生产超低碳钢、轴承钢、管线钢、弹簧钢、硅钢等。

RH 脱气装置通常由一个耐火衬砌块式或分体式容器组成,在容器底部装有两个耐火衬里通气管,与真空泵相连。其他组件是液压或机械容器或钢包提升系统(在 RH-TOP 的情况下)、多功能顶吹喷枪以及测量和取样系统。通过真空料斗系统在真空下添加材料。容器、通气管和顶部的耐火修复和预热可以在单独的机架中进行。该设计的特点是单容器安装(容器提升系统)、快速容器更换(钢包提升系统)或双容器安装,以提高可用性。

RH 循环脱气工艺已证明其在全球大量炼钢车间的广泛适用性,适用于短出钢时间的操作,涵盖高达 400 吨的热量。 RH 脱气设备中的真空处理生产的钢材可以满足高钢质量的需求。为了实现这一点,钢水被允许在真空室中循环,在该真空室中,压力的显着下降导致其分解成最小的部件。表面积的增加使钢水能够尽可能地脱气。该工艺需要可靠的真空装置,能够在多尘和高温等非常困难的条件下吸走非常大的流量。

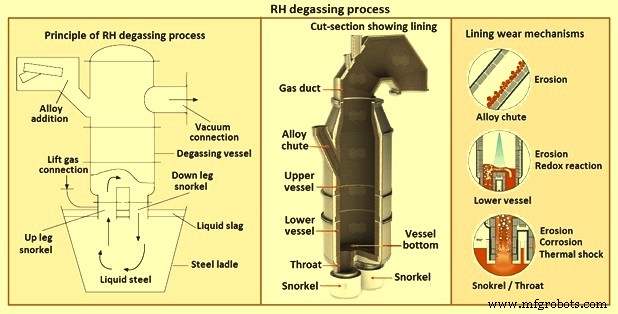

RH 脱气过程依赖于将钢水从钢包中吸入配备两个通气管(上腿和下腿)的真空室。当惰性气体吹向钢水时,迫使钢水在真空室和钢包之间循环流动。脱气过程主要发生在液体内部、真空室飞溅金属和气泡表面,涉及复杂的化学反应和输运现象。图2为工艺原理及容器内衬等工艺流程。

图2 RH脱气过程

工艺开发

最初引入 RH 工艺时,主要目标是降低钢水中的氢含量。由于容器中的真空不足,第一个结果没有预期的那么成功。 1960 年代早期蒸汽喷射器真空泵的应用能够达到足够低的压力,导致氢气含量低于 1 ppm。从那时起,RH脱气工艺在真空条件、反应容器设计和几何形状(尺寸和形状)、通气管的横截面以及RH脱气装置的容量方面不断发展。

RH 脱碳工艺在 1970 年代末首次引入脱碳工艺。如今,使用该工艺可以获得低于 20 ppm 的极低最终碳含量,这是生产汽车板材所需的。在脱气过程中添加合金元素,由于没有空气和避免金属渣反应,具有提高铁合金收率和钢化学分析准确性的优点。

进一步的发展是在 RHO、RH-OB、RH-KTB、RH-MESID 和 MFB 工艺中的 RH 脱气处理期间使用气态氧。在 MFB 工艺中,RH 脱气单元配备了多功能燃烧器 (MFB)。 MFB 是一种能够从插入真空室的单个喷枪吹出燃料和氧气的装置。它允许在真空处理期间和待机期间将热量保留在真空室内。这减少了金属在腔体内的粘附,同时可以在加工过程中通过吹氧来生产超低碳钢。这些过程的目的是加速脱碳反应,通过铝热反应再加热钢水,重熔头骨,通过在脱碳期间将产生的一氧化碳气体转化为二氧化碳气体来保持容器处于高温状态,并在处理之间加热耐火衬里的容器。最近,一些 RH-TOP 喷枪已用于将粉末吹入钢液中,以将硫或碳含量降至最低水平。如今,除RH-OB外,所有这些工艺都称为RH-TOP脱气工艺。

基本上,发展 RH 脱气和 RH-TOP 脱气工艺是重要的(i)通过改进真空泵、通气管设计、容器设计、改善脱碳条件来加快脱碳和脱气,(ii)提高铁-合金添加,(iii) 通过为这些活动安装一个专用站,将合金化或金属丝添加等活动与 RH 处理分开,以及 (iv) 优化工厂布局,以减少钢包运输时间和通气管浸泡时间对循环时间。

RH 脱气设备概念

RH 脱气工艺的一个独特特点是可以合理地构建广泛的工厂概念,以适应炼钢车间的特定布局、所需的循环时间和满足可用性要求。供 RH 脱气装置考虑的一系列设计标准见表 1

| 表 1 RH 脱气设备的设计标准 | |

| 容器概念 | 单容器 |

| 双船 | |

| 双面型 | |

| 钢包运输 | 1个钢包车或2个钢包车(治疗期间更换钢包车) |

| 沉浸式呼吸管 | 船舶下降(通过绞盘系统、摇臂系统或液压系统) |

| 钢包提升((通过液压缸或绞盘系统)) | |

| 呼吸管保养 | 治疗位置 |

| 处于待机状态(仅限双缸型) | |

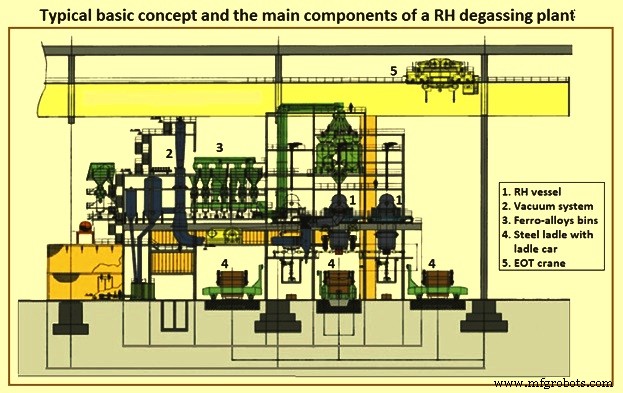

RH 脱气装置的循环时间、冶金能力和常规实现的高质量生产取决于 (i) RH 脱气装置的概念,(ii) 将 RH 脱气装置嵌入炼钢车间的工艺流程中,( iii) RH 容器的设计,(iv) RH 脱气装置的真空系统和其他组件的性能,(v) 耐火材料的定期维护,(vi) 渣调和渣冶金,(vii) 整体稳定的生产条件, 和 (viii) 自动化系统。图3显示了RH脱气装置的典型基本概念和主要组成部分。

图3典型的基本概念和RH脱气设备的主要组成部分

RH脱气装置通常配备二级自动化系统。基于冶金模型实现了包括硬件、系统软件和应用软件的二级自动化系统。二级应用软件和模型软件被设计为独立可执行的程序。适用的软件为模型提供来自各种来源的数据并接收计算的模型数据。应用软件与模型软件之间的通信是通过数据库表实现的,数据库表向模型提供输入数据并接收模型的输出。另一方面,Level-2 收集所有处理数据以生成传递和热量报告。 2 级自动化主要由单个对话框操作,该对话框通常设计用于伴随过程观察并提供要在 1 级自动化上执行的设定点数据。 2 级自动化只需要操作员的少量输入。

RH脱气工艺 特点

该工艺主要由一个耐火衬里的圆柱形反应容器组成,该反应容器底部有两根钢管。反应容器上部衬有耐火粘土/氧化铝砖,下部衬有氧化铝/菱镁砖。两根钢管分别是进气管和排气管。两者都是完全耐火材料,内衬氧化铝耐火材料,但只有下部外部涂有耐火材料。进气管下段装有多根注气管,呈一层或两层排列,沿圆周均匀分布。反应容器的设计使得钢水通过入口通气管上升,并在通过出口通气管脱气后落回钢包中。反应釜顶部设有排气装置、铁合金添加设施以及观察窗和控制窗。

RH 脱气装置通常用于长序列低碳钢等级的真空处理和脱碳。 RH 脱气过程的冶金和操作特征包括 (i) 快速脱碳至低于 20 ppm,(ii) 去除氢和氮,(iii) 使用较便宜的高碳铁合金,(iv) 化学加热镇静和非镇静热处理,(v) 提高钢的非金属夹杂物清洁度,以及 (vi) 良好的成分控制。

顶吹喷枪系统安装在 RH 脱气容器上方,具有多种功能。 2,000 N cum/hour 到 4,000 N cum/hour 的吹氧率和 2 MW 到 4 MW 的安装燃烧器容量是该工艺的典型设计特征。对于过程监督,喷枪可以配备电视摄像机。此外,顶吹枪可配备吹粉功能,以对钢液进行深度脱硫。 RH-TOP脱气工艺功能包括(i)吹氧强制脱碳和化学加热,(ii)通过气体/氧气燃烧加热RH容器耐火材料,(iii)吹粉脱硫,(iv)使用快速去除结壳氧气射流,以及(v)通过外部点火装置提前点火。

通过 RH 脱气工艺可以最经济甚至独特地生产多种质量钢。在很短的处理时间内实现了极低的碳和氢含量。只有最小的温度损失。不需要特殊的渣措施、钢包浮渣或多孔塞。化学成分可以精确调整。扩展的产品组合、高质量的产品、提高的生产率和最大限度地减少钢包维护是进一步的好处。

RH 真空脱气过程通常不会达到平衡,氢、碳和氮的去除量取决于动力学考虑。脱碳机理相当复杂,因为反应动力学取决于循环速率和脱碳速率。浴混对脱碳也有影响。

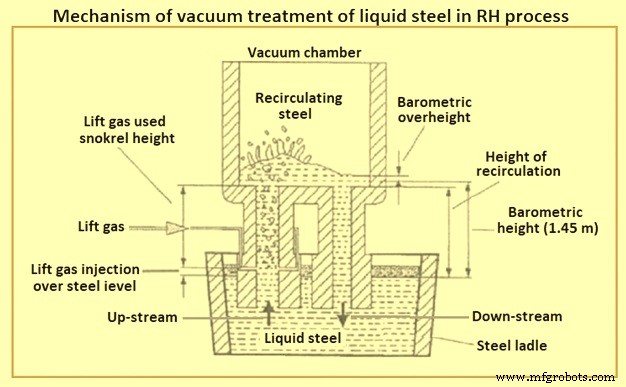

由于 RH 脱气过程是基于钢包和 RH 容器之间的液态钢交换,因此钢再循环的速率决定了冶金反应的速度和假定确定的冶金目标的过程持续时间。钢水循环取决于设备的几何形状,例如通气管直径、设备半径以及提升气风口的位置和数量。假设在 1,600 摄氏度时的设计钢水密度为 6.94 吨/立方米。在深真空条件下,施加在钢包表面的大气压力导致通气管中的钢上升到约 1.45 m 的气压高度。 RH脱气过程钢液真空处理机理如图3所示。

图3 RH工艺钢液真空处理机理

汽车和其他外露板以及电气行业(例如变压器)的板是典型的最终产品,由在 RH / RH-TOP 脱气装置中加工的液态钢制成。

操作步骤

下面描述 RH 脱气过程操作中的各个步骤。反应容器首先被预热到所需的温度,通常根据工厂要求在 900 摄氏度到 1500 摄氏度的范围内变化。

RH 脱气过程开始于钢包车将装有钢水的钢包移动到处理位置,然后将反应容器降低或将钢包提升到所需的高度,使通气管浸没在钢中。在两个通气管充分浸入钢水后开始脱气过程。在通气管浸入之前,在进气管的气管中开始注入惰性气体,通常是氩气。氩气作为提升气体,增加进入进气管的钢水速度。

在达到通气管所需的浸入深度后,反应容器通过真空泵系统抽真空,该真空泵系统通过排放管(排气)连接到反应容器。产生真空(负压),钢水被吸入两个通气管。注入混合物中的氩气会增加上腿通气管中的压力。这种压力通过通气管产生液态钢循环。现在可以进行脱气、吹氧、化学分析和温度调整等冶金处理步骤。脱气结束时可根据钢水过热度进行合金添加。

反应容器中的液态钢被脱气并通过出口通气管回流到钢包中。脱气后的钢比钢包中的液态钢稍冷。由密度差异(较冷的脱气钢水的密度大于钢包中的热钢水的密度)产生的浮力搅动熔池。反应容器中钢水的循环速率控制脱气。循环速率取决于提升器氩气的量和真空度。循环时间通常在二十到三十分钟的范围内。根据其尺寸,RH 脱气装置能够循环每分钟 85 吨至每分钟 135 吨的钢水。

当确定钢水的化学成分并发现令人满意时,将脱气通气管从钢水中取出,关闭氩气,并将氮气引入上段通气管中,以防止注射管冻结。脱气操作完成,钢包被转移到后处理或接管位置。

在生产过程中,操作员由过程自动化系统引导。该系统使用许多数学模型来预测冶金参数并创建设定点,例如,根据不同的接收参数和处理时间循环计算钢温度,通过确定接收钢样品和过程中添加的材料来确定化学成分.还可以根据初始含量、脱气时间、真空压力曲线、提升气体速率等为脱气功能的状态(如脱氢和脱氮)创建预测和设定点,通过周期性确定钢的碳和氧含量来确定脱碳状态,以及各种功能的设定点,如吹氧、真空和提升气体模式等。

此外,Level-2 系统与前后单元以及实验室的生产计划和过程自动化连接,以便向操作员提供所有相关数据。数据跟踪正在收集来自 Level-1 系统和过程模型的所有相关数据,以创建不同的热量和生产报告。所有这些数据都存储在一个数据库中,以使系统为将来的数据应用做好准备。

RH 脱气装置可用性

除了较短的循环时间外,还应考虑 RH 脱气装置的可用性,以便在炼钢车间进行生产计划。最关键的是维护呼吸管所需的时间。在处理了六次加热序列后,通气管需要进行中间维护(去皮和耐火材料喷枪)。根据具体的渣和处理条件和可用的工具,维护工作需要20分钟到60分钟。更频繁的维护会延长通气管的使用寿命。在 60 次加热到 300 次加热后,再次取决于处理条件以及耐火材料的质量和通气管的设计,通气管需要更换。需要进一步的耐火材料维护,主要是在底部区域,每 2 到 3 次通气管活动。在当今的 RH 脱气装置中,船舶更换为通气管更换和船舶维护,以减少工厂的停机时间。

制造工艺