钢镀锌的冶金方面

钢铁镀锌的冶金方面

不受表面保护的钢制物体会因雨、雪、风和极端温度等各种环境条件而受到严重损害。这些不利的环境条件将铁转化为氧化铁并腐蚀钢,从而导致体积增加和强度降低。为避免环境条件作用于钢材表面,使用了各种保护性表面涂层。在不同类型的表面涂层中,镀锌是一种非常流行和可靠的表面涂层。

钢材采用热浸镀锌涂层,以提高钢材的防腐性能,以确保其使用寿命尽可能长,维护工作量最少。在钢上生成锌和锌合金涂层是商业上最重要的加工技术之一,用于保护暴露在腐蚀性环境中的钢铁物体。从技术的角度来看,镀锌的原理一直没有改变,因为这种涂层在 200 多年前开始使用。

热镀锌通常用于表面易磨损的产品,例如车辆的门槛、运输车、台阶、扶手和格栅。

镀锌在底层钢和锌涂层之间形成冶金结合,从而形成钢本身的一部分的屏障。镀锌涂层对底层钢的附着力至少是任何其他涂层的十倍。在镀锌过程中,熔融锌与钢中的铁发生反应,形成一系列锌铁合金层,如图2所示。该图显示了镀锌钢横截面的典型微观结构由三层合金层和一层纯金属锌组成的涂层。

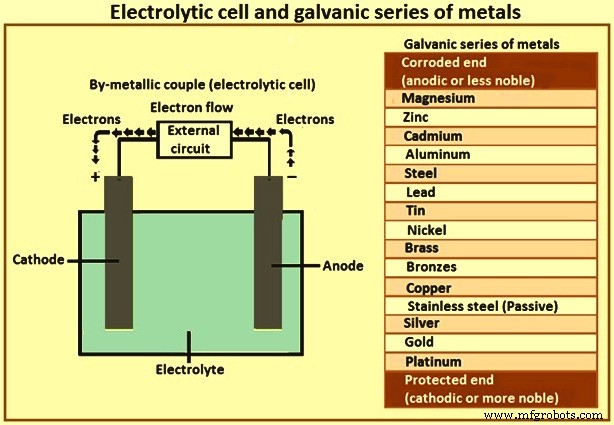

锌涂层主要通过两种方法来改善钢的水腐蚀,即(i)屏障保护和(ii)电流保护。在屏障保护中,将钢与腐蚀环境隔开的锌涂层在腐蚀环境到达钢之前首先腐蚀。在电流保护中,由于锌在环境条件下的惰性或对铁的阳极性较低,因此会形成电解池,因此会牺牲腐蚀以保护基材钢,即使某些钢暴露为涂层中的切边或划痕也是如此。图 1 显示了一个电解槽和一系列金属。

图 1 电解槽和原电池系列

镀锌层的阴极保护

金属锌对钢是阳极的。在电解液存在的情况下,镀锌钢上的阳极锌涂层优先于阴极钢基体腐蚀,从而防止可能因涂层意外损坏而暴露的小区域腐蚀(图 1)。只要有锌涂层,这种阴极保护就会继续。锌的阴极保护机理如下。

当锌和钢在电解液中接触时,会产生电位差并形成电解池。由于锌比钢更具电化学活性,它成为所有钢的阳极,防止在钢表面形成小的阴极和阳极区域。由于电池内电势的差异,带负电的电子从锌阳极流向钢阴极,阳极中的原子转化为带正电的锌离子。在阴极表面,带负电的电子吸引电解液中带正电的氢离子并与之反应,释放氢气。钢阴极和电解液之间没有化学反应。这种现象称为阴极保护,可防止钢阴极腐蚀。阳极表面带正电的锌离子与电解液中带负电的氢氧根离子发生反应,锌被缓慢消耗,为钢提供牺牲保护。当锌涂层中的不连续性或损坏使底层钢暴露时,锌为钢提供的阴极保护可确保暴露的钢不会腐蚀。

美国材料与试验协会 (ASTM) 的暴露测试表明,在广泛的暴露范围内,锌的面板重量损失(腐蚀速率的量度)远低于钢。镀锌涂层的消耗率在钢的七分之一到八十分之一之间,因此即使在腐蚀性环境中,热浸镀锌也能提供较长的使用寿命。

电镀工艺

用于生产锌涂层的典型加工方法包括热浸镀锌、热喷涂和电沉积。热浸镀锌是钢件镀锌的一种常见且流行的技术。它包括通过分批或连续处理将钢物体浸入锌或锌合金的液体浴中。连续工艺对板材、线材、管材等盘绕产品更为有利,而间歇工艺通常用于散装产品。

一般而言,在浸入液态锌浴之前,首先要清洁待镀锌的钢制物体,以消除可在锌浴中反应的任何表面氧化物。当被引入液态锌镀液时,物体的表面要非常干净并且没有表面氧化物。在热浸之后,钢与镀层反应形成涂层,物体被取出,冷却,有时随后进行热处理。图2为镀锌过程。

图2镀锌工艺及镀锌层横截面

在对冷轧板进行镀锌的情况下,该板通常在镀浴之前在 650 摄氏度以上的温度下进行在线退火,然后在进入镀浴之前冷却至 470 至 490 摄氏度左右洗澡。锌在 419 摄氏度时熔化,通常在 465 摄氏度的温度下。钢板具有足够的高温强度,因此可以将其拉过退火炉和锌浴而不会撕裂或变形。在板材浸入镀液的过程中(在某些涂装线中,时间仅为 2 秒左右),钢和熔融锌会发生冶金反应。

在该反应过程中,处于固态的钢的表面原子与处于熔融状态的镀液中的锌原子相互作用。这种相互作用被称为“扩散”。锌原子向钢的方向移动,钢中的铁原子向熔融锌移动。结果是在钢和熔融锌之间形成固体“混合”层。该层包含特定比例的锌和铁原子,被称为“金属间”化合物。不同金属原子的混合称为合金化,在镀锌过程中形成的扩散区是一种金属间合金。正是这个合金区,如果形成得当,可以在钢和锌涂层之间提供良好的结合。

如图 2 所示,锌涂层的 gamma、delta 和 zeta 层的硬度(以 DPN(金刚石金字塔数)表示)高于底层钢。由于这种较高的硬度,这些层提供了出色的保护,防止涂层因磨损而损坏。硬度低的涂层的 eta 层具有相当的延展性,并为涂层提供了一定的抗冲击性。 zeta、delta 和 gamma 锌铁合金层实际上比基础钢更硬,从而使镀锌钢具有出色的耐磨性和机械损伤性。使用中的磨损或重载条件可以去除镀锌表面相对较软的 eta 锌层,但随后会暴露非常硬的 zeta 合金层以抵抗进一步的磨损和重载。

表面张力会导致一层熔融锌在钢离开熔池时粘附在钢上。多余的锌被擦掉后,剩余的液体在冷却到 419 摄氏度以下时凝固。最终产品(镀锌钢)由钢芯组成,两面都有金属间合金层和外锌层。如果锌浴不含铝,涂层的横截面可能类似于图 2。

因此,镀锌钢物体的成分包括 (i) 覆盖层或涂层合金,(ii) 覆盖层和包含一系列金属间化合物的基体钢之间的界面层,以及 (iii) 基体钢.这些区域中的每一个都可能受到镀液时间和温度以及镀液和基材钢的化学成分的影响。图 2 所示的金属间合金层是锌和铁原子的混合物。它们在钢和锌外涂层之间提供高度的结合。不幸的是,这些合金的延展性很差,即它们又硬又脆。当镀锌板成型时,合金中很可能发生剪切裂纹,锌涂层剥落。这种行为严重限制了将镀锌板成型为拉制杯形、屋顶板、紧密锁缝或高度拉伸的汽车挡泥板等形状的能力。

合金层对于实现钢和锌之间的良好结合至关重要。该层也是连续的(在物体的整个表面区域上),以使涂层没有孔隙。在不干扰合金结合区形成的情况下,改变合金的性质,使镀锌板形成复杂的形状成为可能。

硬度、延展性和附着力相结合,为镀锌涂层提供了非常好的保护,防止在粗暴处理过程中受到损坏。镀锌层的结构及其锌铁合金层的相对厚度对镀层的保护寿命影响很小或没有影响。保护寿命取决于总涂层质量。

涂层的厚度与涂层质量成正比。热浸镀锌涂层的厚度取决于钢与锌反应时形成的锌铁合金层的厚度。镀锌钢的涂层厚度越高,耐腐蚀性能越好,耐用性也越高。然而,它会导致钢的低成型性。镀锌层的抗拉强度随着厚度的增加而增加。此外,镀锌涂层在角落和边缘处稍厚,这是一个重要优势,优于大多数在这些关键区域变薄的有机涂层。

镀锌层的厚度、合金结构和光洁度受 (i) 钢的表面状况和 (ii) 钢的成分影响。增加在镀锌浴中的浸泡时间不会增加镀层厚度,但硅钢除外。此外,双浸或二次镀锌不会增加镀锌层的厚度,会对涂层外观产生不利影响。

钢材的表面状况 – 镀锌前喷砂钢会使表面粗糙并增加其表面积,从而提高对熔融锌的反应性。在镀锌过程中会发生更大的锌铁合金生长,从而产生更厚的涂层,但以更粗糙的表面和更差的外观为代价。这种方法在获得较厚涂层方面的应用通常受到实际和经济考虑的限制。

钢的成分 – 硅和磷的含量都会对镀锌涂层的结构、外观和性能产生重大影响。在极端情况下,涂层会过厚、过脆且容易损坏。

某些水平的硅含量会导致镀锌涂层过厚。这些非常厚的涂层是由于钢与熔融锌的反应性增加以及钢表面上锌铁合金层的快速生长造成的。硅含量在 0.04% 到 0.14% 范围内的钢的涂层厚度会过度增长。硅含量在 0.15% 到 0.22% 之间的钢的增长率较低,并且随着硅含量超过 0.22% 的增加而增加。

磷含量超过约 0.05% 的阈值水平会显着提高钢与熔融锌的反应性,并导致涂层快速生长。当与硅结合时,磷会产生不均衡的效果,产生过厚的镀锌层。

作为含硅和磷钢是否适合镀锌的指南,适用的标准是 (i) % Si 小于 0.04 %,和 (ii) % Si + (2.5 x % P) 小于 0.09 %。硅钢的镀锌层通常呈暗灰色或斑片灰色,表面粗糙,易碎。

涂层使用寿命与增加的厚度成正比,不受外观影响,前提是涂层完好且连续。一般情况下,硅磷钢镀锌层的厚度、附着力和外观都不受镀锌人员的控制。

镀锌钢的力学性能

镀锌工艺对正常镀锌的结构钢的力学性能没有影响。

强度和延展性 – 多年来进行了大量的实验和测试,以确定热浸镀锌是否以及在多大程度上影响低碳、非合金和低合金钢的机械性能。试验结果简述如下,适用于常温(460℃)和高温(560℃)镀锌钢。

热镀锌钢的极限抗拉强度、屈服强度、断裂点伸长率和收缩率在焊接和非焊接状态下热浸镀锌后基本保持不变。热镀锌时会降低冷加工或热处理钢的强度。减少的程度取决于加工程度或热处理的性质。热镀锌钢的缺口韧性较人工时效试样有所降低,但不足以影响钢材的使用。

钢的延展性不受热镀锌的影响。然而,过度弯曲会导致锌涂层本身开裂。很多钢种的1t弯头镀锌后会脆化,但所有钢种的镀锌2t和3t弯头都可以完全矫直而不会开裂。

在一项研究中,对来自世界主要工业领域的 19 种不同结构钢在镀锌前后的力学性能进行了调查,发现镀锌工艺对任何钢的拉伸、弯曲或冲击性能没有影响。研究的结构钢。此外,即使是最高强度的版本,在经过抑制的 HCl 或 H2SO4 的典型预处理后也没有表现出氢脆。

只有在镀锌前对钢进行冷加工时,才能检测到由镀锌工艺引起的机械性能变化,但只有某些性能受到影响。因此,冷轧钢的抗拉强度、屈服强度和拉伸伸长率不受影响,只是40%冷轧钢的拉伸伸长率往往会因镀锌而增加。

脆性和开裂 – 冷加工降低了钢的缺口韧性,提高了脆性断裂的转变温度。随后在升高的温度下老化会加强这种效果。即使钢本身时效硬化,冷加工的效果也足以使钢的韧性不足以满足适用的要求。在某些情况下,在镀锌浴的高温下可以加速老化过程。然而,无论是否热镀锌,这些钢最终都会变脆。

在热浸镀锌中,重要的是要知道组件是否经过冷加工。铝镇静钢和硅镇静钢都会受到冷变形和镀锌时效的负面影响。如果无法避免敏感钢的冷加工,则钢应在 600 摄氏度至 650 摄氏度的温度下消除应力 30 分钟或在镀锌前进行正火处理。然而,易受影响的钢相对来说不是很常见。

普通非合金或低合金结构钢的热镀锌不会引起氢脆。在酸洗过程中可以吸收的氢气,主要是在浸入锌时被热排出。然而,氢的吸收会导致一些硬化或高强度钢的脆化。用爆破代替酸洗可以避免这个问题。

由于锌渗入钢的晶间边界,在某些情况下,热浸镀锌中会发生晶间开裂。其先决条件是通过钢的焊接或硬化产生了很大的应力。在普通结构钢的热浸镀锌中,由于锌渗透引起的晶间开裂或断裂的风险可以忽略不计。然而,硬化材料可能很敏感。如果钢在高于锌浴的温度下退火,即高于 460 摄氏度,则可以将开裂的风险降至最低。

脆化 – 镀锌后钢材处于脆化状态是非常罕见的。脆化的发生取决于多种因素。在某些条件下,某些钢会失去其延展性并变脆。可能会发生几种类型的脆化,但在这些类型中,只有应变时效脆化会因镀锌工艺而加剧。以下信息用于关键应用的指导。

对应变时效脆化的敏感性 – 应变时效脆化是由某些钢(主要是低碳钢)的冷加工引起的,随后在低于 600 摄氏度的温度下时效,或由低于 600 摄氏度的温加工钢引起。所有结构钢都会在一定程度上变脆。脆化程度取决于应变量、时效温度下的时间和钢成分,特别是氮含量。已知以氮化物形式束缚氮的元素可用于限制应变老化的影响。这些元素包括铝、钒、钛、铌和硼。

氢脆 – 氢可以在酸洗过程中被吸收到钢中,但在镀锌温度下会迅速排出,对于没有内应力的部件来说不是问题。某些经过冷加工和/或在酸洗过程中受压的钢可能会受到氢脆的影响,以至于在镀锌前可能会发生开裂。

镀锌过程包括浸入约 450 摄氏度的熔融锌浴中。镀锌的热处理效果可以加速冷加工的易感钢的应变时效脆化的发生。镀锌工艺的其他方面都不是很重要。

焊接应力 – 在焊接结构中,焊接应力通过热浸镀锌部分降低。受焊缝热量影响的区域的硬化应力也降低了。这意味着热浸镀锌形式的焊接结构比未经处理的形式具有更高的静态强度。

疲劳强度 – 热浸镀锌对疲劳强度的影响因钢种而异。铝镇静钢的减少量相对较小,而硅镇静钢的减少量可能会更高一些。其原因是铁锌层的不同成分。在疲劳条件下,该层会形成裂纹,从而成为钢表面开裂的引发剂。

然而,在实验室实验中确定疲劳数据时,将热浸镀锌材料与“新的”未经处理的钢进行比较。但是,如果未经处理的结构暴露在室外,它会立即受到腐蚀。形成比一般腐蚀深 5 到 7 倍的凹坑,疲劳强度迅速下降。相反,热浸镀锌钢的疲劳强度在暴露时间内没有明显变化,只要锌涂层保留在钢表面上。在正常情况下,锌涂层不会出现点蚀。热浸镀锌引起的疲劳强度降低与腐蚀攻击引起的降低相比要小。还需要注意的是,喷砂,尤其是焊接也会降低疲劳强度。

实际经验表明,通常镀锌的钢的疲劳强度不会受到镀锌的显着影响。某些钢,特别是硅镇静钢的疲劳强度会降低,但与未镀锌钢的点蚀和焊缝的影响相比,任何降低都很小。

出于实际目的,如果设计寿命基于焊缝的疲劳强度,则可以忽略镀锌的影响。疲劳强度会因缺口和焊缝的存在而降低,无论涉及加热循环的工艺(如镀锌)的影响如何。热作工件的快速冷却会引起微裂纹,特别是在焊接区,产生缺口效应,从而降低疲劳强度。

在关键应用中,焊接钢结构的镀锌规范要求镀锌后进行空气冷却而不是水淬,以避免微裂纹和疲劳强度降低的可能性。

冷加工 – 镀锌前的冲孔、剪切和弯曲等冷加工会导致易受影响的钢材脆化。厚度小于 3 毫米的钢材不太可能受到显着影响。

热镀锌钢和防火 – 热镀锌钢不燃烧,但温度升高时强度降低。钢结构在达到临界温度之前保持稳定。根据装载情况,这发生在 500 摄氏度到 750 摄氏度之间。

暴露在高温下的热镀锌钢 – 一项关于热浸镀锌涂层在暴露于高温时如何反应的研究表明,涂层可以应对高达 275 摄氏度的温度,如果暴露时间相对较短,这是正确的。对于超过几周的暴露时间,这个温度太高了。研究结果表明,与低温镀锌形成的涂层相比,高温镀锌涂层(浸入560℃)对高温的反应更差。

原因是高温导致涂层中的固相转变。最外层的纯锌涂层转变为金属间铁锌相。当整个涂层由这种铁锌相组成时,它会变得更脆并且会形成裂纹,尤其是在冷却过程中(循环过程)。高温镀锌涂层特别敏感,因为它们从一开始就主要由金属间相组成。应避免高温和机械应变的组合,例如振动。含有大量纯锌的低温涂层最有可能长时间承受高温。

耐磨性 – 纯锌是一种软金属,但它比大多数可用的有机涂层更硬。然而,在热浸镀锌过程中产生的金属间铁锌相非常坚硬,甚至比普通建筑钢还要硬。因此,铁锌相比纯锌更耐磨。研究表明,金属间层的耐磨性是纯锌层的4~5倍。

耐大气腐蚀 – 热浸镀锌涂层的预期寿命大致与涂层厚度成正比。因此,在任何给定的环境中,都可以预测涂层在需要修复之前将持续多长时间。镀锌层的预期寿命是根据钢材表面出现 5% 的红锈。

热浸镀锌钢对大气腐蚀的抵抗力取决于气候因素,例如湿度、降雨量、靠近海岸和污染物的存在。后者会对涂层的性能产生特别不利的影响,具体取决于环境中存在哪些污染物。

沿海地区(通常在高水位线 1 公里以内)热浸镀锌钢的腐蚀率可能很高。工业产生的气体如二氧化硫和一氧化二氮会侵蚀锌涂层,氨气也是如此。在农村地区,热浸镀锌涂层可以使用超过 80 年。如果过量使用杀虫剂和化肥,与水分结合,会侵蚀涂层,这种性能可能会受到影响。有趣的是,镀锌涂层在海洋气候中的颜色变浅,在农村和工业环境中颜色变深。

在某些情况下,热浸镀锌涂层会变成微红色,经常被误认为生锈。当锌铁合金与大气反应形成不同的锌铁合金基保护膜时,就会发生这种变色。在某些环境下,锌铁合金甚至可以比纯锌更好地控制底层钢的腐蚀。

铝的作用

75 多年前,人们发现在镀液中添加少量铝是改变合金层性质而不干扰合金结合区形成的完美答案,成复杂的形状是可能的。最初,它如此有效地工作的原因尚不清楚,但据观察,与无铝浴相比,在锌浴中加入铝使合金层非常薄。铝是一种显着减慢锌-铁反应速率的抑制剂。这种更薄、因此更具延展性的合金层允许涂层钢板形成许多复杂的形状,而不会损失涂层附着力,因为它不易产生大的内部剪切裂纹。

使用 0.15% 左右的铝已成为连续镀锌线中镀锌槽的标准。即使是现在,铝添加的做法也正在使用。然而,现在人们对锌中铝的冶金学有了更好的了解,因此铝浓度得到了更严格的控制。一些生产商使用 0.2% 至 0.3% 的铝,但大多数保持在 0.15% 至 0.19% 的范围内。制作锌铁涂层(镀锌)时,铝含量降低到0.11%至0.135%的范围内。

尽管添加如此少量的铝对形成镀锌板的能力有显着影响,但它对整体腐蚀行为没有太大影响。然而,由于铝确实集中在合金层中,并且在一定程度上集中在锌的表面,它会对点焊、焊接和出现白锈等问题产生不利影响。然而,与铝在不损失涂层附着力的情况下形成镀锌板的能力相比,这些缺点是微不足道的。

锌涂层的亮片表面外观

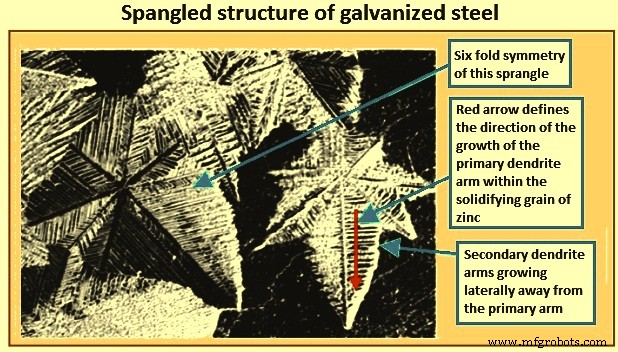

随着钢表面的锌涂层凝固,树枝状晶体在凝固的锌芯周围生长,在某些情况下,镀锌钢表面上会形成一种称为“亮片”的明亮锌晶体的花状图案(图 3)。涂层的厚度远小于亮片的直径。某些钢成分会导致锌铁合金层生长到镀锌层表面,产生亚光灰色饰面。

图3 镀锌钢花边结构

在某些应用中,锌花图案被认为是理想的,因为它使产品具有吸引人的外观,但在汽车钢的情况下,与锌花相关的表面粗糙度和晶体取向的差异会损害钢在涂漆后的外观,因此在这种情况下它是不理想的钢。对于此类钢,需要极细的亮片图案。

当附着在钢上的熔融锌冷却到锌的熔点(约 419 摄氏度)以下时,就会形成锌花。在这个温度下,液态锌中随机排列的原子开始将自己定位成非常有序的排列。这发生在熔融锌涂层内的许多随机位置。这种转变过程就是凝固或结晶的过程。熔融锌内的小凝固区域被定义为“晶粒”。由于熔融锌中的单个原子将自身附着在凝固的晶粒上(导致晶粒生长),它们以有序的方式进行,并形成独特的阵列或晶体。在锌的情况下,晶体形成为六角对称。随着固体锌颗粒变大,锌的单个原子排列成通常可见的最终亮片的六边形对称。当涂层完全固化后,单独的亮片就形成了单独的锌粒。

术语“成核”定义了在凝固的初始阶段,随机排列的熔融锌原子转变为晶种中小的有组织的原子阵列的过程。 A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

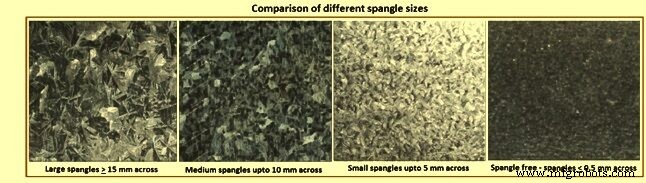

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

制造工艺