副产品焦炉电池中的焦炭制造

副产品焦炉电池中的焦炭制造

焦炭在铁水生产过程中占成本的 50%。因此,高品质焦炭的成本效益生产对于铁生产的竞争力至关重要。

冶金焦用于钢铁工业过程(主要在高炉中),以将铁矿石还原成铁。超过 90% 的焦炭总产量用于高炉操作。铸造焦占大部分余额,铸造厂在熔炉中用于熔化金属和制备模具。与冶金焦相比,铸造焦生产使用不同的炼焦煤混合物,炼焦时间更长,炼焦温度更低。

世界上大多数焦炭是使用副产品焦炉电池生产的,并且大多数焦炭厂都与钢铁生产设施相结合。

通过在没有空气的情况下加热煤来制造焦炭,其起源于工业革命的开始,当时亚伯拉罕·达比 (Abraham Darby) 于 1709 年在英国将其用于冶炼铁矿石。焦炭的生产方法最初与生产木炭的方法相同,将煤堆成圆堆,点燃成堆,然后用粘土覆盖侧面。这为蜂窝焦制造奠定了基础。逐渐的进步导致了蜂巢式、反射式和副产品炉的发展,最终形成了再生焦炉,并在大约一个世纪前回收了副产品。

通过煤的干馏,煤在大型焦炉组中转化为焦炭。焦化过程包括在没有空气的情况下加热煤以驱除挥发性化合物。得到的材料是一种称为焦炭的碳物质,它是一种坚硬但多孔的碳材料。副产品焦炉以焦炉煤气、焦油和油的形式回收煤的挥发物。

有三种成熟的冶金焦制造工艺。这些是

- 蜂窝焦炉。这些烤箱是非回收烤箱

- 热回收或能量回收焦炉。这些焦炉有时也称为非回收焦炉。

- 副产品焦炉

副产品焦炭制造过程涉及在没有氧气的气氛中在高温下对煤进行碳化。该过程去除煤的挥发性物质并浓缩碳。在这个过程中,废气被收集并送到副产品厂,在那里回收各种副产品(焦炉煤气、焦油、氨和粗苯)。

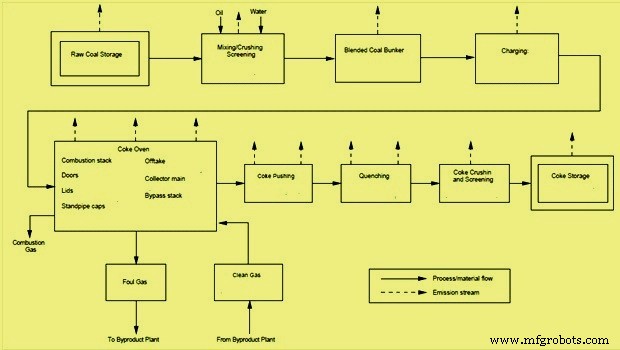

副产焦炉厂有三个主要工段,即选煤厂和选煤工段、配备熄焦设施的副产焦炉组和焦炭破碎分选厂。某副产焦炉厂的典型工艺流程和排放流如图1所示。

图1典型工艺流程和排放流

炼焦煤及影响焦炭质量的因素

焦煤是副产焦炉生产焦炭的重要原料,它决定着焦炭的性质。所要求的焦炭特性是尺寸均匀、强度好(CRI、CSR和micum值)、孔隙率低、挥发分少、灰分少。

焦煤可根据其焦化特性进行分类。它们是优质焦煤、中焦煤、半焦煤或低焦煤。生产优质焦炭的煤的炼焦性能包括流动性、膨胀性、坩埚膨胀数、灰王值、由平均最大反射率值 (MMR) 表示的煤等级、镜质体和镜质体分布 (V9-V14)。除了焦化特性,煤的其他重要特性包括水分、灰分、硫、磷和碱百分比以及灰熔融温度。煤中的低水分、灰分、硫和磷含量对于生产优质焦炭是理想的。影响焦炭质量的煤的其他一些特性是煤的粒度、堆积密度和风化。炼焦煤也可能具有低、中或高挥发性物质。焦化温度、焦化率、均热时间、熄焦操作和焦炭处理也会影响焦炭质量

装入焦炉的煤通常是两种或多种炼焦煤的混合物。需要进行混合以控制生成的焦炭的性质,优化副产品的质量和数量,并避免某些类型的煤在焦化过程中可能导致炉壁压力过大的膨胀。

选煤厂和选煤工段

选煤厂和选煤工段制备适合炭化的混煤。所涉及的各个环节是煤炭的卸储、配煤、煤的破碎和运输到储煤塔。

传送带根据需要将煤炭从煤炭仓库输送到储存各种煤炭的混合仓。混合后的煤从混合仓输送到碎煤机中,通常粉碎至-3 mm。

然后将粉煤混合和掺合,有时加入水和油以控制掺混物的堆积密度。制备好的配煤输送到焦炉组顶部的储煤塔。

煤炭需要在选煤过程的各个阶段储存,并在选煤工段周围输送。破碎筛分是选煤厂的重要组成部分。粉碎降低了煤的整体尺寸,使其更容易加工和处理。筛网用于测量煤的大小。屏幕可以是静态的,也可以是机械振动的。

副产品焦炉电池

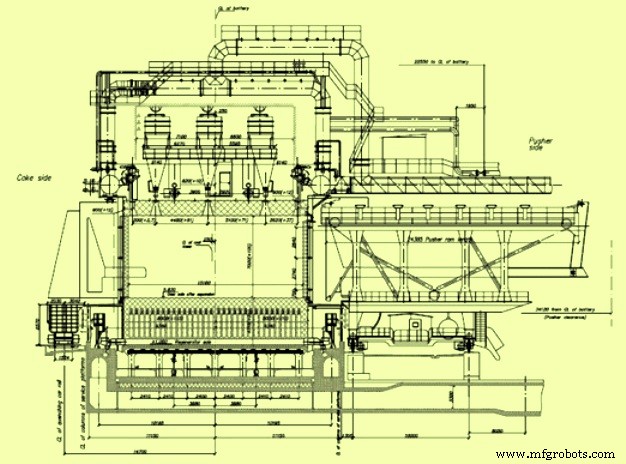

焦炉是由耐火材料制成的室,通过在没有空气的情况下将煤碳化并在那里从煤中蒸馏出挥发性物质来将煤转化为焦炭。副产品焦炉厂由一个或多个焦炉组组成,其中包含多个焦炉(每个组中的焦炉可以从 20 到 100 不等)。煤通过装料孔装入焦炉。 7 m高焦炉组典型截面如图2所示。

图 2 7 m 焦炉电池的典型横截面

一定量的煤炭从储煤塔卸到充电车中,充电车是可以行驶电池长度的充电车。装料车置于空热烘箱上方,拆下装料孔盖,将煤从装料车料斗卸入烘箱。

为了在装料过程中尽量减少气体从烘箱中逸出,蒸汽抽吸用于将气体从装料煤上方的空间抽到收集总管中。通过控制每个料斗排空的顺序,从料斗中“分阶段”卸煤,以避免可能阻塞煤上方空间的煤峰,从而阻碍装料过程中产生的气体的去除。在装料序列接近尾声时,炉内的煤峰被一根钢棒整平,该钢棒从推车上通过炉侧的一个小门(称为整平机门)悬臂。这种调平过程有助于均匀焦化,并为在焦化过程中产生的气体流向气体收集系统提供清晰的蒸汽空间和出口通道。烤箱装煤后,关闭调平门,盖上装料口并用湿粘土混合物密封(封口),关闭吸气,关闭气体混合物,关闭吸气,气体直接进入引出系统和收集总管。

煤碳化工艺

煤到焦炭的转变开始发生。热量从加热的砖墙转移到煤料中。从大约 375 到 475 摄氏度,煤分解在每个墙壁附近形成塑料层。在大约 475 到 600 摄氏度时,焦油和芳香烃化合物会显着释放,随后塑料物质会重新凝固成半焦。在 600 至 1100 摄氏度时,焦炭稳定阶段开始。这以焦炭质量收缩、焦炭结构发展和最终析氢为特征。在塑料阶段,塑料层从每个壁向烤箱的中心移动,捕获释放的气体并产生气体压力,该压力被转移到加热壁。一旦塑料层在烤箱的中心相遇,整个物体就被碳化了。将白炽焦块从烘箱中推出,进行湿熄或干熄。

热蒸馏在称为电池的烤箱组中进行。一个电池组由许多相邻的烤箱组成,这些烤箱具有共同的侧壁,由优质二氧化硅和其他类型的耐火砖制成。分隔相邻烤箱的墙壁以及每个端壁由一系列加热烟道组成。在任何时候,给定墙壁中的一半烟道都在燃烧气体,而另一半则将余热从燃烧烟道输送到“格子砖”热交换器,然后再输送到燃烧烟囱。每隔 20 到 30 分钟,电池会“反转”一次,废热烟道变成燃烧烟道,而燃烧烟道变成废热烟道。这个过程提供了煤块的更均匀的加热。每个炉子的操作是循环的,但电池组包含足够多的炉子以产生基本连续的生焦炉气体流。在焦化循环期间,各个烘箱以大致相等的时间间隔进行装料和排空。焦化进行 15 至 18 小时以生产高炉焦炭。在此期间,煤的挥发物以焦炉煤气的形式蒸馏出来。焦化时间由煤混合物、水分含量、欠燃率和焦炭的所需性能决定。当焦炭需求低时,焦化时间可增加到 24 小时。焦化温度通常在 900 至 1100 摄氏度之间,并保持在该范围的较高端以生产高炉焦炭。通过在收集总管中保持正背压来防止空气泄漏到烘箱中。通过在电池中保持约 10 毫米水柱的高液压主压力,将烘箱保持在正压下。热蒸馏过程中产生的气体和碳氢化合物通过输出系统去除,送至副产品厂进行回收。

当烘箱的中心温度在 950-1000 摄氏度左右时,焦化完成。此时烘箱与液压管隔离,在适当排出残余气体后,打开炉门进行推焦。在焦化期结束时,焦块体积收缩大,导致焦块从壁上脱离,从而便于推入。

烤箱压力的控制非常重要,因为较低的压力会导致空气进入,而较高的压力会导致过度放气、门泄漏、立管等。煤的适当调平很重要,并且要注意使上方的自由板空间(约 300 mm) 保持以避免窒息。

在焦化循环结束时,炉子两端的门被移除,白炽焦炭被从推料机伸出的柱塞从炉子中推出。焦炭通过焦炭导向器推入熄焦车。熄焦车将焦炭运送到湿熄焦塔或干熄焦车间进行冷却。

焦炭破碎分选厂

熄焦后的焦炭由输送机送至破碎筛分设备,也称为焦炭破碎分选设备。在这里,焦炭被压碎并筛分到所需的尺寸分数。在破碎和筛分过程中,焦炭被分为三个尺寸部分。这些是焦粉(尺寸 – 10 毫米)、坚果焦(尺寸 +10 毫米至 – 25 毫米)和高炉焦炭(+25 毫米至 – 80 毫米)。分级后的高炉焦炭和坚果焦炭被运送到高炉各自的储存系统。焦粉被送到烧结厂。

制造工艺