焦炭生产用煤干馏

用于焦炭生产的煤碳化

煤碳化是加热煤并驱除挥发性产物(液体和气体),留下称为焦炭的固体残渣的过程。煤的碳化包括在没有氧气 (O2) 或控制氧气量的情况下将煤加热到高温。被称为焦炉煤气 (COG) 的气态副产品连同氨 (NH3)、水和硫化合物也从煤中热去除。蒸馏后剩余的焦炭主要由各种结晶形式的碳 (C) 组成,但也包含原始煤中已存在的各种矿物的热改性残余物。这些矿物残留物,通常被称为焦灰,不会燃烧,在焦炭燃烧后作为残留物留下。

直到最近,煤的碳化还被认为是“破坏性蒸馏”,但随着碳化产物重要性的增加,这个词已经不再使用了。现在,煤的碳化被认为是一个物理化学过程,它取决于焦化率、操作参数、配煤性质和热能的传输。煤的加热速率影响焦炭的强度和开裂性能。为了达到均匀的质量,焦炉中煤饼的加热因此在焦炉的总长度和高度上是均匀的。除此之外,塑性层迁移率影响再凝固体的热应力水平,从而影响开裂水平。

煤的碳化过程始于 18 世纪初,将优质焦煤在地面上成堆碳化,随后开发了不同形状和大小的蜂窝炉,以满足日益增长的对硬焦的需求。炼铁。

煤的碳化可在以下三个温度范围内进行。

- 低温干馏一般在500℃~700℃的温度范围内进行。在这种干馏中,液态产品的收率较高,而气态产品的收率较低。生产的焦炭具有较高的挥发性物质 (VM),可自由燃烧。

- 中温碳化在 800 摄氏度左右的温度范围内进行。这种碳化产生无烟软焦。产生的副产物在特性上与高温碳化相似。现在很少进行中温碳化。

- 高温碳化是在900摄氏度以上的温度下进行的。这种碳化使气态产品的产率更高,而液态产品的产率更低。这种碳化会从炼焦煤中产生硬焦。

低温碳化

低温碳化最初的开发目的是为住宅和街道照明提供城市燃气,以及生产用于家庭和工业供暖的无烟燃料。副产品焦油在经济上很重要,通常是化学工业的重要原料,或被提炼成汽油、取暖油和润滑油。用于低温碳化的优选煤通常是褐煤、次烟煤或高挥发性烟煤,当它们在 500 摄氏度至 700 摄氏度的温度范围内热解时,会产生反应性通常不会低很多的多孔炭比他们的母煤。这些活性炭 (i) 易于点燃,可用作无烟燃料或气化过程的原料,(ii) 与煤混合制成焦炉原料,或 (iii) 用作发电厂燃料。

低温碳化产生的焦油与高温碳化产生的焦油有很大不同。高温碳化往往主要产生芳族化合物,而在低温碳化过程中产生的主要是脂肪族化合物,因此焦油副产物的最终用途不同。低温干馏时的产气量和成分也不同,产气量约为高温干馏时的25%,但气体中甲烷(CH4)含量较高,氢气(H2)含量较低,热值较高。

低温炭化的主要应用是在人口密度高、以煤为燃料的地区,特别是VM含量高的煤中,生产家用无烟燃料和小型工业锅炉。

高温碳化

高温碳化的主要目的是生产用于高炉(BF)和铸造的冶金焦。一些焦炭用于生产电石 (CaC2) 和电极碳。生产的焦炭90%以上用于高炉冶炼铁矿石以生产铁水。

煤的高温干馏分为三种工艺。它们是 (i) 蜂巢式炉,(ii) 副产品回收焦炉,和 (iii) 非回收/热回收焦炉。

蜂窝炉是一个简单的圆顶砖结构,煤可以通过顶部的开口装入,然后通过侧门平整,形成约 600 毫米至 900 毫米厚的床。通过燃烧从煤中释放的 VM 来提供热量,并通过装料自上而下进行碳化。可装煤5吨至6吨左右,碳化需要48小时至72小时的时间。由于系统改进和增加废热锅炉以从燃烧产物中回收热量,一些蜂巢炉仍在运行。

1856 年左右建造了第一台副产品回收焦炉,生产令人满意的高炉焦或铸造焦作为主要产品,焦油、氨和后来的苯作为副产品。设计的修改仍在继续,但基本设计这些烤箱,本质上是现代焦炉,在 1940 年代完成。水平槽式焦炭(副产品回收)炉可以达到更高的温度,更好地控制焦炭质量,已经取代其他设计,用于炼焦烟煤。

现代副产品焦炉由长 15 米 (m) 至 20 m、高 6 m 至约 9 m、宽 500 mm 至 600 mm 且壁厚约 100 mm 的室组成。许多这样的腔室(从 20 到 100 个)与容纳加热烟道的类似电池交替形成电池。煤炭被粉碎至 80% - 3 毫米,顶部尺寸为 15 毫米,使用轨道上的装料车沿炉顶装载,并由可伸缩杆整平。

每个炉子的操作是循环的,但电池组包含足够多的炉子以产生基本连续的生焦炉气体流。在焦化循环期间,各个烘箱以大致相等的时间间隔进行装料和排空。焦化进行 15 至 18 小时以生产高炉焦炭。在此期间,煤的 VM 作为 COG 蒸馏出来。焦化时间由煤混合物、水分含量、欠燃率和焦炭的所需性能决定。当焦炭需求低时,焦化时间可增加到 24 小时。焦化温度通常在 900 摄氏度到 1100 摄氏度之间,并保持在该范围的较高端以生产高炉焦炭。通过在收集总管中保持正背压来防止空气泄漏到烘箱中。通过在电池中保持约 10 毫米水柱的高液压主压力,将烘箱保持在正压下。热蒸馏过程中产生的气体和碳氢化合物通过排放系统排出,送至副产品厂进行回收。

当烘箱中心温度在950℃-1000℃左右时,焦化完成。此时烘箱与液压管隔离,残余气体适当排出后,开门推焦。在焦化期结束时,焦炭质量具有高体积收缩,这导致质量从壁上分离,从而确保易于推动。焦化在完全密封的烘箱中进行,当碳化完成后,烘箱门打开,一侧的活塞将炽热的焦炭推入熄焦车。

离开焦炉的副产品气体和焦油蒸气经历分离过程以从气体中去除焦油。然后对气体进行处理,以硫酸铵形式回收 NH3,而焦油通过蒸馏分馏成三种油馏分,分别称为轻油、中油(或焦油酸)或重油。该气体主要是H2和CH4的混合物,热值高,可用作燃料。

在非回收/热回收焦炉的情况下,烟气的热能以蒸汽的形式回收。在非回收炉炼焦过程中,煤碳化过程中放出的挥发物不作为副产品回收,而是在可控空气量的存在下在炉内燃烧,放出气体挥发物的热量为用于将煤体焦化成焦炭,因此不需要外部加热。重要的是,较高水平的热量用于将潜在污染的碳氢化合物分解成可燃化合物并将它们燃烧,从而避免潜在的危险污染。燃烧产生的热量在整个过程中仅得到部分利用,废气中的余热被回收用于发电。

与在正压下运行的副产品烘箱不同,非回收炉通常为卧式设计并在负压下运行。通过炉门上的端口引入的初级燃烧空气直接部分燃烧煤上方的炉空间中的挥发物(包括焦油和苯)。这会产生该过程所需的热量。原油和废气的混合物通过侧壁中的垂直管道进入炉底下方的加热烟道系统。二次空气被引入唯一的烟道,在煤层下以蛇形方式运行并完成气体的燃烧。烟道的设计和气流的控制使煤层顶部和底部的结焦率均衡。由于产生的温度,所有的碳氢化合物和副产品都在烤箱内燃烧。焦化时间从 48 小时到 72 小时不等,具体取决于非回收焦炉的设计。热气通过废隧道进入热回收蒸汽发生器(HRSG),产生高压蒸汽,通常用于发电。

碳化过程

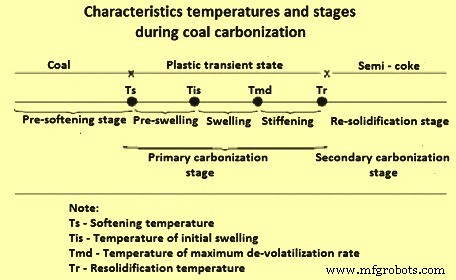

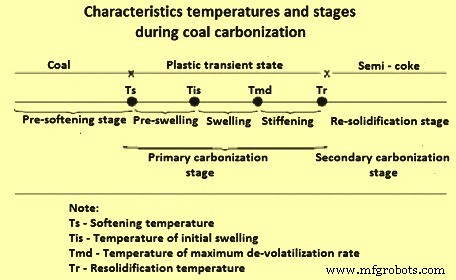

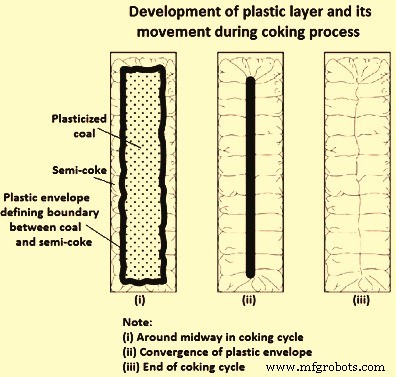

当煤被装入热焦炉时,与炉壁直接接触的那部分煤被非常迅速地加热。当达到熔化时,加热的煤薄层软化并熔化。破坏性蒸馏反应在塑料层中迅速进行,并产生大量挥发性产物。气体和可冷凝蒸汽被困在塑料块中,随着它们的膨胀,它们往往会膨胀。随着反应的进行和熔融区温度的升高,装料的可塑性开始降低。随着气体的持续加热和释放,熔融层逐渐重新凝固成典型的蜂窝状焦炭结构。煤碳化过程的特征温度和阶段如图1所示,煤碳化过程中塑性层的发展及其运动如图2所示。

图1煤碳化过程的特征温度和阶段

图2碳化过程中塑料层的发展及其运动

塑性区凝固后留下的焦炭仍含有相当数量的VM,随着温度的进一步升高,破坏性蒸馏反应继续进行,同时放出气体和少量焦油。焦炭中发生的最终反应似乎主要是从组成它的极其复杂的高分子量碳氢化合物中分离出 H2。随着温度的升高,焦炭往往会从炉壁上脱落,并且会出现收缩裂缝,这些裂缝会从炉壁向内朝向焦炭块的中心延伸。两个塑料区从烤箱的相对壁缓慢移动,最终在烤箱的中心相遇。区域的交界处表现为一条垂直裂纹,纵向穿过炉料中心的炉膛。当烤箱被推开时,焦炭在这个裂缝处垂直分裂。

随着塑料区域向内移动,它们的移动速度趋于降低,因为热量传导的距离增加。由向上通过焦炭的气体带走的显热增加,以及在气体中发生的裂化反应中吸收的任何热量也趋于减慢区域的移动速度。不同焦化时间炉内不同区域炉料的温度和行为不同。

煤到焦炭的转变在煤被加热时发生。当达到熔化状态时,受热煤层软化并熔化。从大约 375 摄氏度到 475 摄氏度,煤分解形成塑料层。随着挥发性产物的释放,破坏性蒸馏反应在塑料层中迅速进行。在大约 475 摄氏度到 600 摄氏度时,焦油和芳香烃化合物会显着释放。气体和可冷凝蒸汽被截留在塑料块中,随着它们的膨胀,它们往往会膨胀。随着反应的进行和熔融区温度的升高,煤的可塑性降低。随着气体的持续加热和放出,熔融层逐渐重新凝固成具有典型蜂窝状焦炭结构的半焦炭。该阶段的焦炭中仍含有大量的VM。随着温度进一步升高到 600 摄氏度以上,干馏反应继续进行,同时释放出气体和少量焦油。随着温度从 600 摄氏度升高到 1100 摄氏度,焦炭稳定化发生。其特征在于焦炭质量的收缩、焦炭的结构发展和最终的 H2 释放。在这个阶段,最后的反应发生。这些反应将 H2 从极其复杂的高分子量烃中分离出来。随着温度的升高,焦块随着收缩裂纹的发展而收缩.

碳化机理

在碳化过程中,煤粉转化为多孔、有裂缝的银黑色固体焦炭。从微观上看,焦炭由固体基质、基质中的有机和无机夹杂物、孔隙和微裂缝组成。焦炭的多孔结构和微观结构的发展过程基本上发生在塑性范围内。气泡在焦炭中形成的结构几乎占焦炭体积的一半,影响着焦炭的机械强度和堆积密度两项性能。

形成孔壁的固体材料由通常使用偏振光显微镜 (PLM) 观察到的光学各向异性实体组成。焦炭的微观结构会影响焦炭的性能,这对于其在高炉中的应用至关重要。

在碳化过程中,冶金(焦化)煤软化成塑性、分解、膨胀、结块并最终重新凝固。塑料的温度范围一般在 350 摄氏度到 500 摄氏度之间。因此在碳化过程中,两个垂直的塑料层平行于加热壁形成,它们向它们聚结的中心前进(图 2)。在碳化过程中,一些煤会产生内部气体压力,并对炉壁施加可测量的壁压,有时甚至高到危险的程度。

在碳化过程中,在塑料温度范围内发生了两个过程。焦炭的孔隙结构得到发展,煤 C 组织成石墨型层平面,其排序导致焦炭的光学各向异性。各向异性单元尺寸的变化导致焦炭中的结构成分。存在的各种成分的比例是焦炭的质地组成。

关于高温炭化过程的炭化机理已有多项研究,并给出了煤炭化机理的一些假设。其中两种是塑性碳化机理和中间相碳化机理。

在煤的塑性碳化机理中,认为煤通过塑性相转化为焦炭的三个连续反应。当炼焦煤在没有空气的情况下加热到 350 摄氏度以上时,煤中的有机物开始热分解。由煤热分解而成的气体、液体和软化煤的混合物称为塑性体。炼焦煤在一个塑性阶段软化、熔化、熔合、膨胀并结合在一起。当温度升至450℃至550℃时,一部分塑性物质在气体和可冷凝蒸气中析出,另一部分重新凝固成半焦。随着温度进一步升高到550℃以上,半焦中的有机物进一步分解冷凝,放出CH4和H2,半焦C片层不断增加,最终形成焦炭。煤转化为焦炭的两个主要阶段是产生塑性体的碳化阶段和半焦的收缩阶段。

在中间相的碳化机制中,煤、沥青或选定的模型有机化合物的各向同性熔体形成各向异性 C,首先归因于液晶的独特相的发展。煤碳化时首先形成光学各向同性的塑性体,然后逐渐形成层状向列液晶。这种聚合相称为中间相。即各向同性流体煤与最终由中间相形成的固体各向异性半焦之间的中间相,具有固液中间相的性质。如果中间相的流动性足够高,中间相会立即合并成一个更大的单元。在温度升高的范围内,中间相不断形成,尺寸增大并最终相互接触。因此中间相可以凝固并从煤转化为焦炭的光学各向异性织构。

正如通过光学显微镜观察到的那样,随着在碳化的塑性阶段发现导致可石墨化碳的中间相,在理解碳化过程方面取得了重大进展。 对于沥青样前体,从各向同性物质发展球形中间相颗粒及其逐渐生长和聚结最终形成各向异性结构已得到很好的证实。基本上,在碳化过程中,芳族分子发生脱氢聚合反应,平均分子量随之增加。最终的焦炭结构与凝固时中间相的性质有关,而这些又主要取决于母材的化学性质。焦炭质量的提高取决于母体原料的质量,而母体原料的质量决定了所得焦炭的光学结构。

与类似沥青的材料相比,煤的碳化产生的中间相呈非常扭曲的球体形式,由于它们的高粘度而没有显示出可观察到的聚结。这些行为差异可归因于 N2(氮)、O2 和 S(硫)等元素的抑制作用以及煤中颗粒惰性物质的影响。

影响半焦气孔形成的机理和主要因素一直是各种研究的主题。这些研究表明,焦炭的孔隙结构很大程度上是在碳化过程的塑性温度范围内决定的。在研究过程中,观察到在接近软化点的温度下,大颗粒中最初出现孔隙,而中等尺寸的颗粒在较高温度下变成多孔的。在任何温度下,在尺寸小于 125 微米(微米)的颗粒内均未检测到孔形成。温度的升高导致孔的数量和尺寸都增加。已经观察到更多的颗粒具有孔并且大颗粒变成了多孔的。随着温度的升高,颗粒变得更加圆润并膨胀到颗粒间的空隙中。

在零流动性煤的情况下,上述阶段标志着观察到的变化的结束。然而,对于流动性较高的煤,温度升高,最终达到最大收缩温度,导致较大颗粒的持续膨胀和小颗粒在缩小的空隙空间中的浓度。流动性更强的煤继续膨胀,直到所有小颗粒都结合到较大颗粒的膨胀细胞壁内,从而导致它们失去各自的身份。在这个完全熔化的温度之上,平均孔径在最终下降到在较高温度下实际上不变的尺寸之前增加达到峰值。孔数量随温度的增加被在对应于最大孔径的温度处的过渡最小值中断。这些大孔的尺寸在再凝固温度之前减小,从而留下更一致的结构。在此温度附近,几乎呈球形的小孔的生长和基体的融合通常会导致相互连接的孔的形成。

除了平均孔径略有减小外,在再凝固温度以上观察到不显着的变化。在再凝固温度附近发生的完全熔合结构的压实引起了人们的极大兴趣。对此的解释是稍冷区域的大膨胀可以将压实层压在更刚性的半焦上。在这个阶段可能发生的孔隙相互连接可以促进这个过程。观察到孔隙形状各向异性的发展进一步支持了这一解释,最大尺寸位于温度等温线上。

进一步研究电荷密度和颗粒尺寸对孔结构发展的影响表明,平均孔和孔壁尺寸均在塑性区内达到最大值。新发现可以通过两个进一步过程的建议来解释,即(i)在融合后膨胀阶段一些薄孔壁的破裂,以及(ii)在压实过程中在较高温度下发生的二次孔成核。已经表明,装料密度的增加会降低孔隙率,主要是所得焦炭的平均孔径,而平均孔壁尺寸的变化可以忽略不计。电荷密度的影响归因于限制沿垂直于炉壁的水平方向的膨胀。没有证据表明在考虑的范围内煤粒度分布的变化导致焦炭孔隙结构的任何系统性变化。

已经进行了一项调查,以从微观上研究煤向焦炭的转化。在本次调查中,研究了作为煤阶函数的塑料层的形态。已经观察到,对于 VM 含量在 25% 到 30% 范围内的煤,转变的第一步是由粘性变形煤颗粒形成连续介质,其特征是没有气泡。第二步是脱挥发分,这是由高度多孔区的存在而显而易见的。该研究的结论是,当单个颗粒的边界无法识别时,孔隙的形成是突然开始的。除了没有孔隙的熔融区外,还有一个富含孔隙且壁很薄的熔融区,被称为泡沫区。

在类似的研究中,已经注意到高级煤和中级煤之间的差异。已经观察到,在中等 VM 煤的情况下,在重新凝固过程中,气泡的压实主导了它们的形成,而在前一个最大流动性区域发生了相反的情况。在塑料层中存在从最大流动性区域到半焦的传质,这表现为在塑料层中心测量的高孔隙率。在高阶煤的情况下,没有观察到类似的最大值,这表明这些煤可能存在不同的气泡消除机制。

碳化压力

碳化过程中产生的碳化压力表示为施加在壁上的力,并通过合适的装置测量,称为壁压力。这种现象随着使用双加热壁、立式、槽式焦炉而变得重要。在圆形蜂窝炉中,煤可以自由地向上膨胀,因此这种自由膨胀适应了装料的膨胀。相反,在狭缝式烤箱中,煤水平向受热壁的膨胀受到限制。

已经确定,由于在碳化过程中产生的压力过大或在碳化过程结束时焦炭收缩不足,一些煤会损坏焦炉壁。由于煤预热和高电池的广泛接受,这个问题最近已成为一个重要问题,这会增加煤料的体积密度,从而影响焦化压力、收缩和焦炉寿命。在煤的渗碳过程中产生的压力效应以不希望出现的扭曲壁的形式出现,在较高的炉子中更为明显。

已发现许多因素会影响碳化压力的大小。这些因素可以分为三大类:(i) 煤的固有特性,(ii) 煤的制备和物理性质,以及 (iii) 烘炉操作条件。

压力是否过大不仅取决于施加的压力,还取决于烤箱壁可以承受的压力。因此,已经做出各种努力来评估焦炉壁的强度。壁强度要求很大程度上取决于在碳化过程中施加在壁上的峰值不平衡焦化压力。这些不平衡的压力导致墙体在水平方向的弯曲,需要通过垂直重力载荷来稳定,包括屋顶和墙体的重量,因为墙体中的接缝没有一致的抗拉强度。

非常低的限制限制了选择煤源、煤混合物和碳化条件的灵活性。在一项研究中,比较了数百种煤在活动壁式烤箱中碳化的结果,并考虑到这些煤在商业烤箱中的行为,为焦炉中碳化的煤制定了以下安全限值。

- 煤的压力超过每平方厘米 0.14 千克 (kg/sq cm) 是危险的。

- 在 3 米高的烤箱中定期碳化时,煤的压力超过 0.1 公斤/平方厘米可能会很危险。

- 压力低于 0.1 kg/sq cm 的煤炭是安全的。

研究表明,商用烤箱壁的弹性变形可达 1.25 毫米,而不会出现裂缝。超过这个点就不容易发生进一步的变形,就会发生开裂。

在 1960 年代和 1970 年代,建造高大的焦炉(高度 6 m 及以上)变得普遍。这些炉子是在假设焦化压力低于 0.14 kg/sq cm 是安全的情况下运行的。结果是,在某些情况下,这些烤箱遭受了严重的早期耐火损坏。据报道,一个 6 m 高的电池在运行不到 5 年后就遭受了渐进式损坏,不得不关闭。确定过早失效原因的调查包括对 6 m 高墙的结构分析。对一面承受来自一侧压力的 6 m 高的炉壁进行了数学研究。根据该分析,可导致坍塌的不平衡侧向压力已计算为略高于 0.12 kg/sq cm。考虑到建议的活荷载系数 1.7 以及与开裂相关的适用性,建议允许的不平衡侧向压力不超过 0.07 kg/sq cm。

制造工艺