能源效率与钢铁生产

能源效率与钢铁生产

近年来,更合理、更有效地利用能源的需求已成为一项战略性的紧迫问题。这种必要性在钢铁生产中尤为明显,不仅是因为能源成本的增加,而且也是竞争的结果,竞争强调了工艺及其最终产品的某些特征(例如成本和质量)。此外,能源资源的合理利用可以被视为一个双重问题,第一个方面是关于能源有限可用性的实现意识,被视为一种来源,第二个方面是对成本的成熟评估。为获取能量而生。

在全球范围内,不断增加的能源消耗与对其保护的日益关注齐头并进。除了价格昂贵且容易出现价格突然波动外,绝大多数能源都是不可再生的。因此,节约能源不仅可以避免浪费宝贵的资源,还可以减缓煤炭、石油和天然气资源的快速枯竭。然而,随着过去 30 年环保运动的兴起,不可持续能源使用的后果不再仅限于经济。由于大部分温室气体 (GHG) 排放是化石燃料燃烧的结果,因此今天的能源节约与气候问题有着内在的联系。如果没有替代能源的可行性,就无法停止使用化石燃料,因此减少能源使用和管理排放的唯一方法是最大限度地提高其效率。

由于钢铁行业是任何国家经济中能源最密集的行业之一,因此在当地和全球环境讨论的背景下都特别感兴趣。

由于对能源使用对当地和全球环境影响的担忧日益增加,能源效率的形象最近有所上升。能源安全方面的挑战也将能源效率推向了前台,因为它们直接有助于减少能源使用。

钢铁生产中的能源效率对于确保降低生产成本、提高钢铁产品的竞争力以及尽量减少温室气体排放等环境影响至关重要。综合钢铁厂的大部分能源输入来自燃料和电力。燃料的能源主要来自固体燃料(主要是煤),只有少量输入来自液体和气体燃料。钢铁生产中的燃料用于提供热能。也用作还原剂,还原铁矿石生产铁。电能用于满足工艺需求、运行电机和设施照明。

最早提出能源效率概念的人是美国物理学家和环保活动家艾默里·洛文斯(Amory Lovins)。受到 1973 年石油危机的影响,Lovins 提出并推广了“新瓦”的概念,这是一个满足能源需求的系统,不是通过开发更多的能源,而是通过提高现有能源的效率。换句话说,用美国的说法,“从降压中获得最大的收益”。从那时起,世界各地的每个人都在努力微调现有技术或设计全新的解决方案,以最大限度地提高每个能源单位的价值。这些努力得到了权威人士的支持,他们为激励高效使用能源创造了有利的环境。

钢铁生产是能源密集型的。它是所有工业部门中最大的能源消耗者。它也是最大的二氧化碳排放国。它占钢铁生产成本的很大一部分。能源成本占总成本的百分比在20%到40%之间,具体取决于生产路线、使用的铁矿石和煤炭类型、钢铁产品结构、操作控制技术和材料效率。

钢铁生产中使用的主要能源包括炼焦煤、非炼焦煤、液体燃料油和电力。只要有天然气,它就用于铁生产。在各类初级能源中,炼焦煤占能源使用的主要份额(65% 至 80%)。炼钢厂主要使用炼焦煤、非炼焦煤和液体燃料油,而目前使用电弧炉或感应炉的小型工厂炼钢的主要投入是电力。

能源强度是用物理术语衡量的,即每单位产出的特定能源消耗 (SEC)。

比能量消耗 (SEC) 定义如下。 SEC 的单位是 GJ/吨产品。

SEC =使用的能源/生产的产品=(进口的能源-出口的能源)/生产的产品

工业过程通常使用不同形式的能源,如燃料、蒸汽和电力,此类过程的 SEC 计算如下。

SEC =E(燃料)+ E(蒸汽)+ E(电)/生产的产品

其中E(fuels)是燃料消耗量,E(steam)是蒸汽消耗量,E(electricity)是过程的电力消耗量。

在大多数情况下,将 SEC 与最佳实践进行比较,以确定通过采用最佳实践可以实现的每单位产出的能源减少百分比。近年来,钢铁生产的 SEC 大幅减少。如今,SEC 在世界上使用高炉-碱性氧气炉路线的节能工厂中,范围从 17 GJ/吨粗钢到 23 GJ/吨粗钢。在效率不高的工厂中,它的范围在 25 GJ/吨粗钢到 34 GJ/吨粗钢之间。

SEC 的这种变化受/取决于铁矿石和煤炭质量、钢种和材料效率的影响。平炉路线更耗能且生产率更低。

目前,由于该技术被 BOF 技术取代,只有很小的容量仍在使用。利用电弧炉的钢铁生产路线不需要焦炭或烧结厂,而是需要回收的废钢。这条路线的能源强度范围为每吨粗钢 9.1 至 12.5 GJ,输入仅为废钢。

另一种生产粗钢的方法是通过直接还原铁矿石来生产直接还原铁(DRI)。平均能源强度通常在每吨粗钢 28.3 至 30.9 GJ 之间。该技术主要使用天然气或非炼焦煤。如今,世界上对在页岩气资源丰富的地区利用页岩气生产 DRI 产生了相当大的兴趣。

欧洲钢铁厂不同车间的典型 SEC 和特定 CO2 排放量见表 1。

| 表 1 欧洲钢铁生产的典型 SEC 和特定 CO2 排放 | ||||

| 钢厂单位 | 初级能源 | 直接能源 | 二氧化碳排放总量 | 直接二氧化碳排放 |

| 吉焦/吨 | 吉焦/吨 | 吨二氧化碳/吨 | 吨二氧化碳/吨 | |

| 焦炭及副产品厂 | 6.827 | 6.539 | 0.824 | 0.794 |

| 烧结厂 | 1.730 | 1.549 | 0.211 | 0.200 |

| 制粒厂 | 1.204 | 0.901 | 0.075 | 0.057 |

| 高炉 | 12.989 | 12.309 | 1.279 | 1.219 |

| 碱性氧气炉 | -0.253 | -0.853 | 0.202 | 0.181 |

| 电弧炉 | 6.181 | 2.505 | 0.240 | 0.240 |

| 大方坯、板坯和方坯轧机 | 2.501 | 1.783 | 0.125 | 0.088 |

| 带钢热轧机 | 2.411 | 1.700 | 0.120 | 0.082 |

| 平板铣床 | 2.642 | 1.905 | 0.133 | 0.098 |

| 型材磨 | 2.544 | 1.828 | 0.127 | 0.084 |

| 酸洗线 | 0.338 | 0.222 | 0.016 | 0.004 |

| 冷轧机 | 1.727 | 0.743 | 0.075 | 0.008 |

| 退火 | 1.356 | 1.086 | 0.070 | 0.049 |

| 热浸涂线 | 2.108 | 1.491 | 0.104 | 0.059 |

| 电解涂装线 | 4.469 | 2.619 | 0.208 | 0.046 |

| 有机涂装线 | 1.594 | 0.758 | 0.074 | 0.003 |

| 发电厂 | 12.173 | 12.173 | 1.989 | 1.989 |

综合钢铁厂的能源流和工艺气体利用

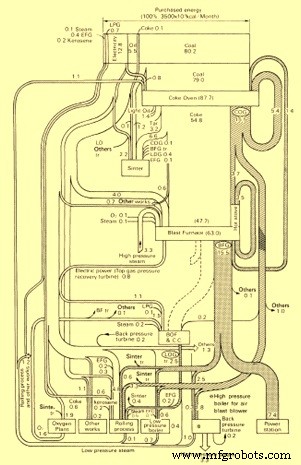

综合钢铁厂的能源相互依赖性相当复杂。图1举例说明了不同类型能源和还原剂的输入和输出流以及日本综合钢铁厂的内部能量流。

图 1 日本综合钢铁厂的典型能量流示例

通常的主要投入是煤炭、燃料油,如果从外部供应购买,则为焦炭。这些投入主要用于焦炉厂的焦炭生产和高炉中的还原剂。在高炉中通常使用替代还原剂,例如煤、煤焦油或在风口处注入高炉的油。废油、脂肪、各种气体(如焦炉煤气)和其他碳氢化合物,如废塑料,也可以注入。

不同气体的质量(热值和清洁度)和体积差异很大,这些因素会影响燃料的有效用途。为了优化能源效率,有必要在最合适的工厂消耗每种燃料气体。能源管理在这方面发挥着重要作用。能源管理的首要任务是有效分配和使用工艺气体和购买的燃料。良好的工厂布局可以进一步促进这项任务。

焦炉煤气 (COG)、高炉煤气 (BF 煤气) 和碱性氧气炉煤气 (BOF 煤气) 构成了综合炼钢厂能源系统的基础。这些气体满足了大部分能源需求;其余部分必须与购买的能源平衡,通常是电力和其他燃料,如燃油。

提高能效的潜力在很大程度上取决于钢铁行业的持续变化。它们源于输入因素的改进、技术转换和改造以及回收和废热回收。例如,废热回收的潜力是巨大的。目前,许多钢铁厂损失了超过 50% 的能源。损失发生在废气和不能用于发电或低热蒸汽生产的副产品气体中。

尽管大多数提高能效的措施具有成本效益,并在一定时期内提供净收益,但许多钢铁厂已经或正在实施的措施很少。提高能效的障碍主要是这些钢铁厂的资金可用性。

SEC 的改进

SEC的改进是通过以下方式获得的。

- 通过提高流程的能源效率

- 通过选择适当的流程输入材料

- 通过减少或堵塞过程中的能量损失

- 通过回收过程中的废热。

- 通过能源管理系统改进对能源消耗的监控。

通过适当的能源审计确定改进领域。审核可以在内部进行,也可以通过合格的外部机构进行。改进的领域将分为三类。

- 短期 - 这些是可以在几乎没有投资或很少投资的情况下实施的改进项目。这些通常是流程改进、改进监控、废物回收和流程输入改进等。

- 中期 - 这些改进需要添加/更换某些支付周期非常快的设备/仪器。

- 长期 - 这些改进需要大量投资,并且可能涉及报废旧设备/工艺。

对于实施上述任何改进,管理支持是必不可少的组成部分。没有管理层的支持,能源效率提升计划才能成功。

制造工艺