碱性氧气炉用耐火材料

碱性氧气炉用耐火材料

开发碱性氧气炉(BOF)用耐火材料的主要目标是获得耐磨衬里的有效衬里寿命,从而获得 BOF 的最大可用性。更长的炉衬寿命不仅可以降低耐火材料的成本,还可以通过提高炉子的可用性来提高生产率。

以下是转炉耐火材料的基本要求。

- 耐热剥落性

- 耐腐蚀

- 耐磨性

- 抗氧化性

- 热断裂模量

BOF 通常衬有永久性衬里,在其上方有耐磨衬里。永久衬里的厚度可能从 100 毫米到 120 毫米不等,由铬镁石永久衬里制成,在转炉的整个高度上给出。

可用于 BOF 耐磨衬里的耐火材料范围从焦油或沥青结合的白云石或氧化镁 (MgO)、铬菱镁矿或镁铬耐火材料到由树脂结合剂、金属材料、石墨以及烧结和/或电熔镁砂,纯度可达 99%。砖的设计结合了关键物理特性,可在整个 BOF 热循环过程中承受高温和快速变化的条件/环境。 BOF耐火材料需要平衡不同的性能,如热强度、抗氧化性和抗渣性,以获得良好的性能。

1950 年代引入 BOF 炼钢工艺时,转炉内衬焦油白云石砖和稳定烧焦白云石砖。这些耐火材料随后被半稳定烧制白云石砖和由合成镁质白云石熟料制成的焦油粘合和烧制砖所取代。一些转炉内衬采用铬镁砂或镁铬耐火材料。一些转炉炉衬也采用了高纯烧镁砖。 1970 年代后期,具有耐腐蚀和抗剥落性的镁碳砖被开发出来,并迅速用于转炉内衬。这些砖利用氧化镁对腐蚀性高碱度炉渣的抵抗力和石墨(碳)的高导热性和低润湿性。如今,使用镁碳耐火材料作为转炉内衬的做法已经非常普遍。

镁碳砖的稳定性可以通过防止石墨的氧化和提高镁熟料的耐腐蚀性来增加。通过添加铝和镁等易氧化金属铝、碳化硅 (SiC) 和碳化硼 (B4C) 等碳化物以及硼化钙 (CaB6) 等硼化物来防止石墨的氧化。使用高纯度石墨也可以防止氧化。采用电熔镁砂或海水镁砂提高镁砂纯度水平,可提高镁砂的耐腐蚀性。还通过优化氧化镁熟料的粒度分布得到改善。还开发了添加锆石(ZrSiO4)以缓解使用中热应力的镁碳砖。

现代高纯氧化镁是通过良好控制的工艺生产的。氧化镁的主要来源是通常来自深井或海水的盐水。通过与煅烧白云石或石灰石反应从这些来源中沉淀出氢氧化镁 Mg(OH)2。过滤所得氢氧化镁浆液以增加其固体含量。然后将滤饼直接送入回转窑以生产耐火级氧化镁。如今,滤饼在多个炉底炉中在大约 900 摄氏度至 1000 摄氏度的温度下煅烧,以将氢氧化镁转化为活性氧化镁。然后将这种煅烧的氧化镁压块或造粒以烧成致密的耐火级氧化镁,通常在大约 2000 摄氏度的温度下在竖窑中烧制。最终产品是烧结氧化镁。电熔镁砂是通过在电弧炉中熔化耐火级氧化镁或其他氧化镁前体而生产的。然后将熔化的物质从熔炉中取出,冷却并破碎以用于制造耐火材料。氧化镁中的杂质受氧化镁原始来源(盐水或海水)的成分、煅烧白云石或石灰石的成分以及加工工艺的控制。特别是CaO和SiO2的百分比和比例得到有效控制,B2O3保持在非常低的水平。以此生产的高品位耐火镁砂用于生产镁质耐火材料。

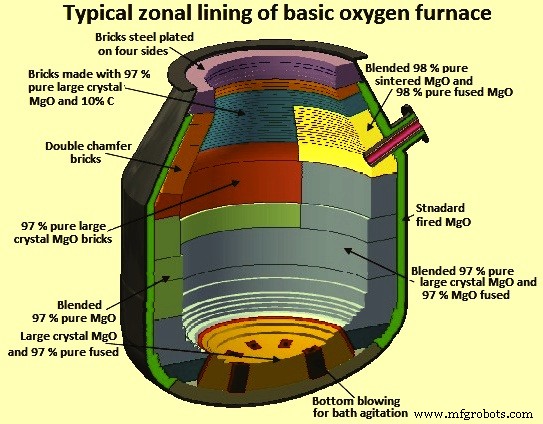

不同的因素是造成 BOF 不同区域 BOF 衬里磨损的原因。因此,在 BOF 的不同区域安装不同类型的镁碳砖或其他砖以确保磨损平衡,并通过它来延长 BOF 的内衬寿命,从而实现 BOF 的区域内衬。 .转炉典型带状衬砌如图1所示。

图 1 典型的 BOF 带状衬里

为了优化耐磨衬里的设计,必须开发一种平衡的衬里,即在仔细研究磨损模式的基础上,将不同的耐火材料质量和厚度分配给转炉衬里的各个区域。在平衡的衬里中,耐火材料被划分为已知磨损较少的给定的衬里部分被分配较低质量或较小厚度的耐火材料,而具有较大耐磨性且通常成本较高的耐火材料被保留用于这些部分。磨损最严重的炉子。带状衬里转炉不同区域的磨损情况和建议的耐火材料见下表1。

| 转炉区磨损情况和推荐的耐火材料 | ||

| 转换区 | 佩戴状况 | 推荐的耐火材料 |

| 锥体 | 1) 氧化气氛 | 1) 标准质量氧化镁——含抗氧化剂的碳砖 |

| 2) 机械滥用 | 2) 沥青结合镁砖 | |

| 3) 热机械应力 | 3) 抗氧化剂树脂结合低碳砖 | |

| 4) 高温 | ||

| 耳轴 | 1) 氧化气氛 | 1) 优质氧化镁——含抗氧化剂的碳砖 |

| 2) 熔渣腐蚀 | 2) 优质氧化镁 - 含有电熔 MgO 和抗氧化剂的碳砖 | |

| 3) 熔渣和金属侵蚀 | 3) 高强度优质镁砂——碳砖 | |

| 充电板 | 1) 机械冲击 | 1) 沥青浸渍烧镁砖 |

| 2) 废料和热金属的磨损 | 2) 标准品质高强度氧化镁——含抗氧化剂的碳砖 | |

| 3) 含抗氧化剂的高强度低碳镁砖 | ||

| 点击板 | 1) 熔渣侵蚀 | 1) 优质氧化镁——含抗氧化剂的碳砖 |

| 2) 高温 | 2) 金属添加剂高强度低碳镁砖 | |

| 3) 机械腐蚀 | 3) 标准质量氧化镁——含抗氧化剂的碳砖 | |

| 关闭渣线 | 1) 严重的熔渣腐蚀 | 1) 优质氧化镁——含抗氧化剂的碳砖 |

| 2) 高温 | 2) 优质氧化镁——含有电熔氧化镁和抗氧化剂的碳砖 | |

| 底部和体育场(底部搅拌容器) | 1) 移动金属、熔渣和气体的侵蚀 | 1) 高强度标准质量氧化镁 - 含抗氧化剂的碳砖 |

| 2) 膨胀引起的热机械应力 | 2) 镁砂 - 不含金属添加剂的碳砖,具有低热膨胀和良好导热性的特点 | |

| 3) 气冷风口和周围衬里之间的热梯度导致的内应力 | 3) 沥青浸渍烧镁砖 | |

由于可用的砖质量种类繁多,耐火材料的成本范围很广。更昂贵的砖的成本可能是传统焦油/沥青粘合白云石砖的六倍。随着炉衬设计的升级,如今转炉炉衬使用成本较高的耐火材料越来越多。然而,高成本耐火材料的使用必须证明 BOF 车间的整体技术经济性是合理的。

例如,当平均 4000 炉的 BOF 车间的炉衬成本增加 25% 时,为了维持耐火材料成本,炉衬寿命将需要增加到 5000 炉。然而,在生产效率需要炉子可用性的车间中,如果在高生产需求期间炉子的可用性更高,则衬里寿命的增加幅度较小和耐火材料成本的增加可能是合理的。

随着衬里设计升级以优化性能和成本,了解操作变量对衬里磨损的影响很重要。有了这些信息,就可以更好地评估控制那些对衬里磨损产生不利影响的参数的可能性以及增加运营成本以延长衬里寿命的经济权衡。一般来说,改进过程控制的做法,例如分枪,有利于衬里寿命。此外,通过加入白云石灰以提供炉渣 MgO、最大限度地减少氟石的装料水平、控制助熔剂的添加和吹炼以在炉渣中产生低 FeO 水平,有助于延长炉衬寿命。需要对这些做法进行优化,以产生最具成本效益的衬里性能。

即使许多操作条件得到改善,衬里设计已针对平衡磨损进行了优化,并且使用了最好的砖技术,磨损也不会均匀发生,并且通常使用包括喷补耐火材料和熔渣涂层的维护实践来延长衬里的使用寿命。

制造工艺