碱性氧气炼钢的自动化、控制与建模

基本氧气炼钢的自动化、控制和建模

在碱性氧气炼钢过程中,碱性氧气炉或转炉通过将高炉制成的铁水的碳含量从大约 4.5% 降低到 0.03% 到 1.0% 来生产钢水。转炉将大量纯氧吹入铁水,并在短时间内将其提炼成钢。目前,基本氧气炼钢工艺采用联合吹炼(顶吹和底吹)。用惰性气体进行底吹。转炉在精炼过程中使用各种材料。除了作为主要原料的铁水和废铁外,氧气基本炼钢过程中使用的其他材料还有用于适当造渣的煅烧石灰、煅烧白云石或煅烧菱镁矿以及过程中使用的不同冷却剂(如矿石、海绵铁等) .转炉运行需要将气体温度设置得较高,产生大量粉尘。

氧气基本炼钢工艺的目的是精炼液态金属(废钢+铁水)并调整钢水的成分和温度。为此,炼钢过程采用自动化控制系统,一般由基础自动化系统和过程控制系统组成。

基本氧气炼钢的工程设施实际上是各种子系统的设计和装配。碱性氧气炼钢的主要设备是一个内衬耐火材料的转炉(碱性氧气炉),炼钢过程就在其中进行。除转炉容器外,炼钢工艺还有几个子系统,包括 (i) 转炉容器倾斜驱动、(ii) 氧气枪系统、(iii) 惰性气体底部搅拌系统、(iv) 炉顶气(转炉气)冷却、清洁、分析和回收系统,(v) 副喷枪测量系统,(vi) 防溅出系统,(vii) 材料处理系统,(viii) 废料装料系统,(ix) 助焊剂和冷却剂装料系统,(x)铁合金加料系统,(xi) 水平测温取样系统,(xii) 自动出钢系统,(xiii) 挡渣系统,(xiv) 二次除尘系统,(xv) 联锁和报警系统,以及 (xvi)人机界面(HMI)系统。

除了这些子系统之外,氧气炼钢将以与上游和下游工艺相结合的方式进行操作。此外,炼钢过程将与外部系统连接,例如 (i) 装有光学发射光谱仪、X 射线荧光光谱仪和其他分析设备的炼钢车间实验室,以及 (ii) 监控和数据采集(SCADA) 系统。

碱性氧气炼钢是一个复杂的物理化学过程,影响因素很多。有两种方法用于控制转炉中的吹炼。第一种方法采用废气间接测量,而第二种方法采用副枪直接测量。在第二种方法中,在吹炼过程中同时直接测量钢水的温度(以摄氏度为单位)。该方法还可用于镀液找平、渣找平、氧浓度测量、渣取样等多种用途。

在氧气炼钢的基本过程中,经典的工艺模型仍然适用,要求操作者尽可能多地了解输入、工艺参数和输出,并且他需要免费获得这些信息以进行所需的操作。对工艺进行调整,以生产出优质的产品。为此,需要使用各种控制和估计技术,这些技术要以有组织的方式发挥作用,以便为操作员的行动提供所需的信息。

适合该工程层次结构的子系统是 (i) 铁水质量测量,(ii) 铁水分析,(iii) 惰性气体底部搅拌,(iv) 氧气进料,(v) 进料温度和分析,(vi) ) 助焊剂和冷却剂充注系统,(vii) 铁合金充注系统,(viii) 过程控制计算机,和 (ix) 管理计算机。在炼钢过程中需要进行的测量是 (i) 温度测量,(ii) 镀液碳含量,(iii) 镀液深度,和 (iv) 完整的化学分析。这通常是通过停止过程、倾斜转炉以及手动采集温度和样品来实现的。

过程控制是氧气炼钢基本操作的重要组成部分,因为它会影响产热时间。当今有几种炼钢过程控制策略可用,钢厂根据其设施和需求使用策略。过程控制模型大致可分为两类,即(i)静态和(ii)动态。

最简单的过程控制形式是基于静态过程模型。它由一组热量、氧气、铁和炉渣的平衡以及一个状态方程组成。后者描述了渣中铁含量、钢中实际锰和碳含量以及渣碱度之间的关系。静态模型确定要吹入的氧气量和炉子的装料量,给定有关热量的初始和最终信息,但不会产生有关吹氧期间过程变量的信息。静态模型基本上就像射箭。箭一旦离开弓,就没有进一步的控制了。

在动态过程控制的情况下,需要准确的吹塑过程实际状态信息。理想情况下,关于钢、炉渣和气体成分以及温度的连续信息将可用并在线用于过程监控。然后可以检测到与预期过程进度的任何偏差,并且可以根据模型调整氧气供应或将额外的通量添加到转化器中。在基本的炼钢转炉中,这只有在理想情况下才有可能。在实践中,情况完全不同。特别是在基本氧气炼钢过程中,连续测量存在很大的实际限制,例如振动、灰尘、高温和液态金属和熔渣相。动态模型根据某些吹氧测量值在吹氧期间进行调整。

动态控制过程的要求是(i)不中断过程和(ii)获得实时测量。可以处理工艺条件并在喷枪尖端使用一次性传感器的次喷枪系统用于此目的。不同传感器的特点在于其测量功能,最重要的是 (i) 浴温测量、(ii) 浴碳测量和 (iii) 浴液位测量。可以任意组合使用。

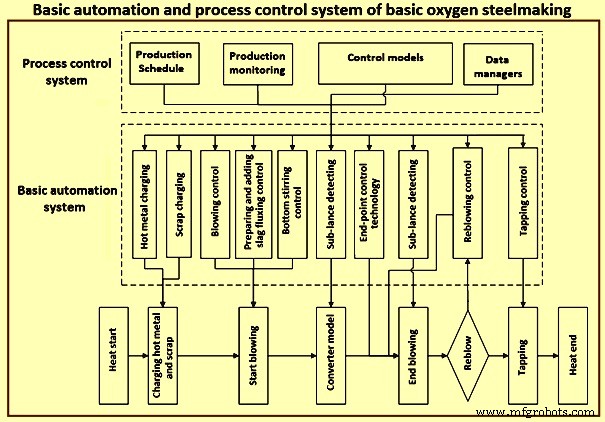

基本自动化系统的主要功能包括氧枪控制、物料控制、底部搅拌控制、副枪检测控制、终点控制。过程控制系统进行生产管理、控制模型、过程控制和数据管理。过程控制系统用于控制基本的自动化系统。首先,它收集有关熔化过程的信息以及子枪进行的检测。然后根据模型计算的结果判断熔化过程的状态。最后向基础自动化系统发送信号,对调整后的参数进行控制。

氧气基础炼钢的自动化控制不仅考虑转炉的具体工艺功能,还考虑到炉料的相关参数,包括铁水制备、废料场管理、调度物流等。工艺优化(2 级)解决方案基于先进的算法方程,可准确表示复杂的热力学冶金反应。该解决方案主要适用于广泛的操作条件,例如可变废铁与铁水的比例、最少的渣量和不同的磷含量。

基本氧气炼钢过程自动化和控制的主要目标是(i)满足炼钢要求,以及(ii)提供操作帮助。此外,炼钢过程的自动化和控制是(i)为操作人员提供全面和一致的过程信息指导,(ii)确保标准化操作以保证钢水质量均匀,(iii)提高工艺性能,(iv) 提高终点控制的准确性,(v) 缩短热循环,(vi) 通过优化炼钢提高生产率,以及 (vii) 通过使用工艺降低生产成本优化材料使用和能量输入的模型。自动化控制主要依靠计算机,离不开炼钢过程的机械化。

基本氧气炼钢过程自动化控制的总体架构结构包括(i)企业信息系统,(ii)炼钢车间管理信息系统,(iii)过程控制,以及(iv)现场仪器设备。

从各种子系统和它们之间存在的接口中可以推断,很明显,传统(模拟)电路无法实现所需的互连。因此,必须广泛使用具有各种优势的数字过程控制设备例如(i)可以轻松适应添加和系统更改,(ii)可以处理高级控制策略,(iii)可以将智能编程到系统中,(iv)可以存在有效的备用设施,(v)CRT(阴极) ray tube) 操作员界面可以与大格式的显示选项相结合,(v) 存储数据的存在,(vi) 易于访问信息和存储数据,以及 (vii) 高层和低层之间的通信。图1为碱性氧气炼钢的基本自动化及过程控制系统。

图1基本氧气炼钢自动化及过程控制系统

计算机速度和容量的提高、电气和控制系统中可编程逻辑控制器 (PLC) 的采用以及从模拟仪表到数字仪表的切换,都导致控制精度显着提高。此外,近年来直接数字控制的应用加速了炼钢过程的自动化。

随着过程计算机和外围测量技术的进步,转炉的吹炼控制已从静态控制系统转变为动态或全自动运行控制系统。此外,由于电气和控制系统的技术进步,控制器已经从仪表板转移到 CRT 显示器,允许操作员在 CRT 屏幕上监控和控制炼钢过程。此外,通过使用数学模型和专家系统(使用人工智能程序),炼钢过程的自动化和控制变得更加易于操作。

不同子系统的控制系统经常配置为DCS(分布式控制系统)和PLC(可编程逻辑控制器),与碱性氧气炉的DCS无缝连接,提供一体化监控。这种集成方法的独特优势在于它涵盖了工艺稳定性、产品质量、操作灵活性和改善工作环境等方面,同时保证了效率和成本效益。

分布式控制仪器可容纳 (i) 生产操作员控制台,(ii) 现场模拟,(iii) 仪器显示和控制,(iv) 趋势图,(v) 和日志。数据高速公路上的分布式计算机与所需的 I/O(输入/输出)一起使用,以处理 (i) 水系统、(ii) 称重系统、(iii) 底部搅拌系统、(iv) 氧气系统和 (v) ) 与主机通信。管理信息/控制计算机通常是一个大容量系统,主要用于 (i) 提供信息,即班次/日/月报告,(ii) 处理交互式生产,(iii) 下游/上游工厂之间的调度,(iv) 准备对于装料(废料等的预装载),(v) 适应静态模型,例如热平衡、确定助熔剂(石灰/白云石)和冷却剂(海绵铁/铁矿石)、数量以及装料时间, 和氧气平衡(确定速率、持续时间和吹气模式), (vi) 适应在副枪提供实时信息后开始运行的动态模型。该系统会生成一个主动显示,使操作员能够在目标上结束该过程,计算最终结果,并提出微小修改和添加最终合金的建议。

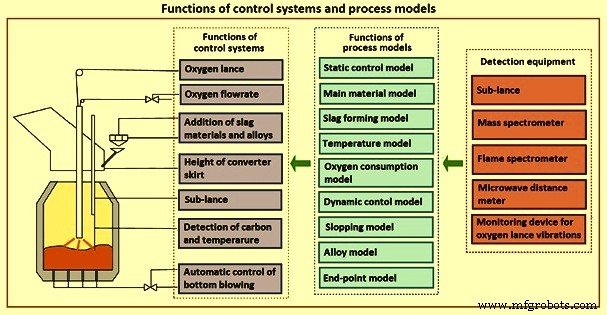

控制模型是炼钢自动化控制系统的核心部分。它们整合了熔化机制、数理统计、专家原理和自适应学习的知识。利用熔化机理的知识推导出控制方程,并通过数理统计和专家原理定义关键控制参数。此外,这些控制参数可以通过自适应学习定期修改。控制模型有静态控制模型、主要材料模型、造渣模型、温度模型、耗氧模型、动态控制模型、喷溅模型、合金模型、终点模型等。此外,还有自适应学习模型。使用的不同检测设备有分枪、质谱仪、火焰光谱仪、微波测距仪、氧枪振动监测装置等。

此外,目前有多种控制模型,如机理模型、统计模型、增量模型等。机理模型是基于热质守恒的。它通过数学推导确定变量之间的关系。然而,由于熔化过程的复杂性,它不适合应用。统计模型基于黑盒理论。该模型忽略了物理化学过程。它只关心输入和输出参数之间的统计关系。只要改变熔化条件,该模型的计算精度就无法保持。使用增量模型,可以通过与记录的生产力数据进行比较来细化操作参数。可以克服熔融条件变化带来的影响。但是,该模型的主要缺点是计算精度低。图2显示了控制系统和过程模型的功能。

图2 控制系统功能及流程模型

终点碳预测

终点碳预测最初依赖于操作员的经验和技能。众所周知,这种方法效率低,难度大,特别是对于中高碳钢的熔炼过程。随着计算机和信息技术的发展,对氧气基本炼钢的计算机控制进行了研究。基于计算机计算的静电荷模型最早由Jones &Laughlin Steel Corporation开发,用于计算带电铁水、废钢和造渣材料的量,指导钢液终点碳控制。

随着自动检测方法、数学模型和算法的快速发展,动态和智能的终点碳预测已成为炼钢过程中的可用方法。根据收集到的用于计算终点碳含量的数据的特点,将终点碳预测分为静态预测、动态预测和智能预测三个阶段。

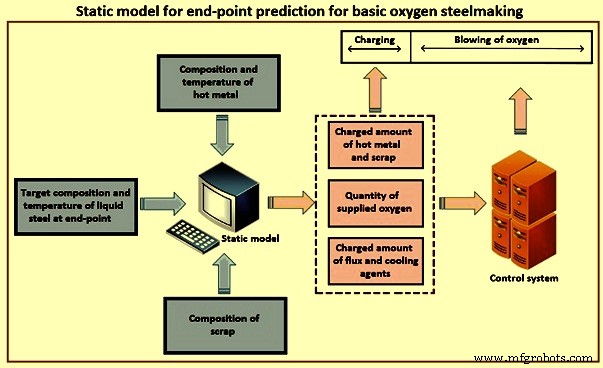

静态预测 – 在基本氧气炼钢的整个过程中,操作人员通常由基于计算机的引导系统辅助,该系统根据质量和能量平衡计算和热力学计算提出工艺参数和操作人员动作。静态终点碳预测主要依靠基于质热平衡建立的数学模型,可以根据初始装料参数(如装料的铁水和废钢等)计算出钢液中的终点碳含量。热金属的成分和温度)。图3为碱性氧炼钢终点预测静态模型。

图3 碱性氧气炼钢终点预测静态模型

静态终点碳预测的关键是数学模型的合理建立和初始量数据的获取。与基于操作人员经验和技能的终点碳预测的随机性和不确定性相比,静态终点碳预测可以对吹氧和终点碳含量进行定量计算,提高了预测精度。终点碳。静态终点碳预测常用的数学模型主要有理论模型和统计模型

该理论模型可以根据炼钢过程中的质热平衡计算,计算出吹氧量和终点碳含量。由于基础炼钢过程中各影响因素之间的复杂交互作用,质热平衡计算通常以经验值完成且不准确,因此理论模型在基础炼钢转炉终点碳预测上表现较差.

统计模型只关注输入变量和输出变量之间的关系,使用收集数据的统计分析,不考虑液浴中的化学反应机理,由方程 X =F (W, S, T, t, Z) 描述,其中'F'是线性或非线性函数,'W'是铁水和废钢的装料重量,'S'是钢水终点成分的目标值,'T'是热的初始温度金属,'t'是吹氧时间,'Z'是其他重要的影响因素(如顶枪高度和氧气压力)。

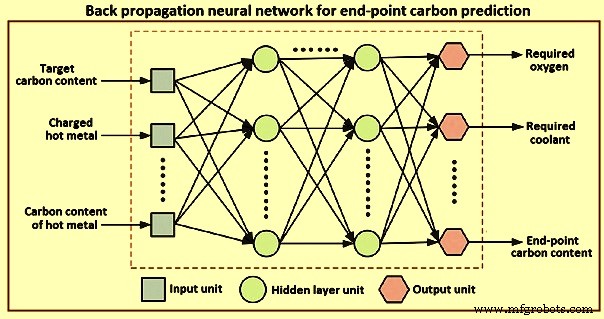

反向传播神经网络作为一种统计模型,结合不同算法,近年来被广泛应用于碱性氧气炼钢终点预测。与理论模型相比,神经网络专门用于分析随机偏差和消除随机因素的影响,可为终点碳预测提供更可靠的参考。图 4 为终点碳预测的反向传播神经网络。

图 4 用于终点碳预测的反向传播神经网络

但是,上一节所描述的理论和统计模型只是建立在考虑初始条件和静态过程数据(没有时间序列特征的小数据集不能代表实际生产)的基础上,使得静态终点碳预测模型不适合实际生产因为预测的准确性是有限的。静态终点碳预测的一个特殊挑战是基于具有时间序列特征的大型生产数据集合理建立预测模型。基于上述挑战,基于静态预测的动态终点碳预测得到快速发展。

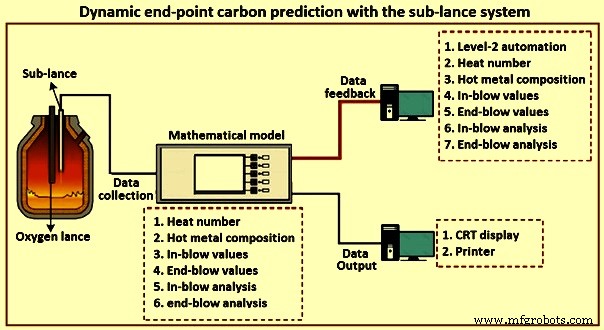

动态预测 – 与静态控制不同,动态终点碳预测可以预测钢水中的终点碳含量,并通过基于时间序列数据(喷枪运动)建立的动态模型计算实现运行参数的在线调整,废气的一氧化碳和二氧化碳水平,火焰的光谱特征)由监测装置收集。目前,副枪系统、尾气分析系统和火焰光谱分析系统是基本氧气炼钢动态终点碳预测的主要方法。图 5 显示了使用副枪系统的动态终点碳预测。

图 5 使用 sub-lance 系统的动态终点碳预测

采用副枪系统的动态终点预测直接测量吹炼后期钢水的含碳量,建立在线预测模型,动态预测不同吹炼次数的含碳量。副枪系统的应用,可以减少初始偏差对带料的影响,终点碳预测比静态预测更加准确和准确。一些日本炼钢厂实现了超过 90% 的碳预测准确度,误差容限为 + / – 0.02%。

通过监测尾气信息(吹氧过程中一氧化碳和二氧化碳含量的变化),可以根据尾气信息用数学模型动态推断钢水的碳含量,最终得到可以通过计算结果的反馈来预测和控制点碳含量。由于是一种间接估算方法,因此采集数据(如尾气含量和流量)的准确性和数学模型的响应时间极大地影响了终点碳的预测准确性。因此,在多家炼钢车间,尾气分析系统通常与副枪系统配合使用,对终点碳进行精确控制。

碱性氧气转炉口火焰的光谱特征与钢水的碳含量有关,因此在基本炼钢过程中会发生变化。基于火焰辐射信息的光谱特征,开发了火焰光谱分析系统来预测终点碳含量。通过分析不同吹炼时间的火焰光谱与转炉熔池状态的关系,可以完成钢液碳含量的在线预测。

光学传感器已用于某炼钢车间碱性氧炼钢中低碳炉次(目标终点含碳量低于0.06%)的动态预测,取得了显着的进步。

尽管与静态预测相比,动态终点碳预测可以提供显着的预测改进,但收集了一个真实的、全尺寸的、丰富的数据集,可以代表整个炼钢过程的整体行为、自学习和预测模型的自适应是动态终点碳预测的特殊挑战。因此,智能终点碳预测是建立在动态终点碳预测的基础上的。

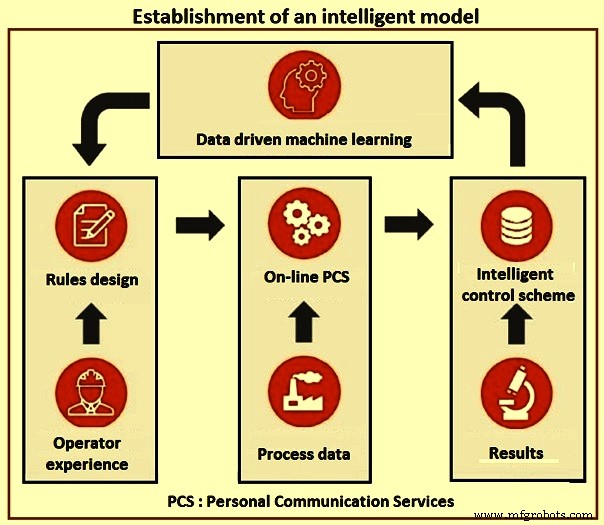

智能预测 – 随着数据采集和智能模型的发展,智能氧气炼钢终点碳预测已成为现实。它建立在具有不同特征的全尺寸和丰富的数据集的基础上,具有很强的自学习能力以提高预测精度。除副枪系统外,自动碱性氧气炼钢系统主要采用其他技术,即(i)吹氧过程中的在线熔渣检测为造渣操作提供指导,(ii)动态估算碳含量和温度的尾气分析系统钢水在吹炼过程中的分析,以及(iii)具有较强自学习和自适应能力的智能模型。图6展示了智能模型的建立。

图6 智能模型的建立

应用上述技术,可实现由计算机代替人工操作自动高效地进行碱性氧气炼钢终点碳智能预测,大大提高了终点碳含量的预测精度。随着智能终点预测在炼钢车间的实际应用,再吹炼率从14%降低到1%,出钢时间从37分钟减少到29分钟,大大提高了炼钢效率。基本氧气炼钢工艺。

毫无疑问,智能预测大大提高了终点碳含量的预测精度。近年来,越来越多的自动检测技术被开发并应用于基础氧气炼钢的终点碳控制,如机器人取样测温系统、无线成分测量系统等。同时,工业物联网(IIoT)与第五代移动通信技术(5G)和大数据分析一起快速发展,并逐渐应用于智能钢铁制造。因此,碱性氧炼钢的智能终点碳预测在未来越来越受到重视。

从工业实施的角度来看,可以将高精度的智能终点碳预测模型安装在现有的工艺系统上,根据基础过程中的实际事件和计划事件,持续预测过程碳含量,为操作人员提供指导。氧气炼钢工艺。

专家系统

专家系统是对炼钢过程进行成像和优化的综合过程模型组。专家系统监控冶金和热过程,循环计算钢浴和钢渣的实际情况。随时提供钢浴和钢渣的分析和温度,设定点模型计算始终以实际情况为准。

专家系统过程模型优化和控制转炉整个处理过程中的炼钢过程。 Level-2 系统根据每个钢种存储的生产方案根据模型计算协助操作员。专家系统持续通知操作人员治疗过程中热量的整体状态(即重量、温度和分析)。

专家系统中广泛的设定点模型组确定了专家系统设定点,该设定点负责确定不同处理步骤所需的原材料、气体量和/或能量供应。这里描述了一些设定点模型。

专家系统首次收费计算是通过采用可变输入数据(如可变废钢和可变铁水,可变废钢和固定铁水,或固定废钢和可变铁水)的不同场景来完成的。此外,可以使用废品成本优化。作为模型输出,提供了按照生产计划中计划的钢种达到目标的最佳装料组合。

专家系统第二次装料计算是在收到与装料热金属和废钢相关的实际数据(包括不同废钢类型的部分重量)后立即进行的。二次装料计算模型计算达到目标分析所需的容器添加量和氧气量以及吹炼结束时钢的目标温度。

专家系统吹吹修正计算采用亚枪模型。根据数据(温度、碳)的可用性,循环在线模型接管测量值并应用一些纠正措施,因为副枪测量是在热点附近进行的。计算剩余所需氧气量、加热或冷却剂和额外的造渣剂。

如果某些钢浴特性(例如温度、碳含量或磷含量)在吹炼结束时不在指定的目标范围内,则可以启动专家系统的重吹修正计算。实际钢浴分析和温度取自温度测量或实际钢样品。计算了再吹所需的氧气量、加热或冷却剂和附加造渣剂。

专家系统合金化模型计算成本优化了需要添加到出钢包中的合金化和脱氧材料。对合金化剂及其具体损失进行了分析。

专家系统预测模型通过使用监督和设定点模型的结果对整个生产过程进行模拟。它提供了对热量的进展和最终状况的预测。它还可以预测所有需要的添加和操作,并用于优化生产过程。在预测模型的典型 HMI 屏幕中,屏幕的不同部分显示目标和输入数据、模型结果、钢的计算分析、炉渣和比消耗。

专家系统预计算模型模拟了废钢和铁水进入转炉之前/之后的整个炼钢过程。专家系统预测模型确定最佳的吹气和搅拌策略,以及容器添加的准确时间和分配。预计算模型基于预定义的工艺步骤列表(例如装料、主吹气、搅拌和出料等)和工艺工程师定义的标准操作实践 (SOP) 中的目标值。

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

制造工艺