铁矿石团聚过程及其历史发展

铁矿石聚集过程及其历史发展

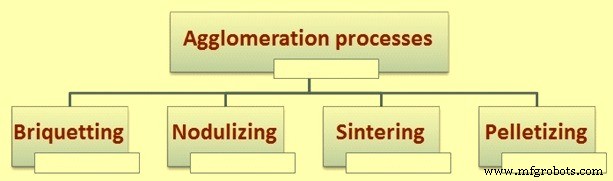

已经开发了四种类型的附聚工艺(图 1)。它们是 (i) 压块、(ii) 球化、(iii) 烧结和 (iv) 造粒。

图1凝聚过程

压块是最简单和最早应用的过程。在高机械压缩压力下,加入一些水或一些其他粘合剂,将细粒铁矿石压入枕形煤球。在球化过程中,细粉或精矿与含碳材料一起通过由气体或油加热的倾斜回转窑。窑内的温度足以软化,但不足以熔化矿石。结核的成分差异很大,而且过于致密、呈熔渣状、缺乏所需的孔隙度,因此该过程无法得到很大的青睐。压块和球化是冷结合工艺,主要用于钢铁厂回收的铁矿石废料的回收利用。烧结和球团是铁生产的重要工序。

据世界钢铁协会统计,2014年高炉铁产量11.83亿吨,直接还原铁产量7300万吨。大部分产品来自烧结矿和球团形式的铁矿石。虽然高炉铁的首选原料是烧结矿和/或球团,但直接还原铁的原料只有球团。虽然没有编制烧结矿和球团矿的准确生产数据,但可以安全地估计世界烧结矿和球团矿的总产量远远超过每年 13 亿吨,以支持 12.56 亿吨的铁产量。

从历史上看,世界高炉的原料是天然存在的块状矿石。在铁矿石的开采过程中,产生了大量的铁矿石。这些由于不能用于高炉的细粉被倾倒。优质块状矿石矿床的枯竭迫使对生成的细粉进行烧结,以便在高炉中使用它们。较高品质块状矿石的矿床枯竭也迫使勘探需要细磨以浓缩的低品位矿石。这些高品位精矿的微细粉必须在高炉中进行团聚,这导致了球团工艺的发展。反过来,这些团聚物显着提高了高炉性能,并导致了高炉炉料的重大转变。

铁矿石烧结的历史

十九世纪中叶,英格兰的铜矿曾建造小型烧结锅。烧结工艺的起源可以追溯到 1887 年,当时英国的 F. Haberlein 和 T. Huntington 发明了烧结硫化矿的烧结工艺。在这个过程中,烧结是在烧结床从底部向上吹入空气的情况下进行的。该工艺也被称为向上气流烧结工艺。该工艺于 1905 年 4 月 11 日获得专利(专利号 786814)。采用的罐式烧结方法如图2所示。

图2 锅烧法

1902 年,W. Job 发明了黄铁矿渣和尘土飞扬的铁矿石的烧结,添加煤和空气从底部向上吹过床(德国专利号 137438)。 1905 年,EJ Savelsberg 开发了用含有煤和焦粉的烧结混合物烧结铁矿石的工艺(德国专利号 210742)。 1906年,美国的AS Dwight和RL Lloyd发明了一种用于真空烧结的带式烧结机。 1909 年 Von Schlippenbch 发明了旋转式烧结机(德国专利号 226033)。 1913 年,W. Barth 设计了一种烧结带,用于从底部向上吹气的操作(德国专利 276424)。 1914 年,JE Greenawalt 获得了用于真空烧结的矩形可倾盘的专利(美国专利号 1103196)。圆型烧结机是 VA Sakharnov 于 1930 年发明的。

Huntington 和 Haberlein 工艺是 1908 年 3 月 17 日 Dwight Lloyd 专利号 882517 之前的最佳烧结方法。该工艺能够生产一些烧结材料,但产品质量不令人满意,而且处理成本高。它是在大罐子里生产的,在这些罐子里,成吨的矿石与石灰混合,在气流的作用下被强制向上穿过材料。在这些条件下,无法生产出均匀的产品。由于叠加材料的重量所施加的压力,装料的下部被还原为无孔炉渣,而在装料的上部,由于矿石的搅拌,大量细粉仍未烧结颗粒,由向上的气流引起。未烧结的材料需要重新处理,大量的无孔、完全熔化的材料在破碎之前无法在高炉中使用,费用高昂,而且由于其物理和化学结构,即使这样也不能令人满意。

Huntington 和 Haberlein 笨拙的锅焙烧工艺无法与 Dwight Lloyd 专利号 882,517 公开的工艺相比。该专利中描述的工艺消除了整个物料中不同程度的压力,并使矿石颗粒保持在静止状态在燃烧过程中。实现这一目标的方法很简单,但很有效。通过将矿石处理成薄层来避免整个质量的压力。颗粒在燃烧过程中的静止是通过在顶面采用引燃的向下气流来实现的,在这种情况下,颗粒的搅动受到容纳它们的容器和向下气流的压力的限制,或者,如果使用向上的气流,则通过使用筛子来保持顶部表面附近的颗粒静止。在孔隙率、脆性和化学结构方面,Dwight Lloyd 的烧结产品非常适合高炉处理,其工艺优于现有技术中制备用于高炉处理的粉矿的任何方法。

第一台按照这种方法运行的机器是由 Arthur Smith Dwight (1864 – 1946) 和 Richard Lewis Lloyd 于 1906 年 6 月在墨西哥 Cananea 建造的铜矿中开发的,并于 1907 年获得了相应的专利。 1908 年,Dwight Lloyd 在位于科罗拉多州萨利达的俄亥俄科罗拉多冶炼公司的工厂安装了烧结设备。该设备是一种连续型机器,其中矿床在点火器下不断移动并穿过截面室,在烧结过程中保持向下的气流。物料点燃后,烧结产品由机器自动卸料,通过吸料室进行烧结。

1910 年之前,JE Greenawalt 是一位经验丰富的冶金学家,从事硫化矿石脱硫工艺的研究。在他的工作过程中,他发现使用多孔炉膛,将矿石在向下气流下焙烧,从而实现有效的脱硫,并且向下气流可用于节省产品中的挥发性有价值元素燃烧,通常通过炉烟囱进行。他注意到该工艺对处理矿石的烧结效应,但生产烧结矿并不是他的目的,在焙烧工艺的开发中,他的努力是防止烧结,这阻碍了完全脱硫。为此,他在他的两项向下草案专利中,第 839,064 号和第 839,065 号(1906 年 12 月 18 日),使用了乌合之众。

Greenawalt 开发了一种基于向下气流的间歇式烧结设备,该设备于 1909 年左右安装在位于科罗拉多州丹佛市的 Modern Smelting Refining Company。Greenawalt 比 Dwight Lloyd Process 早几个月发现了 Greenawalt 工艺。该工艺的特点是漏气极少,锅底采用格栅或穿孔钢板制成。进料和点火炉可移动,由于料斗上方的锅旋转,烧结物通常会下降。这台机器由一个安装在耳轴上的盘组成,材料在其中烧结,向下气流由位于烧结矿石的床下方的盘中的抽吸室保持。通过在其耳轴上转动平底锅倾倒烧结产品,当它重新充电并重复该过程时。该工艺用于烧结高炉烟尘。它是格林纳瓦尔特工艺的第一个商业化烧结厂。 Greenawalt 为这一工艺申请了专利,自 1910 年以来,他的设备已广泛用于硫化矿石的处理,并从 1912 年开始用于黑色金属矿石的处理。

Dwight Lloyd 采用向下气流的烧结工艺开始流行,如今生产的大部分烧结矿都是通过这种工艺生产的。这两位发明家于 1907 年在纽约创立了“Dwight and Lloyd Metallurgical Company”,他们不仅自己建造了大量的此类工厂,而且还在工厂制造商 Lurgi 处获得了工艺世界的许可。第一台烧结德怀特-劳埃德法铁矿石的机器于 1910 年在美国建成。 1917年,德国第一家德怀特-劳埃德烧结厂建成。

尽管此后在机器机械设计和铁矿石烧结过程中进行了大量改进,但该工艺的基本原理仍保持不变。

造粒历史

造粒与烧结的不同之处在于形成未烘烤的生球或球,然后通过加热硬化。在烧结工艺的发展过程中,最初的尝试是朝着进一步改进微细粉矿使用工艺的方向发展。这导致了一种替代烧结的工艺的发展。这个过程被称为造粒过程。在瑞典和德国,在烧结混合物中使用大量细粉导致生产率受限,从而带来了球团工艺开发的第一阶段。第一项造粒专利于 1912 年授予瑞典的 AG Andersson(专利号 35124),并于 1913 年授予德国的 CA Brackelsberg。 1926 年,克虏伯在莱茵豪森钢铁厂建造了一个日产能为 120 吨的试验球团厂。该厂于 1937 年被拆除,为大型烧结厂腾出空间。

造粒工艺的第二阶段开发发生在美国。美国明尼苏达大学的矿山实验站是这项技术的主要苗圃和成功的现代发展的源泉。 1940 年代,该站的研究人员在 EW Davis 博士和他的同事的指导下研究了利用明尼苏达州低品位铁矿石的问题。特别关注与梅萨比山脉主要矿体相邻的铁质岩石。这些低品位矿石(25% 到 30% 铁)非常坚硬和磨蚀,在当地被称为“铁燧岩”。这些矿石是通过自然浸出和氧化演化出高品位 Mesabi 赤铁矿的原始材料。可回收的铁矿物是细浸染的磁铁矿,矿石必须研磨至约 80% 的尺寸——325 目才能释放出来,精矿中含有约 65% 的铁和 8% 的二氧化硅。

到 1945 年,该站的研究和开发取得了长足的进步。这里不仅发展了一种很有前途的浓缩技术,而且还研究了使用所生产的极细浓缩物的新方法。湿精矿在转鼓中成球,然后在竖窑中通过适当的热处理硬化。硬球团(直径约 15 毫米至 25 毫米)被认为是合适的高炉进料,随后在小型实验性高炉中进行的测试令人鼓舞。这些结果引起了世界铁生产商的注意,并激发了瑞典一些特别有活力和成功的工作。在美国,钢铁和矿石公司认为这种技术是一种通过提供迄今为止无法使用的材料来延长明尼苏达州和密歇根州丰富但日益减少的矿石资源的手段。为了探索这些可能性,成立了新公司,并加强了研究。到 1949 年,美国和瑞典普遍认为,从精矿中制备球的最佳方法是在转鼓中,但在热处理方法上意见不一。

所使用的设备,无论其形式如何,都必须 (i) 提供严密的温度控制,(ii) 需要最少的燃料,即回收显热,(iii) 运行无故障且可靠, (iv) 有足够的单位产量。

起初,立式竖窑专门用于试验工厂的研究,潮湿的精矿球被送入顶部并向下移动,逆着上升的热气流首先干燥它们,然后将它们的温度升高到硬化区域。硬化的球团从窑底取出。

戴维斯的工作在 1943 年达到顶峰,当时实验颗粒在竖炉中烧制。二战后的 1947 年,瑞典建造了一个类似的实验装置。 1950 年代,球团显然是一种经济可行的凝聚细粒精矿的方法。第一家球团厂在瑞典投产,球团在竖炉中进行燃烧,日产量为 10 至 60 吨。

虽然这个过程本质上很简单,因此很有吸引力,但在实践中证明它有一些尴尬的特点。在 1950 年代初期最严重的困难包括 (i) 确保气体分布均匀的困难,(ii) 确保均匀的原料下降、均匀的颗粒处理和无故障排放产品的困难,(iii)确保一个单元的高产量,以及(iv)“放大”和最合适的窑形的不确定性。

这些问题促使美国的 Reserve Mining Company 寻求另一种前进的道路。新的先进生产线起源于水泥工业中使用的“Lepol 窑工艺”。该工艺是在欧洲开发的,由一个成球装置组成,该装置向一个移动的炉排进料,在该炉排上将球干燥并部分硬化。炉排排放到回转窑中,在回转窑中完成燃烧过程,来自回转窑的热气被输送回炉排,在那里它们执行刚才提到的干燥和硬化功能。

Mitchell 报告说,Allis-Chalmers 公司的 Lellep 博士建议球鼓和炉排很可能用于从细磁铁精矿生产烧制球团。如果这样的安排可以设计成对球团进行干燥和燃烧并回收产品的显热,它可能会以相对便宜的价格解决精细磁铁矿团聚的问题。

Allis-Chalmers 实验室继续进行研究,取得了令人鼓舞的结果,1954 年,Reserve Mining Company 根据这些原理委托了一台每天 1000 吨的实验机器,但由 Arthur G. McKee 公司在烧结机生产线上进行机械设计。通过将热空气向上吹过床层来干燥颗粒,然后通过从特殊熔炉中向下吸入热气体来硬化。安排了冷却钢绞线上的这些球团,回收的热空气用于干燥进料端的湿球,从而减少燃料消耗。获得了有用的操作经验,经过几个月的试用,储备管理部门下达了六台大型机器的设计订单(1954 年 4 月),将安装在苏必利尔湖西岸的银湾。

然而,其他公司坚持开发垂直窑工艺,同样用于磁铁精矿,他们的进步也证明了一些大型装置的安装是合理的:位于霍伊特湖的 Erie Mining Company 工厂是同类中最大的工厂,于1957 年,包括 24 座立式竖炉。

因此,在 1950 年代,立窑和移动炉排机都得到了开发,并应用于精细磁铁精矿的球团化。磁铁矿精矿相对容易造粒。颗粒呈粒状(而不是板状),具有高表面积,且表面未受浮选剂污染。如果处理得当,它们会在烧制过程中氧化,从而释放出有用的热量。氧化还与晶粒生长和再结晶有关,这有助于形成所需的最终强度。然而,并非所有的铁精矿都是磁铁矿。在密歇根州有大量的 jaspilite 矿床,其中的铁矿物是细碎的镜面赤铁矿。这些矿石被称为明尼苏达铁燧岩的密歇根对应物,但铁矿物可通过浮选和重力法回收,而不是通过磁选。

这种赤铁矿精矿存在特殊问题,它们的开采一直是 Cleveland Cliffs Iron Company 的主要关注点。 1956 年,他们开始在 Eagle Mills(密歇根州)使用炉排机运营,但从那时起,使用炉排窑系统建造了两个非常成功的大型工厂,事实上,整个 Lepol 工艺直接应用于铁矿石问题。该系统由 Allis-Chalmers 开发,工厂本身由 McKee 公司设计和建造。总的来说,可以说 Lepol 工艺(在炉排上干燥和预热并在窑中硬化)已证明对赤铁矿精矿(不具有氧化放热的优势)非常成功,而对于磁铁矿,“直篦子或垂直轴是常用的工具。

铁矿石造粒是一种源自瑞典的方法,于 1912 年由 AG Andersson (Yamaguchi et al ., 2010)。该工艺于 1940 年代在美国开发,第一家商业工厂于 1952 年在明尼苏达州的巴比特开始运营。第一家炉排窑型铁矿石球团厂于 1960 年在密歇根州的洪堡矿建立。Allis-Chalmers (美卓的前身公司)已经建造了大约 50 座这样的工厂。然而,在 1975 年之前建造的较旧的工厂中很少有仍在使用中。另一家炉排窑厂的建设者是神户制钢,他于 1966 年在滩滨神户制铁所建造了第一家工厂,此后已建造了十多家工厂,其中大部分仍在使用中。

2000年以来,首钢集团研制的篦式窑工艺在国内迅速推广应用。近十年来,随着江苏宏达、中信等新型制造商的兴起,中国新建炉排窑厂的现象非常突出。自 2000 年以来呈指数增长,主要受中国安装的推动。

制造工艺