钢上搪瓷涂层

钢上的搪瓷涂层

将玻璃(现在称为瓷釉或简称为珐琅)融合到金属表面的艺术和科学可以追溯到古埃及人和波斯人的文明。最早的用途是用于将珐琅与黄金融合在一起的珠宝。到了中世纪,能够镀玻璃的金属范围从贵金属发展到贱金属,例如金,然后是银、青铜、铜,以及 1800 年代初期的铸铁。 1850年后不久,搪瓷在奥地利和德国首次应用于钢铁板材。1900年代,搪瓷工业迅速发展,出现了许多新的应用,如电器、热水器和建筑板。

当今的搪瓷工艺是在 20 世纪发展起来的,反映了钢铁生产的进步,同时也与越来越严格的环境规范保持同步。今天,搪瓷钢已成为使用高度复杂的材料和最先进技术的高科技工艺。搪瓷钢是一种符合现代要求的长寿、美学品质、卫生和尊重环境的材料。这种古老的艺术现在在工业电子领域也有了新的应用。

搪瓷钢具有许多特性,使其成为众多应用的一流材料。它的特点是结合了它的两种组成元素,即钢和搪瓷的特性。钢有助于机械强度和成型性,而搪瓷则提供耐用性和美丽的光泽外观。

搪瓷是通过热熔结合到钢基材上的基本上玻璃质或玻璃状的无机涂层。该涂层用于保护钢铁产品免受周围环境的影响。这种涂层不仅提供了美观的外观,还提供了出色的工程性能,例如搪瓷表面的机械强度、颜色的多样性和稳定性、耐腐蚀性、耐磨性和耐磨性、耐化学性和耐热性、耐热冲击和防火性,卫生和易于清洁等。

搪瓷本质上是一种低软化温度范围为510℃至530℃的玻璃。它是在1000℃至1300℃之间的高温下熔融得到的玻璃。搪瓷通常由酸性耐火材料如石英组成、长石、粘土和云母。为了使搪瓷部件具有耐用性,必须对二氧化硅 (SiO2) 玻璃进行改性,因为它不能在原始状态下使用。它的熔点太高,与钢相比热膨胀系数太低,对钢的附着力为零。因此,为了获得搪瓷,需要添加各种添加剂。根据搪瓷的最终功能,可以使用的各种添加剂包括颜料、遮光剂、粘土或其他用作抗絮凝剂和浮选剂的材料,它们有助于使搪瓷颗粒悬浮在水溶液中。

搪瓷的成分

根据赋予牙釉质的特性,牙釉质的不同成分可分为五个主要类别。这些是(i)耐火材料,(ii)助焊剂,(iii)粘合剂,(iv)遮光剂和(v)着色剂。

耐火材料为牙釉质提供无定形结构,从而提供机械强度。例如,氧化铝 (Al2O3) 可降低膨胀系数,增加对温度、化学品和磨损的抵抗力,并促进遮光剂的作用。

助焊剂降低熔点和燃烧温度并增加膨胀系数。耐火材料与熔剂反应形成玻璃。焊剂主要由硼砂(无水形式的四硼酸钠(Na2B4O7)或水合形式的(Na2B4O7,10 H2O))和碱性氧化物如钠(Na2O)、钾(K2O)、锂(Li2O)的氧化物组成、钙 (CaO)、镁 (MgO) 和锶 (SrO)。这些成分产生钠、钾、锂、钙、镁或锶的硼硅酸盐,其熔点低于 SiO2(约 1400 摄氏度而不是 1720 摄氏度)。添加氟(F2)或三氧化硼(B2O3)也可以降低熔点。助焊剂,如碱性氧化物,通过填充二氧化硅结构中的“空隙”来增加膨胀系数。

粘附剂是参与化学氧化还原反应以促进钢表面和搪瓷涂层之间粘附的金属氧化物。这些反应还涉及钢中的铁 (Fe) 和碳 (C),以及大气中的氧气 (O2)。粘附剂存在于底涂层搪瓷中,主要以氧化钼 (MoO)、氧化钴 (CoO)、氧化铜 (CuO)、氧化锰 (MnO2) 和氧化铬 (Cr2O3) 的形式存在。氧化镍 (NiO) 绝对是最有效的粘合剂。然而,搪瓷生产商出于与食品接触安全和 REACH 合规性相关的原因已禁止其使用。

遮光剂和着色剂有助于搪瓷部件的视觉和触觉品质。遮光剂用于增加牙釉质的不透明度并且存在于覆盖涂层牙釉质中。最常见的遮光剂有二氧化钛(TiO2)、氧化锑(Sb2O5)、氧化锆(ZrO2)和氧化锡(SnO)。

着色剂是通过结合矿物氧化物获得的。搪瓷的颜色取决于着色剂的种类、其在搪瓷中的浓度、搪瓷的化学成分和搪瓷炉中的烧制条件。着色剂最常见的程序是在研磨阶段以细颗粒的形式与牙釉质机械混合,然后再应用于钢基材。

珐琅的种类

有不同类型的搪瓷。搪瓷具有不同的成分,具体取决于要涂覆的基材类型和所使用的搪瓷工艺。搪瓷的成分是变化的,以使搪瓷烧制温度与基材相匹配。烧成温度越高,搪瓷件的质量越好。然而,就钢而言,烧制温度受基材的限制。例如,要考虑钢中的相变。此外,搪瓷的膨胀系数应与基材的膨胀系数相适应。钢用搪瓷的不同类型是(i)底涂层搪瓷,(ii)自清洁搪瓷,和(iii)覆盖涂层搪瓷.

底漆搪瓷含有金属氧化物(Co、Cu 氧化物),通过与钢中的 Fe 形成合金来促进搪瓷与钢的附着力。由于金属氧化物颜色较深,因此不存在白色底涂层。有更多的反应性底漆瓷漆含有更高比例的金属氧化物。这避免了在上釉之前对钢进行酸洗的需要。例如,这些搪瓷用于两涂层/一次烧制搪瓷工艺。底漆搪瓷还可以防止搪瓷部分的腐蚀。此外,根据要上釉的部件的类型,需要添加其他成分以通过添加 TiO2 获得 (i) 耐酸性能(烤箱腔、滴盘),(ii) 耐碱性能(卫生器皿、洗衣机)通过添加 ZrO2,以及 iii)通过添加 ZrO2 和 Al2O3 提高了热水器应用的耐腐蚀性。

自洁搪瓷用于家用烤箱,有助于消除烹饪食物时产生的脂肪。有两种类型的自清洁搪瓷,即 (i) 催化和 (ii) 热解。在烤箱工作时进行催化清洁(通常在 200 摄氏度左右)。牙釉质含有催化脂肪分解、形成水和二氧化碳(二氧化碳)的氧化物。此外,这种类型的牙釉质非常耐火,因此是多孔的,它具有增加牙釉质与脂肪之间的接触表面的作用,从而促进其通过反应 CxHyOz + 催化剂 =yH2O (g) + xCO2 (g) 消除。由于孔隙逐渐堵塞,该反应的效率会随着时间的推移而下降。热解清洁在烤箱是空的时进行,温度约为 520 摄氏度。烹饪过程中沉积在墙壁上的脂肪和残留物在此温度下燃烧,只留下可以擦掉的 C 沉积物。发生的反应是 CxHyOz + 热量 =xC + yH2O (g)。这种搪瓷的软化点高于热解温度。具有光泽、无孔、耐酸碱等特点。

覆盖涂层搪瓷使搪瓷部件具有美学品质,还有助于提高其耐化学性。由于这些瓷漆完全不含粘合剂,因此在任何情况下都不能单独在金属基材上使用。

珐琅生产

珐琅的生产有几个阶段。第一阶段是检查、称重和混合搪瓷的各种成分,最多可达 15 种。接下来是融合阶段。熔合过程的目的是使搪瓷的最终无定形结构均匀并降低烧制温度。这需要“玻璃”在 1100 摄氏度到 1300 摄氏度之间的温度下熔化,具体取决于所需的搪瓷成分。最常见的过程涉及使用隧道炉(燃气或电),其中混合物在一端引入并从另一端出来。通过熔炉的运动是靠重力。混合物在炉子里停留大约一个小时。

当它出现时,它会迅速冷却,首先通过水冷轧机形成玻璃板,然后进入冷却器。粉碎完成冷却循环。这种从高温开始的快速淬火过程可以固定玻璃的结构并防止任何相分离。另一种融合工艺涉及使用旋转炉,将成分倒入、混合和加热。然后将液态搪瓷倒入坑中并用水淬火。冷却粉碎后得到搪瓷熔块。

搪瓷熔块不能这样使用。它是先与其他成分混合,然后研磨。搪瓷也可以液体形式使用。在这种情况下,在添加某些成分(悬浮液、耐火材料、着色剂、电解质和遮光剂)后,将搪瓷熔块研磨并与水混合以形成浆料。然后将该浆液用于浸涂或喷涂应用。以单一颜色进行长时间生产的搪瓷人员越来越不愿意自己准备搪瓷。这导致在 1980 年代引入“即用型”粉末以简化浆料的制备。该粉末由搪瓷生产商通过在研磨前添加特定产品来制备。上釉人员只需在粉末与水混合之前加入着色剂(可选)即可得到浆料。

搪瓷也可以以粉末形式应用,通过研磨搪瓷熔块获得。研磨时间由实验确定。研磨后的粉末必须经过筛分以去除结块和各种残留物,然后通过磁选机(永磁体或电磁铁)以去除粉末中的任何铁颗粒。铁颗粒往往会在搪瓷中形成“孔”,从而降低钢的腐蚀保护。最后,搪瓷颗粒涂有硅,使它们能够在应用和烧制阶段之间粘附到钢基材上。得到的搪瓷粉不需要任何添加剂或在搪瓷端进行进一步处理,可直接用于粉末喷枪。建立一个粉末装置需要相当大的投资,因为它必须是静电的才能在经济上可行。但是,从长远来看,这个过程更经济。

珐琅工艺

搪瓷工艺包括在合适的钢基材的一侧或两侧施加和烧制一层或多层搪瓷。成功的搪瓷的特征在于 (i) 搪瓷对钢的良好粘附性,和 (ii) 搪瓷烧制后良好的表面外观。钢中的 C 含量会阻碍实现这两种性能的过程。钢的C含量对于保证搪瓷的附着力很重要。但是,如果 C 含量太高,则会对搪瓷的表面外观产生不利影响,因为在烧制过程中会释放气态 CO2 和 CO(一氧化碳)。这种矛盾解释了存在的各种搪瓷工艺。

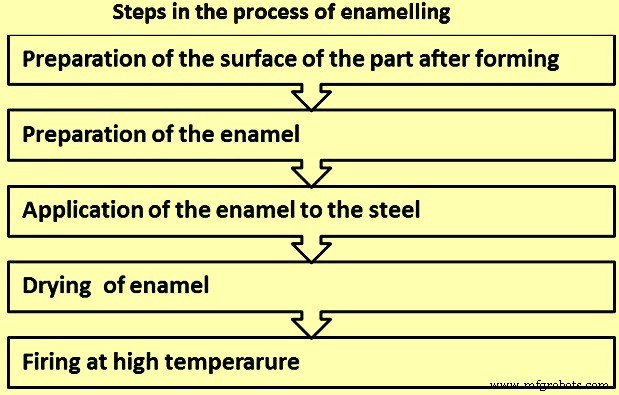

搪瓷工艺通常包括几个步骤(图 1),即 (i) 成型后零件表面的准备,(ii) 搪瓷的准备,(iii) 将搪瓷施加到钢上,(iv) 干燥,和(v) 高温烧制。根据零件的类型和所需的最终外观,有几种搪瓷工艺。这些工艺是 (i) 在热轧钢基材上上釉,(ii) 传统上釉(两道涂层/两次烧制),(iii) 底涂层上釉(一层涂层/一次烧制),(iv) 直接上白釉, (v) 两涂/一火上釉。

图1上釉工艺步骤

上釉前的表面处理 – 表面处理的目的是获得与搪瓷工艺兼容的表面。表面处理包括几个步骤。步骤数根据所使用的搪瓷工艺而有所不同。各种表面处理步骤是(i)喷丸,(ii)脱脂,(iii)漂洗,(iv)酸洗,(v)酸漂洗,(vi)镍沉积,(vii)漂洗,(viii)中和,和(ix) 干燥。

对热轧钢基材进行抛丸处理的目的是为了增加钢材的表面粗糙度。这为搪瓷提供了更好的键控,因为在搪瓷烧制循环期间,搪瓷-金属的化学反应因所产生的更高接触表面积而得到促进,从而增加了搪瓷与钢的附着力。连同钢铁生产过程中产生的化学氢 (H2) 捕集器,这提高了对被称为“鱼鳞”缺陷的抵抗力。喷丸是在未涂油的钢基材上进行的,以避免污染喷丸。如果弹丸确实被油污染了,它的效果就会降低,并且会弄脏钢的表面。这种污染会导致搪瓷在使用湿涂工艺时被拒收。

脱脂的目的是去除钢表面上存在的和来自早期步骤的外源物质,如防锈油、拉丝油和各种灰尘。因此,这是表面处理过程中非常重要的一步。需要检查的不同参数是 (i) 脱脂剂的类型,(ii) 脱脂温度,取决于所使用的工艺,在 60 摄氏度和 90 摄氏度的范围内,(iii) 脱脂浓度剂通常在 45 克每升 (g/l) 至 50 g/l 的范围内,(iv) 脱脂浴的 pH 值,(v) 处理时间包括 15 分钟的浸泡和几分钟的喷涂,以及 ( vi) 可能的机械作用(浴槽的搅拌或喷涂压力)。

碱性脱脂工艺是使用最多的工艺。碱性溶液可以具有三种不同的物理化学作用,即 (i) 皂化作用,其中脂肪物质在苏打水或钾碱水溶液的存在下溶解,形成可溶性肥皂,(ii) 乳化作用,其中脂肪分散在细小液滴中磷酸盐或硅酸盐,以及(iii)脂肪分子被有机试剂包覆时表面张力降低的作用,这会削弱它们与钢基材之间的结合。

采用两种方法,即(i)浸入(或浸渍)和(ii)喷涂。在通过浸渍脱脂的情况下,多个浴槽串联布置。机械作用(浴液的搅拌、喷涂压力)提高了脱脂效果。不充分的脱脂会导致表面瑕疵,这表明了监控进行该过程的条件的重要性。另一个需要注意的事情是要脱脂的部分的油树脂化现象,当暴露在光线下时,脱脂非常困难,甚至不可能。最后,钢中的表面瑕疵(划痕、气孔等)会捕获在搪瓷烧制过程中会形成气体的油渣。

漂洗在脱脂之后进行,并在一个或多个步骤中进行,例如 (i) 如果要进行后续表面处理过程(酸洗等),则进行一次热水漂洗(温度为 60 摄氏度至 70 摄氏度),( ii) 如果没有进一步的表面处理过程,则在 DM(去离子水)中进行热漂洗、冷漂洗和最后漂洗。

对钢进行酸洗的目的是攻击钢表面,以增加其微观粗糙度,从而增加其反应性。这促进了牙釉质的粘附。酸洗一般采用浓硫酸(H2SO4)进行,其作用主要集中在晶界上。酸洗的强度通过铁(Fe)损失来测量。根据用于搪瓷的工艺,酸洗可以很轻,每面的铁损失约为 5 克/平方米 (g/sqm),也可以很强,每面的铁损失约为 25 克/平方米。酸洗过程中发生的化学反应为铁+硫酸=酸溶液中的铁+氢气(Fe+H2SO4=FeSO4+H2)。

在酸洗过程中,标准条件包括 (i) 酸浴温度在 75 摄氏度左右,(ii) H2SO4 浓度在 7% 左右,(iii) 酸洗时间在 10 分钟到 15 分钟之间,以及(iv) 酸洗槽中的 Fe 浓度约为 2 g/l。与这些标准条件稍有不同就会导致 Fe 损失发生显着变化,从而导致搪瓷附着力发生显着变化。

钢的化学分析也是检查铁损的一个极其重要的参数。磷、铜或钼等一些元素对其价值有重大影响。因此,准确检查钢中不同化学元素的浓度至关重要。在直接上白搪瓷的情况下,酸洗是获得优质零件的关键步骤。酸洗后,观察到的表面图案随测得的铁损失而变化。

在直接上白搪瓷的情况下,必须在酸洗后将镍沉积在零件上,以确保白搪瓷对钢的良好附着力。在给定温度下,可以在零件上沉积的镍量、镍沉积时间和镀液中的镍浓度随 pH 值而变化。在 pH 值为 2.8 时达到最大量。但是,已经发现,经过酸洗处理后,零件表面的pH值小于1。如果酸洗后不进行漂洗,则pH值仍然过低,沉积的镍不足。如果零件用水冲洗,结果保持不变。因此,酸洗的目的是提高零件的pH值,但不超过最佳值。

镍在直接上白珐琅工艺中对促进珐琅质附着力起着重要作用。如有必要,可在常规工艺中少量使用(镍闪蒸)。用于沉积镍的常用方法是通过置换 Fe 离子沉淀金属镍,如方程式 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2。在镍沉积过程中,标准条件包括 (i) NiSO4 在 12 g/l 到 15 g/l 的范围内,(ii) pH 值在 2.8,(iii) 温度在 70 摄氏度,和 (iv)时间为 7 分钟。镍的沉积条件对镍的沉积量有很大的影响。稍有变化就会严重影响牙釉质的附着力。

为了确保直接上白釉工艺产生具有良好附着力和美观外观的搪瓷,必须在要获得的铁损失之间存在最佳组合(在 25 g/sqm 到 50 g/sqm 的范围内)以及镍的沉积量(每面镀镍1克/平方米至2克/平方米)。

最终冲洗的目的是消除零件表面上仍然存在的所有酸痕。最终漂洗通常使用两个浴槽。第一浴具有2.5至3.2范围内的pH值和30℃至35℃范围内的温度参数。漂洗进行7分钟。第二浴的参数pH值在3.5到4之间,温度在25摄氏度左右。漂洗也在第二浴中进行7分钟。

中和的目的是完全消除任何酸残留。中和浴的pH值范围为10.5~11.5,温度为70℃左右,中和时间也为7分钟。

表面处理完成后,在上釉前要对零件进行干燥以防止它们生锈。

搪瓷应用 – 搪瓷可以使用湿法或干法涂敷。有许多通过湿法施加搪瓷的方法。下面介绍这些方法。

在浸涂的情况下,将被涂部件浸入搪瓷浆液(搪瓷粉和水的混合物)中,密切监测其密度和粘度。然后将零件悬挂起来,让多余的珐琅质滴落,从而确保涂层厚度均匀。该工艺经常用于具有复杂形状的零件,例如炉腔。这个过程的一个缺点是会发生牙釉质的下垂。浸涂的一种变体,即“浸涂和摇动”方法,当零件从镀液中出来时围绕不同的轴移动,从而最大限度地减少搪瓷涂层的下垂和过厚。

在流涂工艺的情况下,该工艺需要通过一个或多个圆形喷嘴在零件的整个表面喷涂搪瓷。

在空气辅助喷涂的情况下,使用喷枪将搪瓷喷涂在要涂覆的零件上,喷枪由压缩空气射流提供动力,压力范围为 3 kg/sq cm 至 4.5 kg/sq cm。该过程通常在展位中进行,零件挂在金属传送带上。手动喷涂需要经验丰富的操作员,以避免搪瓷涂层下垂和过厚。这个过程可以自动化,并且往往是为短期生产运行而保留的。

在静电喷涂工艺的情况下,在带负电的搪瓷和带正电的待涂层部分之间施加电荷差。搪瓷喷枪由一个中心管组成,搪瓷通过该中心管,被一个环形喷嘴包围,雾化空气通过该喷嘴比搪瓷流更快。这种速度差异导致搪瓷浆液雾化成细小液滴。在喷枪的尖端,液滴通过已在电场中电离的气氛并带负电,然后沉积在要上釉的部件上。一旦施加了初始涂层,液滴就会越来越少地被部件吸引,并且会产生排斥力。这与吸引力相反,直到达到平衡,从而控制涂层的厚度。得到的搪瓷涂层均匀,损失最小化。

电泳工艺也称为静电浸漆或 ETE (Elektro-Tauch-Emaillierung) 工艺,主要用于直接上白漆。牙釉质颗粒在盐溶液中呈胶态悬浮液,在电场的作用下被输送。这些颗粒在表面上带负电,并被带到电解槽的阳极,该阳极是要上釉的部分。这个过程导致牙釉质的厚度非常均匀(自动限制沉积)和卓越的表面外观。对于扁平零件来说,这是一种非常有效的技术。该工艺的缺点是 (i) 这是一个昂贵的工艺,(ii) 它需要使用具有待上釉部件形状的阴极,以及 (iii) 监测搪瓷浆料的电性能非常复杂.

干法搪瓷应用是通过静电粉末喷涂完成的。静电粉末喷涂的原理与湿法相同。在喷嘴电极和要上釉的部分之间形成电场。搪瓷颗粒在气流的作用下从喷枪中喷出,带负电,向待搪瓷的部分(正极)迁移并沉积在那里。一旦沉积了第一层涂层,颗粒就开始失去吸引力。然后产生排斥力。当这变得等于吸引力时,颗粒不再沉积。因此,该工艺提供了均匀的搪瓷涂层并自动限制其厚度。

搪瓷颗粒将被涂层(有机外壳,通常是硅)以防止水合作用,这可能会降低其电阻,从而防止搪瓷在零件上正确沉积。有机涂层的质量、粉末的粒度和流变性是获得均匀的搪瓷沉积和烧制后漂亮的表面外观的关键因素。这种工艺对扁平零件非常有效,但对空心零件进行搪瓷则更加困难——例如烤箱腔——由于法拉第笼效应。该工艺具有几个优点,例如 (i) 减少浪费,(ii) 节省材料,以及 (iii) 涂层厚度的均匀性。

搪瓷的干燥和烧制 – 搪瓷的干燥是搪瓷湿涂后的重要步骤。占沉积物质量 40% 至 50% 的水分实际上会导致釉质在烧制过程中局部退缩。获得的干涂层称为“饼干”。空气干燥是不可取的,因为零件可能会被空气中的灰尘颗粒污染,残留的水分会留在牙釉质中,有利于形成“鱼鳞”缺陷。干燥机或烘箱的使用温度范围为 70 ℃ 和 120 ℃。红外线辐射或对流干燥是准备烧制零件的最安全方法。

搪瓷的烧制一般在 780 摄氏度到 850 摄氏度的温度范围内进行,这远高于搪瓷的软化温度(500 摄氏度到 600 摄氏度)。它可以在箱式炉或隧道式连续炉中完成。烧制时间和温度取决于钢的厚度和搪瓷的类型。在氧化气氛中进行烧制。

箱式炉通常用于短期生产和小零件。隧道炉为直线型、U 形或 L 形,适用于长时间生产。它们分为三个区域,包括预热区、烧制区和冷却区。这允许控制温度的升高和降低。放置在支架上的零件穿过这些部分,悬挂在传送带上。位于炉子入口和出口处的空气密封可防止热量散失。炉子主要是电或燃气辐射管。加热元件布置在炉壁和炉底上。热能通过辐射和对流传递到零件。

搪瓷与钢的粘合机制

搪瓷对未涂层钢的粘附是通过在烧制和冷却循环期间发生的化学反应实现的。该过程可分为四个阶段。

在高达 550 摄氏度的第一阶段,空气中存在的水分和 O2 会穿透多孔釉质并氧化钢中的 Fe。这导致在搪瓷/钢界面处形成一层氧化铁。 H2O分解产生的原子H2扩散到钢中,重新结合为分子H2并填充钢中的孔。 H2在钢中的溶解度随温度升高而增加。

在第二阶段,即在 550 摄氏度至 830 摄氏度的温度范围内,牙釉质软化然后融合,形成半透层。这减少了与炉内气氛的气体交换。存在于搪瓷/钢界面的氧化铁被搪瓷溶解。

第三阶段约为 830 摄氏度。在此温度下,搪瓷/钢界面处的氧化铁层、搪瓷中的金属氧化物和钢中的 C 之间发生化学氧化还原反应。 Fe-Co 合金在搪瓷/钢界面处沉淀。这些是搪瓷与钢粘合的核心。钢的粗糙度促进了附着力。溶解的 O2 与钢中的 C 重新结合,释放出气态 CO/CO2。需要监测这些释放的强度。钢中H2含量最高。

第四阶段包括冷却。牙釉质凝固,阻止气体交换。当温度下降时,H2 在钢中的溶解度降低。钢变得过饱和,H2 积聚在搪瓷涂层下。界面处过量的 H2 会导致“鱼鳞”缺陷。

搪瓷涂层缺陷

导致搪瓷涂层材料生产质量标准不合格的缺陷称为搪瓷缺陷。这些缺陷可能是玻璃样涂层的致密性或结构的局部受限中断。当讨论搪瓷涂层时,修复或回收过程对于有缺陷的搪瓷涂层是相当困难的。虽然缺陷的形成通常可以归因于几个不利参数的组合,这实际上导致了无限数量的单个故障,但通常一个因素主导了典型的缺陷类型。因此,缺陷根据底层基材和应用工艺分为以下几组。

鱼鳞 – 这些是与钢材相关的缺陷,它们是地面或覆盖涂层中的半月形裂缝,在烧制操作后立即甚至数小时或数天发生。 These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

制造工艺