钢的镀锌

钢的镀锌

钢的镀锌是指在钢上涂锌以防腐蚀。应用锌涂层的商业可用方法的主要类型是热浸镀锌、连续镀锌工艺、电镀锌、镀锌、机械镀、喷锌和镀锌。这些镀锌方法中的每一种都具有独特的特性。这些特性不仅影响适用性,而且影响相对经济性和预期使用寿命。不同涂层的加工方法、对母材的附着力、对角部、边缘和螺纹的保护、硬度、涂层密度和厚度可能有很大差异。

有记载的镀锌历史可以追溯到 1742 年,当时法国化学家 P.J. Malouin 在向法国皇家学院的演讲中描述了一种通过将铁浸入熔融锌中来涂覆铁的方法。三十年后,与镀锌同名的 Luigi Galvani 发现了更多关于金属之间发生的电化学过程的信息。 1829 年,当迈克尔·法拉第发现锌的牺牲作用时,伽伐尼的研究得到了进一步发展,1836 年,法国工程师索雷尔获得了早期镀锌工艺的专利。到 1850 年,英国镀锌行业每年使用 10,000 吨锌来保护钢铁,1870 年,第一家镀锌厂在美国开工。今天,几乎所有使用钢铁的主要应用和行业都可以找到镀锌。热浸镀锌钢在全球无数应用中有着久经考验的成功历史。

热浸镀锌是应用最广泛的钢材保护手段之一。在这个过程中,锌涂层的应用是通过热浸过程。在此过程中,通过将材料浸入液态锌浴中,在钢铁产品上形成锌涂层。锌可以在热浸工艺中用作钢的涂层,因为它具有低熔点。由于钢材浸入熔融锌中,锌会流入凹槽和其他难以接近的区域,从而彻底覆盖所有形状复杂的区域以进行防腐蚀。在施加涂层之前,对钢材进行清洁以去除所有油、油脂、污垢、轧屑和铁锈。热浸镀锌涂层用于多种尺寸的材料,从螺母、螺栓和钉子等小部件到板材、管道和非常大的结构形状。可用锌槽的尺寸和材料处理限制了可镀锌钢的尺寸。

由于镀锌过程涉及将材料完全浸入清洁溶液和熔融锌中,因此整个内部和外部表面都被涂层。这包括中空和管状结构的内部,以及紧固件的螺纹。完全覆盖很重要,因为在一些环境可能非常潮湿且通常会发生冷凝的中空结构内部,腐蚀往往会以更高的速度发生。涂漆的空心结构内部没有防腐蚀保护。此外,螺纹上没有保护的紧固件容易受到腐蚀,腐蚀的紧固件会导致对结构连接完整性的担忧。

镀锌工艺自然会在角落和边缘产生至少与零件其余部分的涂层一样厚的涂层。这是因为铁和锌之间的反应是扩散反应,因此涂层的晶体结构垂直于钢表面形成。由于涂层损坏最有可能发生在边缘,这是最需要增加保护的地方。刷涂或喷涂涂层在角落和边缘处具有自然变薄的趋势。

锌涂层和腐蚀

腐蚀可以简单地视为钢在生产和成型后恢复到矿石的较低、更自然能量状态的趋势。这种趋势被称为“熵定律”。用于保护钢的腐蚀保护方法包括(i)通过合金化改变金属,(ii)通过降低其湿度或使用抑制剂来改变环境,(iii)通过施加阴极或阳极电流以及施加有机和金属涂层。

锌具有许多特性,使其成为在大多数环境中非常适合钢铁产品的防腐蚀涂层。除了在钢铁和环境之间形成屏障外,锌还具有阴极保护贱金属的能力。锌对钢铁具有阳极性,在涂层受损时优先腐蚀并保护钢铁不生锈。如果镀锌涂层受到物理损坏,它会继续为裸露的钢材提供阴极保护。如果底层钢或铁的个别区域暴露在直径达 6 毫米的光斑处,只要涂层持续存在,周围的锌就会为这些区域提供阴极保护。

锌涂层出色的现场性能是由于其能够形成致密的附着腐蚀产物膜,并且腐蚀速度大大低于黑色金属材料(取决于环境,速度会慢 10 倍至 100 倍)。虽然新鲜的锌表面暴露在大气中时具有很强的反应性,但腐蚀产物薄膜会迅速形成,从而大大降低了进一步腐蚀的速度。

热浸镀锌为钢提供卓越的腐蚀保护,尤其是在恶劣的环境中。它为钢提供三个级别的耐腐蚀性,即(i)屏障保护、(ii)阴极保护和(iii)锌铜绿。

屏障保护是腐蚀防御的第一道防线。例如油漆,热浸镀锌涂层通过将钢与环境中的电解质隔离来提供保护。只要屏障完好无损,钢材就会受到保护,不会发生腐蚀。然而,如果屏障被破坏,腐蚀就会开始。由于屏障要保持完整以提供耐腐蚀性,因此屏障保护的两个重要特性是 (i) 对基底金属的附着力,和 (ii) 耐磨性。锌金属的紧密结合、不透水的特性使其成为一种非常好的阻隔涂层。油漆等一般有针孔的涂层很容易被导致膜下腐蚀迅速蔓延的元素渗透。

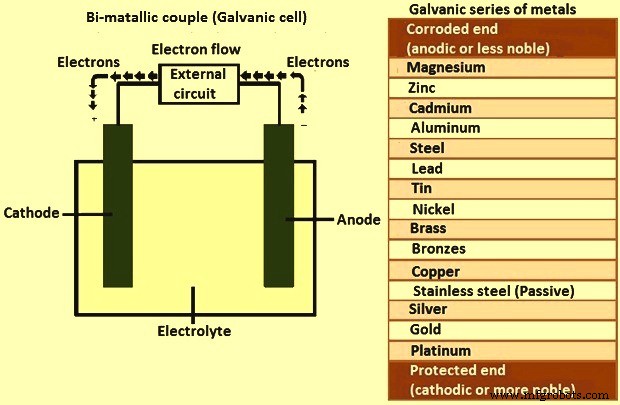

除了屏障保护外,热浸镀锌还可以对钢材进行阴极保护,这意味着锌会优先腐蚀以保护下面的基础钢。金属电偶系列(图 1)是按在海水(电解质)中的电化学活性顺序排列的金属列表。这种金属排列决定了当将两种金属放入原电池或电解电池时,哪种金属将成为阳极和阴极(图 1)。列表中较高的金属对它们下面的金属是阳极的,这意味着当两者连接时它们提供阴极或牺牲保护。因此,锌保护钢。事实上,这种阴极保护可确保即使镀锌层损坏到裸露的钢材(直径达 6 毫米),也不会开始腐蚀,直到周围的锌全部耗尽。

在原电池(图 1)中,发生腐蚀需要四个要素。它们是(i)阳极,它是阳极反应产生电子和材料腐蚀的电极,(ii)阴极是接收电子并受到保护免受腐蚀的电极(iii)电解质,它是通过的导体携带的离子电流,它们包括酸、碱和盐的水溶液,以及 (iv) 返回电流路径,它是连接阳极和阴极的金属路径,通常是下面的金属。所有四个元素,阳极、阴极、电解质和返回电流路径,都是发生腐蚀所必需的。去除这些元素中的任何一种都会阻止电流流动并且不会发生腐蚀。用不同的金属代替阳极或阴极会导致电流方向反转,从而导致发生腐蚀的电极发生变化。

图 1 由-金属对和金属的电镀系列

对钢进行镀锌以获得持久的防腐保护的最后一个因素是锌铜绿的发展。锌锈是在钢材表面形成的锌腐蚀副产物。与所有金属一样,锌暴露在大气中时会开始腐蚀。由于镀锌涂层暴露在湿气和自由流动的空气中,因此在涂层表面自然会形成腐蚀副产物。这些副产品(氧化锌、氢氧化锌和碳酸锌)的形成发生在环境中的自然干湿循环过程中。锌锈一旦充分发展,在相同环境下将锌的腐蚀速度减慢至钢腐蚀速度的 1/30 左右,并为热浸镀锌涂层提供额外的被动、不透水屏障。

镀锌工艺

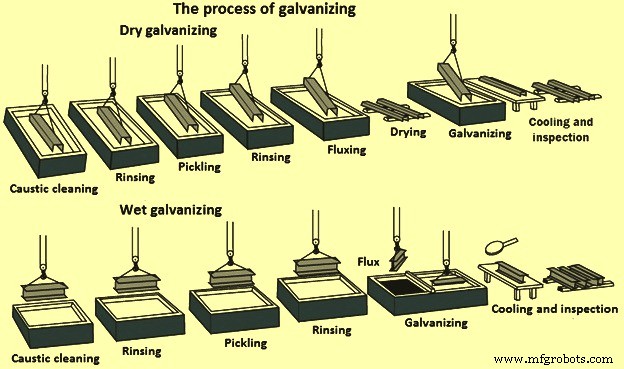

镀锌工艺(图 2)由三个基本步骤组成,即 (i) 表面处理、(ii) 镀锌和 (iii) 检查。

图2镀锌工艺

表面处理 – 表面处理是任何涂层应用中最重要的步骤。在大多数情况下,不正确或不充分的表面处理通常是导致涂层在预期使用寿命之前失效的原因。镀锌过程中的表面处理步骤有其自己的内置质量控制手段,因为锌不会与不完全清洁的钢表面发生冶金反应。当钢从熔融锌中取出时,表面的任何故障或不足都会立即显现出来,因为不干净的区域仍然没有涂层,需要立即采取纠正措施。

镀锌的表面处理通常包括三个阶段,即 (i) 碱洗、(ii) 酸洗和 (iii) 助熔剂。在苛性碱清洗阶段,通常使用热碱溶液从金属表面去除有机污染物,例如污垢、油脂和油。环氧树脂、乙烯树脂、沥青、油漆或焊渣在镀锌前应通过喷砂、喷砂或其他机械方式去除。在酸洗阶段,通常通过在热硫酸 (H2SO4) 的稀溶液或环境温度的盐酸 (HCl) 酸中酸洗来去除钢表面的氧化皮和铁锈。表面处理也可以使用研磨清洁作为化学清洁的替代方法或与化学清洁结合使用。磨料清洗是通过空气喷射或快速旋转的轮子将金属丸或砂粒推向钢材的过程。

第三阶段是助焊剂,这是镀锌过程中最后的表面处理阶段。助焊剂去除氧化物并防止在镀锌之前在金属表面上形成更多氧化物。使用助焊剂的方法取决于在镀锌操作期间是使用湿镀锌工艺还是干镀锌工艺(图 2)。在干法镀锌工艺中,将钢或铁浸入或预熔在氯化锌铵水溶液中。然后在浸入熔融锌之前将材料干燥。在湿法镀锌过程中,一层液态氯化铵锌漂浮在熔融锌的顶部。被镀锌的铁或钢在进入熔融锌的过程中会通过助熔剂。

镀锌 – 在此步骤中,材料完全浸入由至少 98 % 纯熔融锌组成的浴槽中。浴液化学成分应符合国家或国际标准规定的规格。浴温保持在约 450 摄氏度至 460 摄氏度。制造的钢制品浸入浴中,直到达到浴温。然后锌金属与钢表面的铁反应形成锌-铁金属间合金。将物品从镀锌槽中缓慢取出,并通过排水、振动和/或离心去除多余的锌。

在制品从熔池中取出后,只要这些制品接近熔池温度,导致锌-铁合金层的形成和结构的冶金反应继续进行。制品从浴中取出后立即在水或环境空气中冷却。因为镀锌过程涉及材料完全浸没,所以它是一个完整的过程,即所有表面都经过涂层处理。镀锌为中空结构提供外部和内部保护。

影响镀锌层厚度和外观的因素包括 (i) 钢的化学成分,(ii) 钢的表面状况,(iii) 镀锌前钢的冷加工,(iv) 浸浴时间,(v) 镀液(vi) 钢的冷却速度。

镀锌是在任何天气或湿度条件下在工厂进行的。大多数刷涂和喷涂涂层取决于适当的天气和湿度条件才能正确应用。这种对大气条件的依赖通常会导致代价高昂的施工延误。

检查 – 热镀锌涂层在镀锌后需要仔细检查的两个性能是涂层厚度和涂层外观。可以进行各种简单的物理和实验室测试来确定厚度、均匀性、粘附性和外观。产品按照国家和国际标准进行镀锌。这些标准涵盖了从各类镀锌件所需的最低涂层厚度到工艺中使用的锌金属成分的所有内容。

镀锌物品的检验过程简单快捷,并且需要最少的劳动力。这一点很重要,因为在许多刷涂和喷涂涂层的情况下,确保质量所需的检查过程是高度劳动密集型的,并且使用昂贵的熟练劳动力。

涂层厚度一般采用磁性测厚仪进行测试。最低涂层厚度和取样要求通常可在国家和国际标准中获得。该标准还提供了根据总批次大小测量的样品数量的指南。

最准确且可以说是最容易操作的测厚仪是电磁测厚仪。样品的单个读数不能低于要求涂层等级的一个涂层等级,平均值应等于或大于要求的涂层等级。

依从性测试通常不是标准的一部分,但可以使用粗刀进行。如果用粗刀用力按压不能去除镀锌层,那就是完好的。

镀锌层的物理质量

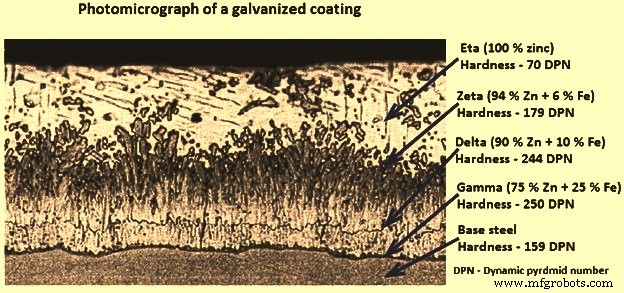

镀锌层的物理质量取决于冶金结合。镀锌形成结合锌和底层钢或铁的冶金结合,形成作为金属本身一部分的屏障。在镀锌过程中,熔融的锌与钢中的铁发生反应,形成一系列锌铁合金层。图 3 给出了镀锌钢涂层横截面的显微照片,并显示了由三层合金层和一层纯金属锌组成的典型涂层微观结构。镀锌涂层以 250 kg/sq cm 的量级附着在底层钢上。其他涂层的附着力通常最高可达 20 至 45 kg/sq cm。

钢表面镀锌层的形成是一种冶金反应,因为锌和钢结合形成一系列坚硬的金属间化合物层,然后外层通常为 100% 锌(eta 层)。显微照片(图 3)是镀锌钢涂层的横截面。钢表面上方的第一层锌铁合金层是伽马层,它含有大约 75% 的锌 (Zn) 和 25% 的铁 (Fe)。下一层,三角洲层,含有大约 90% 的锌和 10% 的铁。第三层,即 zeta 层,含有大约 94% 的锌和 6% 的铁。最后一层(eta 层)是材料从锌浴中取出时形成的,与锌浴的化学成分相同,即纯锌。从显微照片中可以看出,γ、δ和zeta层约占镀锌层总面积的60%,其余部分由eta层组成。

在图 3 中,在每一层的名称下方,其各自的硬度由“钻石金字塔编号”(DPN)表示。 DPN 是一种渐进式硬度测量方法。数字越大,硬度越大。通常,伽马、三角洲和 zeta 层比底层钢更硬。这些层的硬度提供了卓越的保护,防止涂层因磨损而损坏。镀锌涂层的 eta 层具有相当的延展性,使涂层具有一定的抗冲击性。硬度、延展性和附着力相结合,为镀锌涂层提供无与伦比的保护,防止在运输到和/或在工作现场以及在其使用寿命期间因粗暴处理造成的损坏。镀锌涂层的韧性非常重要,因为屏障保护取决于涂层的完整性。正确应用的镀锌涂层是不透水的。

图 3 镀锌层的显微照片

在钢与镀锌浴中的熔融锌反应期间,有两个因素对涂层的生长有主要影响。镀锌层的厚度主要取决于钢的厚度和被镀层钢的化学成分。这一点很重要,有两个原因,即(i)一般来说,锌涂层越厚,提供的腐蚀保护越长,以及(ii)与正常厚度的涂层相比,过厚的涂层的附着力和结合力会更低。

适合镀锌的钢

大多数钢材都可以进行令人满意的热浸镀锌。然而,钢中的活性元素,如硅和磷会影响热浸镀锌工艺。因此,适当的钢组成可以在外观,厚度和光滑度方面具有更一致的涂层质量。钢的先前历史(例如,无论是热轧还是冷轧)也会影响其与锌熔体的反应。如果美观很重要,或者存在特定的涂层厚度或表面光滑度标准,则在热浸镀锌之前需要特别注意钢材的选择。

钢的化学成分,特别是硅、磷、锰和碳的含量,对涂层特性有影响。硅尤其会对镀锌涂层的生长产生深远的影响。磷和锰还可以提高钢的反应性,并与特定的硅含量相结合,还可以产生更厚的哑光灰色涂层。钢中的碳、硫和锰含量也可能对镀锌层厚度有轻微影响。

被镀锌钢的化学成分非常重要。钢中的硅和磷含量对镀锌层的厚度和外观有很大影响。钢中 0.04% 或更高的硅含量或 0.05% 或更高的磷含量通常会导致主要由锌铁合金组成的厚涂层。对于最高质量的镀锌涂层,硅含量应低于 0.04 % 或介于 0.15 % 和 0.23 % 之间。超出这些范围的钢,被认为是反应性钢,可以镀锌,并且通常会产生可接受的涂层。然而,这些钢通常会形成较厚的涂层,因此外观较暗是意料之中的。

硅和磷对钢反应性的影响 – 在钢铁生产过程中,添加硅或铝以去除氧气。这些钢被称为镇静钢。由于硅的含量会影响热浸镀锌反应,因此对于要镀锌的钢,总是要考虑硅的含量。适合镀锌的铝镇静钢硅含量低,低于 0.03%。硅含量高于 0.14% 的硅镇静钢也适用于镀锌,但镀层比铝镇静钢厚。钢的磷含量也会影响反应性,尤其是冷轧钢。钢中其他合金元素对镀层影响不大。

桑德林山脉 – 硅 + 磷含量在 0.03% 至 0.14% 范围内的钢在镀锌术语中称为“Sandelin 钢”。要么避免使用这些钢,要么使用特殊类型的镀锌槽。在传统的锌浴中,这种钢和锌之间的反应非常强烈,涂层变得厚而不规则,通常附着力差。它是最外层合金层中的晶体,即 zeta 相,它以小而细的晶粒生长。熔融锌在晶粒之间迅速扩散,涂层的生长非常快。如果没有添加合适合金的锌浴,则应避免使用此类钢进行热浸镀锌。

研究表明 Sandelin 范围的下限低于之前建议的范围。还表明,磷含量对冷轧钢的反应性有很大影响。这些研究给出了以下建议:

如果镀锌表面的外观非常重要,例如在建筑应用中,建议冷轧钢的表达是“硅小于 0.03 %,Si + 2.5 x P 小于 0.04 %”。

对于热轧钢,硅含量更为关键,但磷含量不太重要,推荐的表述是“硅小于0.02%,Si+2.5×P小于0.09%”。

然而,在大多数情况下,硅 + 磷含量低于 0.03 % 的钢就足够了,并且在冷轧和热轧条件下都能提供可接受的表面光洁度。

铝镇静钢 – 铝镇静钢还含有低水平的硅,这对反应性很重要。近年来,硅含量低于0.01%、铝含量高于0.035%的所谓超低铝镇静钢越来越普遍。这些钢在切削性和成型性方面具有许多积极的特性。然而,低硅含量和高铝含量使得锌层比热浸镀锌标准中规定的要薄。

如果在镍合金浴中进行镀锌,这在今天很常见,因为镍被认为增加了几个积极的特性,反应性会进一步降低,结果会产生更薄的镀层。客户和镀锌商可以就此类钢的标准偏差达成一致。如果不能接受偏差,这种钢必须在镀锌前进行喷砂处理。

涂层外观

对硅含量或磷含量低的钢进行热浸镀锌,可形成光亮而有光泽的锌涂层。在室外环境中,经过一段时间后,表面颜色会变为暗淡和浅灰色。硅含量在 0.15 % 至 0.22 % – 0.23 % 左右的钢通常会产生光亮、有光泽的涂层。大约 0.25 % 的硅含量会产生灰色表面或在原本明亮的表面上形成灰色网络。如果使用镍合金锌浴,锌和铁之间的反应会减少,镀层的光亮通常高达 0.22% 的硅。

硅含量较高(大于 0.25%)的钢通常会产生暗淡的灰色涂层,随着硅含量的增加,涂层会变得更暗。深灰色只是一种美学效果,因为只要涂层厚度相同,防腐性能相同甚至更好。深灰色涂层通常比光亮涂层更厚,因为它们通常更粗糙,因为铁和锌之间的反应性更高,因此可以提供更长的腐蚀保护。镀层的颜色取决于镀层外表面与纯锌混合的铁锌晶体的比例,即纯锌。表面越浅,铁锌含量越高,表面越黑。

当具有高铁含量的锌涂层腐蚀时,铁被释放并被氧化,这会使表面呈现红棕色变色。当大部分铁锌涂层腐蚀时,红棕色会增加。因此,表面的红褐色变色并不意味着锌涂层消失了。

当纯锌层腐蚀掉时,具有最外层纯金属锌和浅色外观的锌涂层也会产生红棕色变色。在这种情况下,红褐色变色形成的时间较长,具体取决于纯锌层的厚度。硅+磷含量高于0.03%的钢,纯锌含量一般为镀层总厚度的30%-50%。

连续镀锌工艺

连续热浸镀工艺是一种广泛使用的方法,最初是在 1960 年代左右开发的,用于对钢板、带材和线材等产品进行镀锌。熔融涂层以连续过程施加到钢的表面上。钢以每分钟 200 米的速度以连续带状通过熔融锌浴。钢板的尺寸可以从0.25毫米到4.30毫米厚,最宽可达1830毫米。

这种连续的热浸涂工艺首先是在一个工艺单元中清洁钢材,该工艺单元通常使用碱性液体并结合刷洗、冲洗和干燥。然后,钢进入加热或退火炉使其软化并赋予所需的强度和可成形性。在这种退火炉中,钢保持在由氢气和氮气组成的还原气体气氛下,以去除钢表面上可能存在的任何氧化物。熔炉的出口端与一个被称为“鼻子”的真空室连接到熔融镀浴,以防止任何空气重新氧化加热的钢产品。在熔池中,钢产品绕着浸入式辊输送,并与熔融金属反应形成粘合涂层,然后沿垂直方向去除。将产品从镀液中取出后,使用高压空气去除多余的熔融锌,以形成严格控制的涂层厚度。然后将钢冷却以使金属凝固在钢表面上,这在钢接触另一辊之前完成,以避免转移或损坏涂层。

今天,板材产品的热浸工艺用于制造七种不同类型的热浸涂层产品,包括镀锌(锌)、镀锌(90 % – 92 % 锌和 8 % – 10 % 铁合金)、两种锌合金和铝(55% 铝和 45% 锌合金,以及 95% 锌和 5% 铝合金),两种铝基合金(100% 铝和 89% – 95% 铝和 5% – 11% 硅合金),以及terne 涂层(85 % – 97 % 铅和 3 % – 15 % 锡合金)。

制造工艺