高强度钢筋的生产及特点

高强度钢筋的生产及特点

在过去的几十年中,钢筋混凝土施工通常使用屈服强度为 415 MPa (415 N/sq mm) 的钢筋用于大多数梁、梁和柱,而较少使用屈服强度为 500 MPa 的钢筋用于柱不是特殊力矩抵抗框架的一部分。然而目前,高强度钢筋正在取代早期使用的屈服强度为 415 MPa 的钢筋,用于建造高层混凝土建筑和结构,特别是在地震风险高的地区。这样做是为了抵抗地震力量。高强度钢筋通常定义为 YS 为 500 MPa 以上的钢筋。在日本,屈服强度高达 690 MPa 的钢筋目前被用于抗震建筑构件。

已经进行了许多研究来评估使用具有更高强度的钢筋来支撑活载和恒载的梁、大梁和柱。这些研究表明,在抗震和非抗震应用中越来越需要更高强度的钢筋。在混凝土结构中使用高强度钢筋有许多潜在的好处。其中包括节省成本、缩短施工时间和减少钢筋拥堵。

在美国,目前钢铁生产商正在开发 YS 强度达到 830 MPa 并具有不同机械和化学性能的钢筋。新的高强度钢筋正在使用不同的生产方法生产。然而,没有一种高强度钢筋能够与 415 MPa 级钢筋的基准机械性能相匹配。每个高强度变体都以不同的方式与基准行为不同。人们担心韧性较差的高强度钢筋会在弯曲处断裂,并且可能需要更大的弯曲直径。

在日本,一项代号为“New RC”项目的为期 5 年的项目于 1993 年结束。该项目的任务之一是制定用于地震地区建筑物的高强度钢筋标准。本标准与其他高强钢筋标准的比较见表1。

| 表1部分高强度钢筋标准比较 | ||||

| Sl. No. | 国家 | 标准 | 屈服强度,单位为 Mpa | 备注 |

| 1 | 日本 | 新 RC 项目 1993 | 980 | 还包括 1275 MPa 级,但仅适用于横向钢筋应用 |

| 2 | 美国 | ASTM 1035-14 | 830 | 通过控制微观结构获得高屈服强度 |

| 3 | 印度 | IS 1786 – 2008 | 650 | 微合金钢,最大 CE 0.53 |

| 4 | 俄罗斯 | GOST 10884-94 | 1200 | 硅添加量高达 2.3 % 的高屈服强度 |

| 5 | 韩国 | KS D3504-11 | 700 | CE 最多允许增加 0.63 |

| 6 | 乌克兰 | DSTU 3760-06 | 1000 | |

| 7 | 英国 | BS 6744-01 + A2:09 | 650 | 不锈钢钢筋 |

| 8 | 中国 | 国标 1499.2 -07 | 500 | CE 0.55 最大值 |

| 注:碳当量CE =C + Mn/6 + (Cu + Ni)/15 + (Cr + Mo + V)/15 | ||||

高强度钢筋的生产

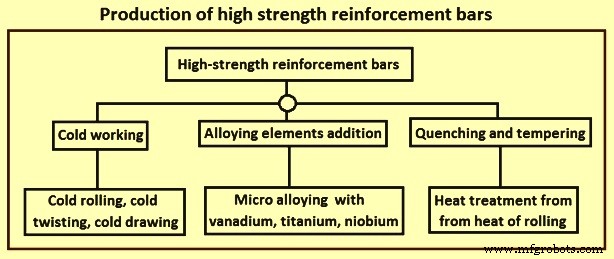

高强度钢筋的生产通常采用三种方法。这些是(i)冷加工,(ii)在钢成分中添加合金元素,以及(iii)钢在轧制过程中的淬火和回火。通过淬火和回火生产的高强度钢筋通常表现出相对较低的抗拉强度与屈服强度比和相对较高的断裂应变。通过微合金化生产的高强度钢筋具有较高的抗拉强度与屈服强度比和较高的断裂应变。这些方法如图1所示,描述如下。

图1高强度钢筋的制作

冷加工 – 冷加工是一种生产高强度钢筋的长期方法。在钢的冷加工中,钢的变形是通过冷轧、冷扭或冷拔等任何一种冷加工工艺进行的。这种方法可以用低碳和锰钢生产高强度钢筋是可焊接的。在该方法中,钢筋在热轧后经受应变硬化。对于这种钢筋,可以通过增加应变程度来增加屈服强度。冷加工是在钢的再结晶温度以下进行的。该过程在钢材的晶体结构内引起位错的产生和运动。位错是晶体结构内的晶体缺陷或不规则性。这些位错的存在强烈影响钢材的屈服强度和延展性。冷加工消除了屈服平台并使钢硬化。虽然冷加工提高了屈服强度,但它降低了延展性和抗拉强度与屈服应力的比率。因此,通常不适合生产用于抗震构件的高强度钢筋。

合金元素的添加 – 在这种方法中,通过添加合金元素改变化学成分来增加钢材的屈服应力,但碳和锰含量保持在较低水平,以避免钢的可焊性显着降低。添加合金元素生产的高强度钢筋在空气中缓慢冷却后以轧态状态使用。通常,钢材的高强度是通过添加少量的钛、铌或钒来实现的,这被称为微合金化。微合金化是一种涉及引入少量合金元素以在钢筋中获得所需性能的过程。微合金化可以产生明显的屈服点和比调质钢筋更大的抗拉强度/屈服应力比(690 MPa级钢筋约为1.25)。

微合金化形成金属间碳化物,产生细晶强化和沉淀硬化。细晶强化是通过在热机械加工(轧制)过程中钉扎平面缺陷(晶界)而发生的,这会在钢筋中产生非常细的晶粒尺寸。一般来说,晶粒越细,屈服应力就越高。这种关系被称为 Hall-Petch 效应(Hall-Petch 关系告诉材料的强度与它们自身的理论强度一样高,可以通过减小晶粒尺寸来实现。事实上,材料强度随着晶粒尺寸的减小而继续增加大约 20 纳米到 30 纳米,强度达到峰值。)。当这些金属间碳化物分散在铁素体晶粒中时,会出现钉扎线缺陷(位错),从而进一步提高材料的屈服应力。这种机制称为沉淀硬化。

钛微合金化有助于析出硬化,但钛与氧、硫、氮结合的倾向性强,强化效果难以控制。铌微合金化广泛应用于钢板和钢带生产,生产结束温度较低,变形较大。钢筋生产要求轧制温度高,变形小,铌微合金化对高强钢筋生产无效。

钒是增加钢筋强度最常用的合金元素之一。钒或钒氮微合金化通常用于生产可焊接的高强度钢筋。钒的添加增加了屈服应力和断裂韧性,这主要是由于在热处理过程中抑制了晶粒生长以及碳化物和氮化物的析出。仅钒微合金化导致 35.5% 的钒形成碳化物和氮化物沉淀物,而 56.3% 的钒最终以固溶体形式溶解在基体中,这不会提高钢筋的屈服应力。加入氮气后,形成析出物的钒量可增加至 70%。钒氮微合金钢筋的另一个优点是它消除了应变时效对钢性能的不利影响,因为它钉住了可溶性氮。钒的使用可以减少实现更高强度所需的碳量,因此可用于实现可焊接的高强度钢筋。

调质 – 淬火是将加热到奥氏体相的钢快速冷却(在该相处固体钢材再结晶)。淬火和回火的过程包括在轧制后立即对钢进行淬火,然后让钢筋通过芯部中剩余的热量进行回火,同时在冷床上逐渐冷却。结果,该工艺生产的钢的机械性能在其内芯层和外皮层之间有显着差异,内芯比外层具有更低的屈服强度和更高的延展性。淬火和回火处理的钢筋保持其屈服平台,因为它们没有经过应变硬化,并且由于整体化学成分没有改变。如果它们的化学成分满足要求,这些钢筋可以是可焊接的。这些钢筋通常表现出较低的抗拉强度与屈服应力比(对于 690 MPa 级钢筋,约为 1.15)。

钢通常在水中淬火,这会导致材料结构硬而脆。回火是对淬火后的钢进行加热,改变微观结构,降低材料的硬度,增加材料的延展性。

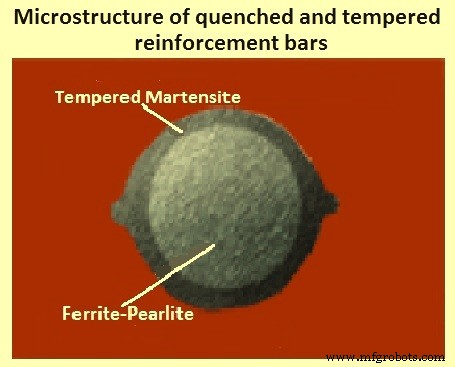

高强钢筋的生产工艺以热机械加工为主。热机械过程是将塑性变形过程与热处理、水淬、加热和冷却等各种速率的热过程结合为单一过程的冶金过程。该工艺通过热机械处理技术为钢筋提供高强度,而不是通过冷加工进行机械加工。钢筋的强度是由于外层回火马氏体,而钢筋的延展性是由于钢筋芯部的铁素体-珠光体结构。

热机械处理将钢筋的表面转化为硬化结构(马氏体),随后通过在环境温度下冷却使相演变,以允许热芯通过热交换对表面进行回火。这导致了独特的复合微观结构,包括外围区/外壳中的回火马氏体、马氏体外围后的珠光体和贝氏体过渡区以及中心区/核心处的细晶粒铁素体-珠光体(图 2)。由于采用调质自回火的生产工艺,生产的高强度钢筋也称为“调质自回火(QST)钢筋”。

图2调质钢筋显微组织

生产高强度钢筋还有另一种生产方法。该方法包含在 ASTM 规范号 ASTM A1035 中; 2011. 这些钢筋通常具有较大的抗拉强度与屈服强度比,但断裂时的应变相对较低。这种高强度钢筋的生产工艺是一项专利工艺,被称为“微观结构操纵 (MMFX)”工艺。获得专利的 MMFX 工艺涉及操纵钢的微观结构以获得所需的机械性能和强度。该过程生成的钢筋具有应力-应变关系,没有明确的屈服点,显示出相对较高的抗拉强度与屈服应力比,但断裂伸长率相对较低。高强钢筋的MMFX符合ASTM A1035规范。

其他制作方面 – 高强度钢筋通常在轧钢厂以直条形式生产。然而,卷绕较小尺寸的钢筋正在成为一种做法。棒材在轧制后不久就被卷起,这会将热量困在卷材中。因此,盘绕钢筋的冷却速度比直钢筋稍慢。由于测试样品需要在测试前进行矫直,因此卷材的屈服应力往往较低,应力-应变曲线的形状可以稍微圆一些。为了抵消这种影响,与相应尺寸的直钢筋相比,高强度盘绕钢筋需要更多的微合金元素。

在钢筋的生产过程中,在轧制过程中添加钢筋识别标记,并在钢筋轧制(并标记)后进行力学性能测试。如果没有达到高强钢筋的力学性能,那么结果就是钢筋不符合标记相关的规格。

制造问题 – 高强度钢筋制造的问题可分为两类,即 (i) 引入需要在制造设施中安排、接收和储存的多等级钢筋在使用前,以及 (ii) ) 由于高强度钢筋的特性而需要改变制造工艺。

剪切和弯曲的制造过程受高强度钢筋性能的影响。对于相同尺寸的钢筋,高强度钢筋会产生更高的剪切力和弯曲力,并且在弯曲后会经历更多的弹性回弹,从而导致制造方面的担忧: (i) 现有设备的磨损和可能需要新的、更高容量的设备, (ii) 在弯曲操作期间发生棒材或设备故障时工人的安全,以及 (iii) 符合棒材制造公差。与制造高强度钢筋相关的设备故障更为频繁。如果棒材缺陷在较高力水平的弯曲操作期间导致断裂,则对安全性的担忧会加剧。需要采取额外的预防措施来维持安全的工作环境,这会影响制造操作的效率。

材料属性

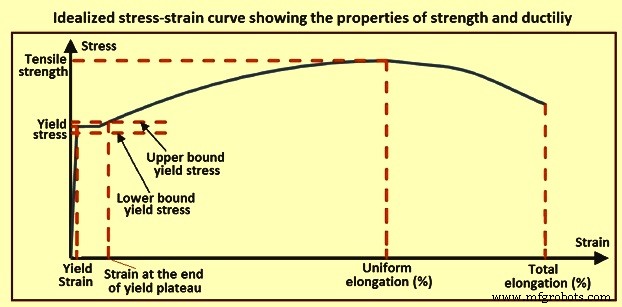

高强度钢筋的强度和延展性以不同的方式定义。规定的拉伸性能和其他定义强度和延展性的要求包括 (i) 相关规范中规定的最小或下限屈服应力,(ii) 相关规范中规定的最大或上限屈服应力,(iii) ) 屈服平台的长度或屈服平台末端的应变,(iv) 抗拉强度,(v) 均匀伸长率和总伸长率,(vi) 抗拉强度与屈服应力之比或其倒数(称为屈服比),和 (viii) 弯曲试验或再弯曲试验的结果。这些特性和测试中的一些(但不是全部)是针对每个高强度钢筋指定的。几种拉伸性能显示在图3所示的理想应力-应变曲线上。

图3理想化的应力-应变曲线显示强度和延展性的特性

屈服应力 – 对于所有钢筋,通常指定屈服点或屈服应力。但是,在某些标准(例如 ASTM)中,针对某些高强度钢筋指定了屈服平台末端的应变。这些标准规定了屈服平台结束时的应变。 ASTM 标准不允许屈服应力的测量值低于钢的等级,而其他标准(如澳大利亚/新西兰标准)使用 5% 的易碎性概念,其中允许一小部分测试低于最低强度。 ASTM A370,“钢铁产品机械测试的标准测试方法和定义”将屈服点定义为“材料中的第一个应力小于最大可获得应力,此时应变增加而应力不增加”。屈服点适用于应变增加而不应力增加的钢筋,一般只出现在强度较低的钢筋中。

高强度钢筋通常没有确定的屈服点,因此需要另一种定义屈服应力的方法。 ASTM A370 将屈服应力定义为“材料在应力与应变的比例上表现出特定的极限偏差的应力”。屈服应力可以通过 0.2% 偏移法或 ASTM A370 的“负载下延伸”(EUL) 方法来确定。 0.2% 偏移方法用于计算钢筋的屈服应力,但还需要使用 EUL 方法对 0.0035 的应变进行额外检查,以定义钢筋的最小屈服应力。应变为 0.0035 的 EUL 方法对 690 和 830 等级的高强度钢筋分别产生 550 MPa 和 620 MPa 的最小应力。许多国家的规范中也使用 0.2% 偏移法来定义屈服应力。

抗拉强度 – 在规范中,抗拉强度始终定义为应力-应变曲线上的峰值应力。抗拉强度的计算方法是试样承受的最大载荷除以标称钢筋面积。

伸长率 – 伸长率通常报告为在规定的标距长度上延伸穿过钢筋断裂的总伸长率。 ASTM A370 提供了两种确定“总伸长率”的方法。在一种方法中,用 200 毫米的初始标距长度标记棒材并将其拉断。该方法不考虑弹性伸长率。对于第一种方法,将断裂钢筋的端部装配在一起并重新测量标距。然后将伸长率报告为长度相对于原始标距的百分比增加。在第二种方法中,断裂伸长率可以使用引伸计测量,在这种情况下包括弹性伸长率。这两种方法都包括在颈缩区域的附加局部伸长率加上标距内棒材非颈缩部分的伸长率。

均匀伸长率是钢筋达到其峰值应力(拉伸强度)时发生的应变,以百分比表示。它的名字来源于这样一个事实,即这是测试棒中最大的变形,而拉伸应变在测试夹具之间的整个长度上是均匀的。它发生在酒吧颈缩开始之前。均匀伸长率通常在测试棒状样品时用引伸计测量。它包括塑性应变和在卸载棒材时恢复的应变。也可以通过测量从试验机中取出棒材试样时的塑性伸长率,然后加上恢复应变来确定。在这种情况下,在远离颈缩区域的地方测量塑性应变,并将恢复的应变添加到该区域以获得均匀伸长率。

使用“加拿大协会标准 CSA G30.18 (CSA, 2009)”计算的均匀伸长率假定线性卸载的模量等于钢的初始模量 Es,为 200,000 MPa。然而,415 MPa 级钢筋的试验数据表明 (i) 卸载模量随着拉伸应变的增加而降低,(ii) 卸载曲线仅在卸载的初始阶段是线性的,并且 (iii) 响应逐渐变为非线性,因为钢筋完全卸载。卸载响应的线性化可导致卸载模量约为初始加载模量的三分之二。对于高强度钢筋,恢复应变可高达 1%。一些标准(例如澳大利亚/新西兰标准 4671、2001)要求报告均匀伸长率。

均匀伸长率是抗震设计的有用属性,因为它与屈服位置(即塑性铰链区域)所依赖的最大伸长率(可用伸长率)更密切相关。可用伸长率取为均匀伸长率的 75%或以下,因为在循环载荷条件下,钢筋可以在较小伸长率下达到与均匀伸长率相关的等效损伤状态。钢筋通常具有均匀伸长率与断裂伸长率的特征比率,该比率因钢筋类型而异。

延展性 – 弯曲和再弯曲试验是评估钢筋延展性的两种方法。通常,钢筋规格包括弯曲测试,其中钢筋围绕指定直径的销或心轴弯曲并达到指定的弯曲程度。弯曲直径随钢筋直径而变化。棒材弯曲部位外侧无裂纹为合格。

三个主要类别的实验测试对于研究钢筋弯曲行为很有用,每类测试都旨在回答一组特定的问题。这些类别是 (i) 弯曲的目测检查(ASTM 弯曲试验),(ii) 弯曲/再弯曲试验,以及 (iii) 混凝土弯曲试验。

钢筋的 ASTM 规范将弯曲要求规定为“弯曲试样应能承受绕销弯曲而弯曲部分外侧不开裂”。因此,所需的弯曲测试涉及在指定的销弯曲直径下将棒材弯曲到 180 度(或 90 度,对于 43 毫米直径和更大的棒材)。然后进行目视检查以识别弯曲处的裂纹。如果目测没有观察到裂纹,则认为试样通过了弯曲试验。该测试虽然执行起来很简单,但不能像负载测试那样提供对钢筋弯曲储备强度和延展性的测量。肉眼看不到的微裂纹可能会影响钢筋的原位性能。

在弯曲和重新弯曲测试中,棒材样品被弯曲到所需的角度和弯曲直径,然后以准静态或动态加载速率拉直。对于 415 MPa 级钢筋,加工硬化会增加弯曲处的钢强度,并且通常会导致样品以延展方式从弯曲处断裂。但是,如果钢筋具有有限的延展性,例如高强度钢筋,弯曲处的应变需求会导致裂缝,这会使弯曲比钢筋的未弯曲部分更弱,更容易发生脆性断裂。如果钢筋在弯曲处以脆性方式失效,则认为其未通过弯曲/再弯曲试验。但是,如果钢筋以延展方式失效,则认为它已通过测试。这种类型的测试具有使钢筋弯曲处于负载下的优点,因此可以直接测量钢筋弯曲的强度和延展性性能。

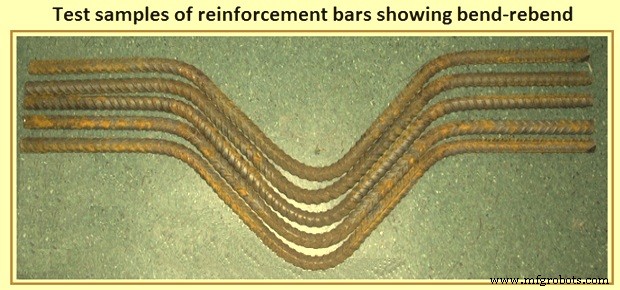

一些标准需要对较小的棒材直径进行再弯曲测试,对较大的棒材直径进行弯曲测试。对于再弯曲试验,棒材样品将围绕指定直径的心轴在样品的中部弯曲至 90 度角。如图 4 所示,另外进行两个 45 度弯曲,使样品有一部分是直的,靠近中部的长度呈 V 形,另一端是直的,然后将样品在 100 ℃的油中老化 1 小时摄氏度,冷却,并通过向样品的末端施加张力以反向弯曲。时效和冷却步骤对于模拟应变时效的不利影响是必要的。当钢筋弯曲时,氮会从钢中释放出来,这会导致脆化。再弯曲时,脆化钢更容易开裂。反折条上没有明显的裂缝才能通过测试。

图 4 钢筋测试样本显示弯曲-再弯曲

值得注意的是,弯曲/再弯曲测试对钢筋弯曲的要求比它们通常在混凝土结构中看到的要求更高。出于这个原因,最好将高强度钢筋的弯曲/再弯曲性能与 415 MPa 级钢筋的性能进行比较,415 MPa 级钢筋已经使用了几十年并且在混凝土构件中表现出足够的性能。钢筋中的弯曲也可以在混凝土中进行测试。在这样的测试中,可以研究混凝土和钢筋弯曲之间的相互作用。测试的简化版本包括将钩形杆嵌入混凝土块中并拉动它直到失败。在砌块试验中可能出现的失效模式包括 (i) 砌块外部对钢筋的要求最高的钢筋断裂,(ii) 砌块内部靠近或弯曲处的钢筋失效,或 (iii) 混凝土裂开堵塞。然而,这样的测试可能不会将弯曲暴露在结构中可能经历的最坏载荷下,因为周围的混凝土可以减轻一些载荷的弯曲。相比之下,钢筋弯曲上的一些最严重的载荷可能出现在约束应用中,其中膨胀的混凝土芯部分地拉直了环向弯曲,同时对其施加高拉伸载荷。钢筋弯曲的另一个关键应用是在受损区域,其中与混凝土的粘合及其对弯曲的有益影响降低(例如,承受严重地震载荷的接头或严重开裂的区域)。然而,混凝土构件中的钢筋弯曲试验对于验证高强度钢筋中钢筋弯曲的充分性能至关重要。但是,此类测试的执行成本很高,并且在探索影响钢筋弯曲性能的众多变量时,不容易用于确定最小弯曲直径的任务。

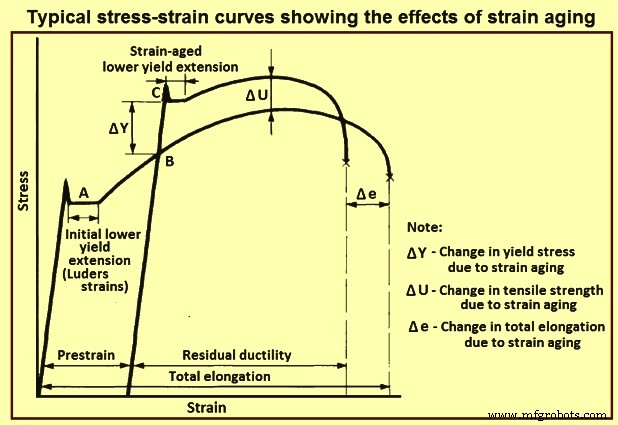

应变老化 – 应变时效定义为应变超过其弹性极限的钢经历其机械性能随时间变化的过程。通常,应变超过其弹性极限的钢筋会随着时间的推移而增加其抗拉强度和降低其延展性(图 5)。应变时效也被证明会影响钢的脆性转变温度。影响应变时效的因素包括钢成分、温度和自发生大应变以来经过的时间。应变时效主要归因于钢基体中的氮重新分配。较高的温度会加速这一过程。因此,在温暖地区,应变老化发生得更快。

通常情况下,钢筋染色老化的大部分影响发生在非弹性应变发生后的几个月内。当钢筋弯曲时,它们会受到很大的非弹性应变。因此,棒材弯曲容易发生应变时效脆化,这会导致它们过早断裂并限制它们在结构加载过程中维持非弹性变形的能力。

图5典型的应力应变曲线显示应变时效的影响

对钢筋应变时效进行的一项研究表明,含钛和钒的微合金钢可以降低应变时效对钢筋的影响。这种合金元素具有允许它们与组合物中的氮结合形成氮化物的性质。由于应变时效效应,这些反应限制了钢中游离氮的含量。

制造工艺