碱式氧气炉渣的发泡

碱性氧气炉炉渣起泡

在碱性氧气炉 (BOF) 炼钢中,将超音速氧气 (O2) 流注入热金属浴的表面。镀液中的杂质元素如碳 (C)、硅 (Si)、锰 (Mn) 和磷 (P) 以 CO(一氧化碳)、CO2(碳二氧化物)、SiO2(二氧化硅)、MnO(氧化锰)、P2O5(五氧化二磷)和通过注入的 O2 产生的氧化铁。含有 90% CO 和 10% CO2 的气态氧化物与少量氧化铁 (FeO) 和石灰 (CaO) 粉尘一起从炉顶逸出。其他液态氧化物与添加的助熔剂一起溶解,形成液态熔渣,进一步促进镀液的精炼。

起泡是气体吹过粘性液体时经常遇到的重要现象。它在 BOF 炼钢中是有益的,因为它以不同的方式协助精炼过程。它为精炼反应提供了增加的表面积,并保护液态金属浴免受大气的直接接触。它增强了反应的动力学、传热和过程的能量效率。它形成了二次燃烧和传热的介质。它通过为耐火材料提供屏蔽来保护耐火内衬免受极端燃烧影响,从而延长耐火内衬的使用寿命。它充当从液体浴中氧化的杂质氧化物(例如 Mn、Si 和 P)的汇。此外,熔渣发泡可防止液浴氧化并能够控制其成分。它还充当热水浴和周围环境之间的热绝缘体,从而防止主要的能量损失。但转炉炼钢过程中渣的发泡被认为是一种现象,需要控制在有限的体积内才能发挥作用。

渣的发泡基本上有两个要求。这些是 (i) 产生小气泡的反应或过程,和 (ii) 使气泡保持稳定泡沫的合适的炉渣性质。通常情况下,化学反应产生的气体往往会使渣产生较小的气泡,而注入O2和Ar(氩)等气相会导致较大的气泡和不稳定的泡沫。

泡沫在 BOF 中很常见,它是通过将气体困在渣层中而产生的。随着吹炼的进行,炉渣量和产生的气体量增加,因此,炉渣起泡也增加。熔渣泡沫在大量形成时会变得不利和危险,并从转炉口溢出,这被称为熔池喷溅。因此,必须适当控制炉渣发泡以实现连续高效的生产过程。因此,有必要对泡沫和发泡过程有透彻的了解,通过最大限度地减少炉渣发泡来优化工艺。

炉渣是炼钢过程中由氧化反应产物(SiO2、MnO、P2O5 和 FeO)和溶解熔剂(石灰和煅烧白云石)产生的非金属材料。熔渣中还可能含有氧化物、溶解的气体、溶解的耐火衬里和未溶解的熔剂或沉淀的氧化物/氧化物的固体颗粒。

炉渣密度低,因此漂浮在液态金属上。 BOF炼钢对炉渣的主要要求是作为被氧化和去除的杂质的氧化物收集的池。此外,该渣池的成分和温度有助于转炉中精炼反应的进行。在运行的转炉中设置熔渣层的其他优点包括将金属浴与环境空气隔离开来,延缓转炉耐火衬里的溶解,以及控制熔池温度。

渣成分(通常在CaO-MgO-SiO2-FeO-Al2O3体系中)直接影响其粘度、导热性、密度等性能,从而影响渣从液浴中去除杂质的能力。熔渣通常粘度高而密度低,导致熔渣漂浮在大块金属熔池上。由于其物理性质,炉渣具有捕集化学反应产生的气泡和注入O2的能力,并产生炉渣泡沫。

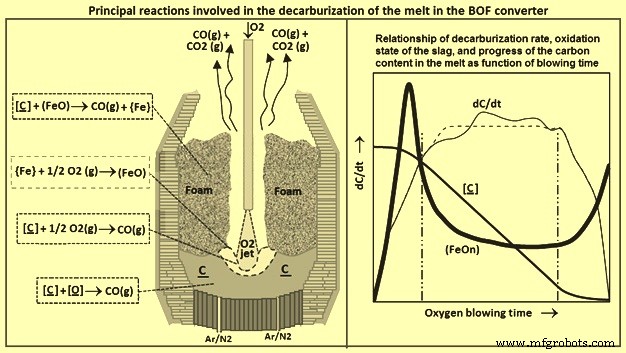

渣泡沫(图 1)是在 CO 气体产生并被困在渣中时产生的。钢的脱碳是产生泡沫的来源。当 O2 射流撞击熔池表面时,金属液滴由于高动量而被撕掉,最终进入泡沫中,形成熔渣、气体和金属液滴的乳液。在乳状液中,熔渣表面有很多金属液滴可以与之反应,从而增强了反应的动力学。如果没有乳液,该过程预计会相当长。乳液对于该过程非常重要,重要的是具有适当的炉渣成分以控制泡沫,同时泡沫水平既不太高也不太低。停留时间决定了渣与乳液相中的运动液滴之间可能发生的反应时间。

气体发生率在泡沫的形成和生长中起着重要作用。气体是脱碳过程的产物。它通过 (i) 在热点中的金属表面直接氧化,按照方程 [C] + 1/2O2(g) =CO(g),(ii) 在泡沫中,通过氧化铁与金属反应间接进行根据方程式 [C] + (FeO) =CO(g) + {Fe} 的液滴,其中 (FeO) 是根据方程式 {Fe} + 1/2 O2 被纯 O2 氧化铁 (Fe) 的产物(g) =(FeO),和 (iii) 在熔体中,通过溶解的 O2 和 C 之间的反应,按照方程式 [C] + [O] =CO(g)..

根据 (i) 下的反应,脱碳以及根据 (ii) 下的第二个反应对 Fe 的氧化立即开始并在整个吹炼过程中继续,尽管在第一种情况下,由于在金属表面的 C 含量。 Fe 的氧化速率更恒定,但根据 (ii) 下的第一个反应,由于消耗量增加,因此渣中的 FeO 含量最终会降低。在吹炼期结束时,渣中的 FeO 含量再次开始增加,因为 FeO 在脱碳过程中的参与由于熔体的低 C 含量而减少。根据 (iii) 中的反应,在吹气的最后,控制脱碳反应是 C 和溶解的 O2 之间的熔体中的脱碳反应。因此,吹炼结束时的脱碳速率取决于从熔体下部到上部的 C 质量传递和相反方向上溶解的 O2 的质量传递。 BOF转炉熔体脱碳的主要反应如图1所示。

图1 BOF转炉熔体脱碳的主要反应

如图 1 右侧所示,最大脱碳率,因此最大产气率,达到 25% 至 30% 到吹塑,并在很大程度上按照第一次反应在泡沫中进行(ii)项下。取决于 FeO 的可用性和从 O2 撞击区喷出的金属液滴的供应,该速率与水平相当恒定。在大约 80 % 的吹炼时,由于熔体中 C 含量低,气体生成率迅速下降。

矿渣泡沫在形成的大表面积和防止熔体与大气直接接触方面有利于炼钢过程。通常,在吹炼过程中,渣的物理性质有利于起泡,并且当与化学反应产生的高产气率同时发生时,渣起泡会变得无法控制并溢出转炉,从而产生喷溅现象。溢出是一种有害的事件,其后果包括产量损失、健康和安全成本、设备损坏和环境污染。

影响 BOF 中发泡的工艺变量是渣成分、表观气体速度、熔池温度、气泡尺寸、渣碱度、渣密度、渣粘度和渣表面张力。表观气体速度通常以米每秒 (m/s) 为单位测量,是真实气体速度乘以气体的体积分数。

熔渣的成分是影响其发泡的最重要的工艺变量之一,其在整个吹炼过程中演变,通常有利于发泡。这是由于炉渣的物理化学性质,如密度、粘度、表面张力和碱度,随炉渣的组成而变化。在 BOF 炼钢中遇到的如此高的表观气体速度(即大于 1 m/s)下的发泡,液体被气流阻止。有人认为,在这种情况下,空隙率 (VF) 强烈依赖于表观气体速度,而弱依赖于渣和液体的物理性质。此外,这种含气量的形成和存在受重力和气体对液体的拖曳力的控制。

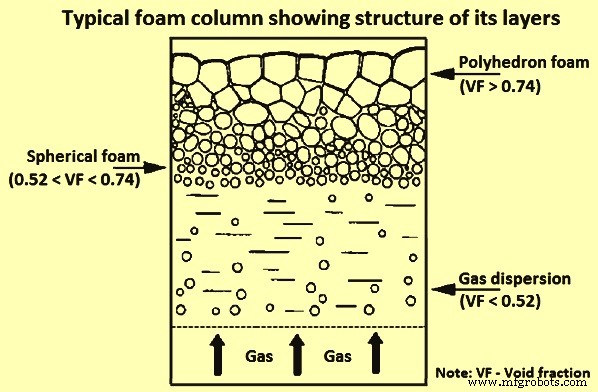

当精炼反应注入和产生的气体在过程中被熔渣截留时,形成熔渣泡沫。对于渣泡沫,渣截留的气体量以VF或气体分数来衡量,VF一般在0.7~0.9的范围内变化。图 2 显示了根据 VF 具有不同泡沫层的典型泡沫柱。吹炼过程中渣的物理性质变化的综合作用是有利于泡沫稳定,当与吹炼前半段的高脱碳率相吻合时,渣泡沫的体积迅速增加。

图 2 显示其层结构的典型泡沫柱

起泡指数 (FI) 是起泡程度的指标,它是泡沫高度与表观气体速度之间的比率。因此,FI 的单位是时间,通常在 0.6 秒到 1.3 秒的范围内。因此,FI 可以解释为工艺气体垂直通过泡沫所需时间的量度。在 O2 供应量恒定的情况下,可以假设在吹塑的主要脱碳阶段气体速度相当恒定,即发泡高度与 FI 成正比。

关于 FI 的一个非常重要的特性是乳液的表观粘度。表观粘度越高,FI越高。明显的后果是增加的表观粘度自动导致增加的泡沫高度,并且在足够高的表观粘度下,泡沫最终开始流过转炉,即发生喷溅。强烈影响表观粘度的一个参数是固体颗粒的存在。根据一项研究,固体颗粒的比例仅增加 10 %,表观粘度增加 50 %,泡沫高度至少增加等量。

熔渣成分对其发泡的影响是一项实验研究的主题,使用温度范围为 1,250 至 1,400 ℃ 的 CaO-SiO2-FeO 熔渣。熔渣包含在氧化铝坩埚中,氩气(Ar ) 注入气体使炉渣起泡。观察到的不同参数对炉渣发泡的影响的结果用 FI 表示,它首先用于水性系统。 FI 的含义是气体通过泡沫层的平均传播时间,可以用公式 FI =delta h/delta Vg 和 Vg =Qg/A 表示。式中 delta h 为渣高变化量,Vg 为表观气体速度,Qg 为气体流速,A 为容器截面积。对于具有不同成分的冶金渣,观察到 FI 在 0.3 s 到 56 s 之间变化。当泡沫的 VF 与泡沫高度无关时,上述关系被认为是有效的。此后,熔渣起泡程度经常使用FI来定义。

计算 FI 的另一种方法可以表示为“泡沫体积变化率 =气体生成或注入率 - 气泡破裂引起的体积变化率”。因此,FI 也可以用方程 FI =1/k.e 的形式表示,其中,“k”是气泡衰减的速率常数,“e”是平均 VF。然而,FI 的这些定义是针对稳态系统的,该系统具有几乎恒定的气体流速和化学成分。然而,为了解释 BOF 渣的泡沫性,需要考虑气体生成的动态性质和渣成分的动态 FI,它表示为 FI(d) =f(r).FI 其中 f (r) =(产气率+渣体积变化率)/渣体积变化率。 FI是熔渣在整个吹炼过程中随时间变化并经过最大值的性质。

在另一项研究中,已表明 FI 与炉渣的物理性质有关。这一关系表明,FI随着渣粘度的增加而增加,而随着渣的密度和表面张力的增加而降低。

表观气速对渣起泡的影响

研究了表观气体速度对 CaO-SiO2-FeO 渣发泡的影响,其中泡沫是通过注入 Ar 气产生的。已经观察到泡沫高度随着表观气体速度的增加而线性增加。

在熔炼还原过程中,转炉以大约 0.3 m/s 至 3.0 m/s 的表观气体速度运行。在低表观气体速度下观察到的泡沫不同于在高气体速度下观察到的泡沫。高表观气体速度(即高于 1 m/s)的泡沫是膨胀渣,其中整个体积的液体以湍流和搅拌方法均匀膨胀。这种膨胀渣的混合高度和VF随着表观气体速度的增加而增加,并随着气体流动的停止而立即坍塌。另一方面,在低表观气体速度(即 0.01 m/s 至 0.1 m/s)下产生的泡沫就像肥皂泡沫,随着气流的停止,这种泡沫逐渐破裂。发现这些观察结果对于熔炼还原过程中典型的较高表观气体速度是有效的,此时不存在改变渣粘度的未溶解氧化物。

另一方面,在一项研究中,建议在 BOF 炼钢中遇到的较高表观气体速度(即高于 1 m/s)下发泡,液体被气流阻止。有人认为,在这种情况下,VF 强烈依赖于表观气体速度,而弱依赖于渣和液体的物理性质。此外,这种含气量的形成和存在受重力和气体对液体的拖曳力的控制。

炉渣成分对炉渣发泡的影响

熔渣的成分是影响其发泡的最重要因素之一,它在整个吹炼过程中不断发展,通常有利于发泡。这是由于渣的物理化学性质,如密度、粘度、表面张力和碱度等,随渣的成分而变化。

在其中一项研究中,注意到添加 P2O5 会略微降低 FI,而添加 S 会略微降低 FI。发现 FI 随着 CaF2(氟化钙)的添加显着降低,而随着 MgO 的添加显着增加。这些观察是在对 1,400 摄氏度的 CaO-SiO2-FeO 熔渣的研究中进行的,其中 Ar 气体注入产生了泡沫。在本研究中还观察到,FI随着颗粒浓度的增加而增加。

添加 FeO 和 MgO 对 CaO-SiO2-FeO-MgO 渣的 FI 的影响已成为另一项研究的主题。已观察到 FI 随着 FeO 含量的增加而降低,达到渣中 FeO 质量的 20% 左右,然后在渣中 FeO 质量浓度达到 32% 左右时保持恒定。 MgO(氧化镁)的添加也表现出与 FeO 相似的趋势,通过添加 35 %CaO-35 %SiO2-30 %FeO 渣会降低发泡指数。

在分析熔渣成分的 FI 演变时,添加 MnO 和 P2O5 对 FI 的影响也值得考虑。 MnO 和 P2O5 分别添加到 CaO-SiO2-30FeO-MgO 饱和渣中的效果已成为一项研究的主题。已观察到,FI随着渣中MnO的增加而略有下降,而随着P2O5的加入量增加至3 %,然后随着P2O5的进一步加入而降低。

温度对渣发泡的影响

在 1,400 摄氏度至 1,550 摄氏度的温度范围内进行的一项研究中,观察到提高炉渣温度会降低 35 %CaO-35 %SiO2-30 %FeO-10 %MgO 炉渣的泡沫指数。这一观察结果可以归因于表面张力的正温度系数和粘度的负温度系数。表面张力和粘度对炉渣发泡的影响使得表面张力的增加使泡沫不稳定,而粘度的增加使泡沫稳定。因此,上述两种性质的综合作用会随着温度的升高而降低 FI。

气泡大小对炉渣发泡的影响

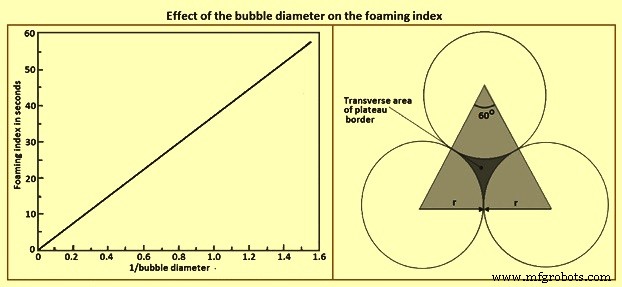

常见的观察结果是熔渣起泡与气泡的大小成反比。换句话说,与由较小气泡组成的泡沫相比,由较大气泡组成的泡沫会更早地坍塌。这一观察结果已在一项研究中进行了调查,该研究通过将 Ar 气体通过多孔喷嘴注入熔池熔炼型渣中。研究了由界面反应产生的气泡使同一渣产生泡沫的情况。单孔喷嘴产生的气泡的平均气泡直径为 13.5 毫米,而多孔喷嘴产生的气泡平均直径约为 7.5 毫米。已经观察到,当气体喷射通过多孔喷嘴时测量的泡沫高度比气体喷射通过单孔喷嘴时测量的高约70%。通过单孔喷嘴注入Ar气产生的较大气泡呈多面体形状。另一方面,当由界面反应产生的CO产生气泡时,观察到气泡是细小的球形气泡,所产生的泡沫比较稳定。然而,在这两种情况下,气泡的大小都与 FI 成反比(图 3)。

图3气泡直径对FI的影响

这一观察结果的解释是增加气泡尺寸会增加排水量。可以看出,图 3 所示的高原边界的横向面积影响了排水速度。换句话说,与较小气泡相比,较大气泡的横向面积较大,从而增加了排水量。尽管影响程度不同,但气泡直径对 FI 的影响显示了气泡大小与 FI 之间的反比关系。然而,在 BOF 炼钢中,渣泡沫主要是通过在渣层中捕获 CO 气体产生的,在这种情况下,CO 产生的速率和数量、湍流流体流动和表面张力是影响熔渣大小的主要因素。气泡。

渣碱度对渣起泡的影响

在对CaO-SiO2-FeO渣进行的一项研究中,研究了影响起泡的因素,研究了渣的碱度对其起泡的影响。研究中的观察结果是 FI 随着碱度的增加而达到最小值。随着碱度的增加,FI 的初始降低是由于粘度降低和表面张力增加,因为它们对 FI 有负面影响。最小 FI 处的 CaO 组成是指液相线组成的组成,如果超过则沉淀。因此,在液相线组成后,进一步添加 CaO 沉淀为固体 2CaO.SiO2 颗粒,增加粘度,从而稳定泡沫。

熔渣密度对熔渣发泡的影响

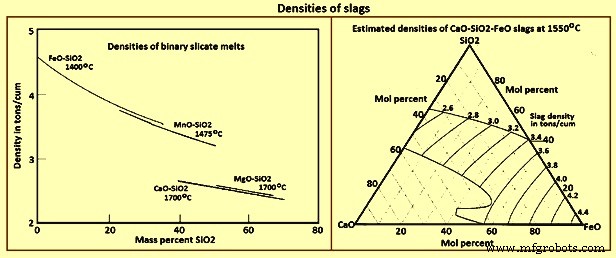

密度是另一个重要的物理性质,它对炉渣的发泡有相当大的影响。如图4所示,渣的密度随着FeO、MnO、MgO等渣成分的积累而增加,随着SiO2和温度的升高而降低。

图4 熔渣密度

因此,FI随着FeO、MnO和MgO的积累而降低,随着渣中SiO2含量的增加而增加。此外,FeO也被认为能够随着其在炉渣中的含量增加而降低粘度。 FI与渣密度之间的这种反比关系在多项研究中得到证实,尽管不同研究中发现的影响程度不同,但泡沫指数随着渣密度的增加而降低。

熔渣粘度对熔渣发泡的影响

熔渣粘度及其在吹炼过程中的演变也在熔渣起泡中起重要作用。渣的黏度主要受SiO2等网络形成剂的控制,而FeO、MgO、MnO、CaO等金属氧化物的加入破坏了网状结构,降低了渣黏度。

在 BOF 炼钢过程中,喷溅发生在最初几分钟内,这是常见的现象。这是因为在工艺开始时由于较低的温度和未溶解的石灰颗粒的存在导致炉渣粘度增加,同时脱碳率高。此外,如果渣路径低于渣的液相线温度,则第二相颗粒沉淀。这些与泡沫气泡相比尺寸更小的第二相颗粒增加了稳定泡沫的液态炉渣的粘度。然而,泡沫体积随着粘度的增加而增加,直到达到临界粘度值,之后气体开始通过熔渣而不起泡。多项研究表明,FI随着渣粘度的增加而增加。

基本上,粘度的影响是对泡沫中气泡膜的排出和破裂。粘度的增加通过增加气泡膜的厚度来延缓气泡聚结和减少液体从膜中通过高原边界的向下流动(即液体排出)来稳定泡沫。

炉渣表面张力对炉渣发泡的影响

液体的表面张力是由于液体中的其他分子对液体表面分子施加的内聚力而存在的。因此,表面张力是液滴形成和阻止液体分子逸出液体的原因。在转炉炼钢的情况下,渣/金属乳液和泡沫的形成受渣表面张力的影响。此外,渣与金属之间的传质也在相当大程度上受渣表面张力的影响。纯铁水的表面张力在 1,550 摄氏度时约为 1.8 N/m,大约是水的 25 倍。相反,纯液态氧化物和熔渣的表面张力很低,介于0.20 N/m和0.70 N/m之间。

炉渣的表面张力往往随温度和炉渣的成分而变化。 S、P、O2 和 N2(氮)等非金属在液态铁中具有不同强度的表面活性。另一方面,SiO2、P2O5、MnO等氧化物降低了渣的表面张力,而Al2O3(氧化铝)则略微增加了表面张力。

金属与炉渣之间的界面张力也是转炉炼钢过程中的一个重要因素,类似于表面张力。因此,界面张力影响金属/熔渣乳液的形成以及金属和熔渣之间的传质,类似于表面张力的行为。当渣/金属界面的界面张力较低时,通过辅助界面传质和泡沫/乳液形成来促进精炼过程,这是有利的。但较低的界面张力也会促使渣滴被液态金属截留,渣与金属之间的强粘附性,使得出钢阶段渣与金属的物理分离更加困难。

添加到液态铁中的各种元素对液态金属和炉渣之间的界面张力产生不同程度的影响。一般来说,几乎所有添加的元素都会降低铁水的界面张力。在 BOF 炼钢中,O2 和 S 被认为是金属中最强的表面活性元素,它们显着降低了界面张力。此外,FeO和MnO被认为是渣中的表面活性氧化物组分,降低了金属与渣之间的界面张力。

为了使熔池熔渣起泡,表面活性成分如 P2O5、CaF2、Fe2O3(三氧化二铁)、V2O5(五氧化二钒)和 Na2O(氧化钠)的存在是必不可少的。表面活性化合物本身具有降低粘度的能力,最重要的是可以降低炉渣的表面张力,使炉渣能够捕获气体并产生泡沫。

表面/界面张力影响的一个方面是它能够确定在炉渣/金属界面处产生的气泡的大小。因此,增加炉渣表面张力和炉渣/金属界面张力会增加气泡的直径,从而使泡沫不稳定。另一方面,当金属的表面张力增加时,产生的小气泡会稳定泡沫。此外,随着表面张力的增加,已经产生的泡沫的气泡经历其薄膜的排水性增加。这是由于随着气泡膜的曲率随着表面张力的增加而增加,膜中液体向平台边界的吸力增加。

制造工艺