什么是高速加工?

高速加工历史

高速加工技术最初是由德国发明家卡尔萨尔蒙博士在 1920 年代开发的。它的创造者意识到,对于特定的工件金属。

刀具与工件界面产生的热量会在一定的临界主轴转速达到峰值。

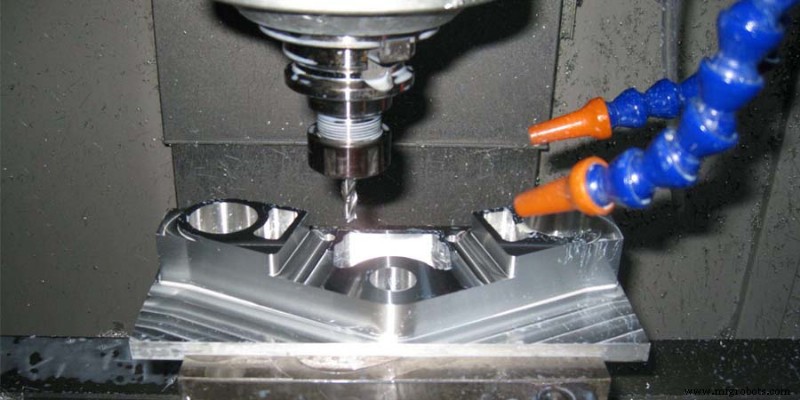

高速加工用于制造具有复杂型芯和型腔几何形状的模具,以及航空航天工业中的结构件。这是一个专注于非常快速但非常轻的低压切割的过程。这些快速切割意味着材料去除率的整体提高。

高速加工定义

随着高速切削技术的发展,高速铣削技术的应用越来越广泛,越来越受到制造企业和科研人员的关注。

普通铣削加工采用低进给量和大切削参数,而高速铣削加工采用高进给量和小切削参数。

高速铣削的主轴转速一般为15000r/min~40000r/min,最高可达100000r/min。切削钢材时,切削速度约为400m/min,是传统铣削的5~10倍。

对高速加工的误解

然而,在制造业中,对高速铣削存在很多误解,如下:

高速铣就是配备高速主轴的铣床

主轴转速越高,加工速度越快

高速铣床是一项新技术,只是为了取代一般的传统铣床

20000转的主轴足以生产模具

高速铣削只会增加和加速轴向服务器

高速铣削只能加工电极

高速铣削是一种新技术和应用理念:

要充分发挥高速切削的效率,各环节必须紧密配合。如果其中一个环节搭配不好,就无法发挥高速切割的效率。

- 高速刀架和工具

- 高速主轴

- 高度动态的 XYZ 轴

- 高速 CNC 控制器

- 高速编程策略

在刀具撞击工件之前,需要考虑五个方面。他们是:

- 材料类型和特性

- 加工策略

- 工具样式选择

- 切削数据、刀具选择和刀具平衡

- CAM 编程

- 材料选择

高速应用范围 加工

1)为匹配主轴规格,保证加工稳定性和安全性,刀具直径不得超过16mm(HSK-E40)。

2)与传统铣削相比,高速铣削的去除率相对较小,非常适合小型零件和模具加工应用。

3) 可应用于板材加工、微加工等新型加工应用。

4) 一种新概念的软质或超硬材料加工方法。

高速加工面临哪些挑战?

高速加工也将给加工车间带来新的挑战,必须考虑材料选择、主轴功率、可接受的工件几何形状、可用车间空间、零件复杂性、数控机床(你想要那些额定高速操作的)和操作员培训进入他们的成功运营。

例如,对于工件几何形状,具有内部或“隐藏”切口的工件几何形状可能会限制底切的最大深度,制造商警告说。至于数控机床本身,那些不适合高速运转的机床可能会产生大量的断模和碎屑。

制造工艺