成功导航基于条件的维护语言

理想的维护可靠性策略不是一刀切的方法。为了产生最大的影响,您必须分析每项资产并绘制出能为您的组织产生最佳结果的路径。维护从业者越来越多地转向预测性维护 (PdM) 和状态监测 (CdM) 技术,以帮助他们在此过程中取得成功。

为了有效地驾驭维护环境,我们首先需要使用正确的语言。预测性维护 (PdM) 和状态监测 (CdM) 是维护技术和工具 在基于条件的维护 (CBM) 策略中。 这些技术和工具用于检测设备潜在故障的症状;它们本身不是策略。

基于状态的维护从预测性维护和状态监测技术中收集资产状态信息,以确定执行维护的最佳时机,以减轻导致故障的情况。

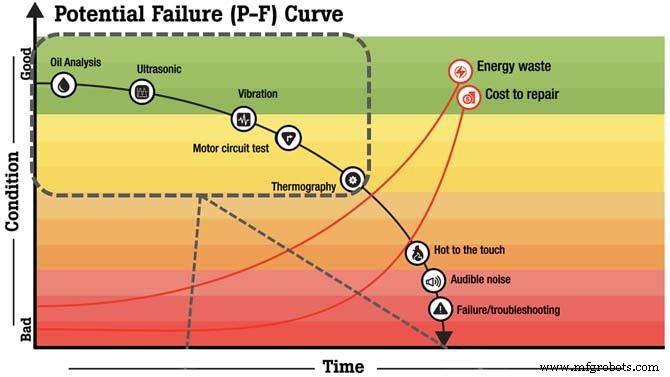

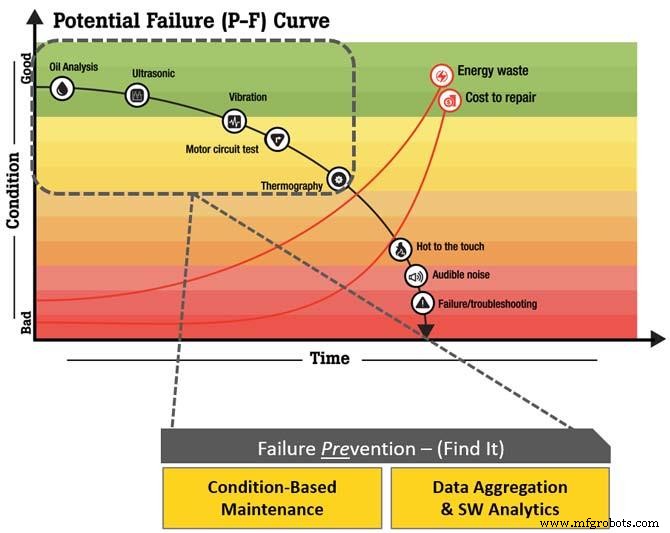

基于状态的维护的目标是确保每项资产在需要时都可用,并避免在 P-F 曲线上过早或过晚执行维护。这个想法是通过尽早检测潜在故障,在 P-F 曲线上向左移动。

挑战就在于此。几十年来,寻找维修的理想时机一直困扰着维修从业者。

<中心>

转向工业 4.0 (IIoT) 心态

直到最近几年,维护策略主要是时间导向和运行到故障的组合。维护决策主要基于基于人类观察的技术,并在事后凭经验获取资产健康信息。

设施会等到电机、泵或输送机出现故障后再采取行动。当时,这几乎是他们唯一的选择,因为工具和数据无法随时可用,无法可靠地快速找到不利条件以避免它们发生。

与工业 3.0 一致的自动化和数字数据的兴起为维护人员提供了技术观察方法,以帮助他们预测可能导致资产故障的情况。进入计算机化维护管理系统 (CMMS) 软件的世界。这使他们能够为每项资产建立数字化的基于时间的预防性维护 (PM) 策略。

维护从业人员会定期测量关键设备的关键指标以发现潜在故障,然后安排停机时间以按照既定时间表(通常由原始设备制造商指定)维修或更换组件,而不管资产的实际状况如何。这通常会降低故障率,但由于增加了停机时间,有时还需要更换不必要的组件,因此需要大量的人力和成本。

现在,随着我们在工业物联网 (IIoT) 中推进工业 4.0 和智能自治系统,许多设施正在使用实时(或接近实时)的资产状况数据来优化维护活动。

这种基于状态的维护策略涉及从各种来源捕获数据,包括传感器、手持诊断工具、SCADA 和其他数据采集系统。数据通过 CMMS 聚合、分析并转化为可操作的情报,然后将维护资源引导到最需要的地方。因此,维护从业人员可以致力于数字化流程,而不是扑灭火灾。

预测性维护?状态监测?有什么区别?

预测性维护和状态监测的相似之处在于它们都使用技术观察方法来捕获资产状态数据。此外,他们都是这些方法的完全参与者,因为他们完全沉浸在环境中。

预测性维护和状态监测之间的差异很小;它们实际上是互补的。因此,大多数维护计划不是选择其中一个,而是将它们结合起来以提供更全面的维护可靠性图。

预测性维护和状态监测技术共同提供了捕获和记录经验数据的方法,您可以更好地决定在何处应用维护资源以获得最佳回报。

预测性维护

预测性维护工具和技术采用超传感技术,如热成像、振动分析、油液分析和超声波测量,及时获取资产健康状况的快照。由于您正在捕获一段短暂的时间,因此还必须记录读数的操作上下文,例如组件运行了多长时间,以及可能影响(或更好地评估)其性能健康状况的其他操作数据。

关于预测性维护的一个警告是它不会预测 资产的寿命或确切的功能故障点。相反,它提供技术观察数据,以帮助您更准确、更有效、更负责任地安排资产维护,以提供更高程度的可用性和容量保证。

状态监测

状态监测工具和技术还提供技术观测数据;但他们不仅仅是捕捉快照,而是通过传感器和其他数据采集系统持续收集持续的资产健康数据。

状态监测技术非常适合难以接近或处于危险环境中的资产。安装传感器来检测过度的轴承振动或过热,或电机电源质量问题,可提供关键的资产状况信息,而不会使员工面临风险或需要停产。

根据系统的不同,可以按从几秒到几小时到几天不等的时间间隔收集数据。 IIoT 的兴起、传感器技术的进步以及成本的降低导致数据量呈指数级增长。将人工智能和机器学习应用于越来越多的趋势状态数据,有助于维护从业人员更准确地确定 P-F 曲线上的最佳点,以采取预防措施。

减少随机故障

随机故障被归类为此类,因为它们是由未知原因引起的。预测性维护和状态监测工具和技术影响最大的领域之一是确定随机故障的根本原因。

这意味着维护从业人员必须从技术观察点(例如振动、热成像和电能质量等)来审视一切。使用以时间为导向的重复维护活动来执行所有这些检查可能会浪费大量时间和资源。

现在,预测性维护和状态监测技术通常可以识别导致随机故障的条件,将它们分类到正确的故障曲线中,更有效地解决原因,然后应用正确的缓解维护策略。

通过以这种方式帮助维护从业者,这些技术可以帮助消除 许多以前归类为随机故障的故障。简单地说,我们不知道我们不知道什么。使用源自预测性维护和状态监测技术的技术观察数据有助于使未知数为人所知,因此我们可以将 P-F 曲线进一步向右移动,从而获得更多的故障间隔时间。

制定有效的预防行动策略

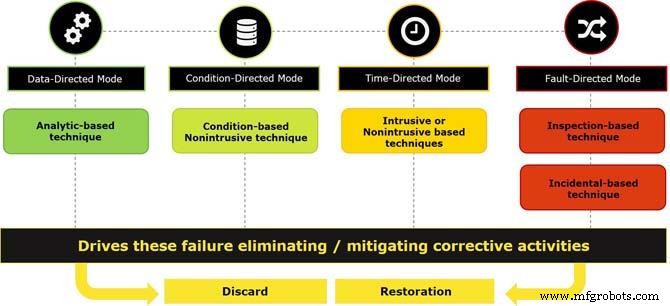

维护策略的进展倾向于从时间导向、条件导向、(最终)数据导向维护。但并非所有资产都需要遵循该路线。

事实是,大多数设施都根据相关资产的重要性和成本来组合使用这些维护策略。尽管趋势是基于条件和数据导向的维护策略,但许多组织制定了混合预防行动计划,其中包括从时间导向到数据导向的维护程序的所有内容。关键是找到合适的组合。

<中心>

尽管近年来时间导向维护已不再受欢迎,但在某些情况下,与传统预防性维护相关的预定丢弃或恢复任务最有效。对于关键任务应用,如果故障可能导致广泛的物理或环境损害,例如在石油和天然气加工或核电站,结合基于状态和数据导向的维护策略是首选方法。

在资产的关键性之后,预算以及人力和技术资源的可用性在决定使用哪种维护技术方面起着至关重要的作用。

当标准的时间导向(甚至是运行到故障)方法更有效时,您不想通过部署预测性维护和状态监控技术来“一分钱一分货”。在某些情况下,更换资产比检测资产或对其进行定期 PM 更便宜、更快捷。

同样重要的是资产状况数据的时间敏感性和收集频率。例如,具有六个月 P-F 曲线的轴承故障模式可能不需要每分钟、每小时或每秒收集一次状态数据。也许每周都可以。另一方面,在关键任务操作(例如核电站)中的相同轴承可能需要持续监控。

设计有效维护策略的关键考虑因素

为您的组织制定最佳维护策略是一个财务和后勤决策过程。以下是一些需要牢记的关键因素:

-

决定是否经常更换资产比派维护从业人员定期检查更便宜、更快捷。

-

确定哪些资产对于保持事物运转如此重要,以至于无论成本如何,增加状态监控的成本都是值得的。

-

请记住,策略之间存在差异 和技术和工具 :

-

基于状态的维护 (CBM)、以可靠性为中心的维护 (RCM)、基于可靠性的维护 (RBM)、设计外维护 (DOM),甚至运行到故障 (RTF) 都是策略。

-

预测性维护和状态监测描述了技术和工具 在基于状态的维护策略中使用 .

-

时间导向、条件导向和数据导向是程序分类。这些将维护从业人员部署在预防性行动计划中的任务进行分类,以消除和/或减轻故障模式。

-

基于可靠性的维护工具,例如故障模式和影响分析 (FMEA) 或故障模式、影响和关键性分析 (FMECA),有助于确定最谨慎的维护策略和程序步骤,以识别、减轻或消除潜在的故障原因.

最后,必须考虑两个 ROI。一种是利用现有资源提高效率的传统投资回报。另一个是您对诚信的回报。作为维护从业者,您和整个组织的完整性取决于维护资产可用性和容量保证。您选择的维护工具、技术和策略必须支持该目标。

关于作者

Gregory Perry,CMRP,CRL,是 Fluke Reliability 的高级容量保证顾问。他是经过认证的可靠性领导者,在维护和运营最佳实践方面拥有近二十年的经验,并在 MRO 和储藏室、世界一流的维护原则以及世界一流的 CMMS 咨询和领导方面拥有广泛的经验基础。除了为客户提供实施和咨询服务外,Perry 还在领先的行业会议上举办维护最佳实践会议,并撰写了多个在线最佳实践网络研讨会。

设备保养维修