根本原因分析:为可靠性而生

是秋天。树叶正在或即将变色,然后掉到地上。足球赛季正在如火如荼地进行,我相信您正在支持您最喜欢的职业、大学和/或高中球队取得胜利。现在也是开始考虑将工厂的可靠性植根于胜利的好时机 - 但在这种情况下,我不是指欢呼;我说的是根本原因分析 (RCA)。

可靠的工厂 杂志最近对根本原因分析在工厂中的应用进行了广泛的调查。一些结果是可以预见的,但另一些则非常令人惊讶。

例如,安全未被确定为触发 RCA 事件的主要动机。在将近 600 名受访者中,我们发现 77.5% 的受访者在他们的组织中进行了一些根本原因分析。

当然,Reliable Plant 的读者 可能属于可靠性从业人员的上层,但结果表明,这一重要工具将继续存在 - 我相信我们才刚刚开始释放其提高工厂可靠性的潜力。

我将在 Reliable Plant's 提供一份完整的报告,详细分析我们的调查结果 “根本原因分析:工厂可靠性的成功应用”会议,将于12月11-13日在休斯敦举行。

生根是一个有趣的动词。在其不及物形式中,rooting 是“希望某人或某事成功或给予支持”。更正式地说,生根是“通过或好像通过拔出根部来完全去除。”

当然,两者都需要在工厂可靠性管理方面取得卓越成就,但后者的定义是 RCA 的业务。多么美妙的陈述,“完全删除”。 RCA 的业务是从根本上解决问题,从而彻底消除问题。

不幸的是,当出现可靠性问题时,大多数组织要么在症状层面解决它,要么立即将责任归咎于个人或团体,或者遗憾的是,在许多情况下,两者兼而有之。根本原因分析是一个系统过程,可让您了解并解决问题的根本原因。

根本原因分析有许多技术和方法,但它们有许多相似之处。我想分享我对这个重要的可靠性改进工具的一些想法和理念。

1) RCA 的目标不是找人责备。 我应该重复一遍...... RCA 不是要找人责备。我们应该将责任归咎于个人或团体的唯一时间是该个人或团体故意采取行动破坏工厂的可靠性。

虽然应用根本原因分析来解决可靠性问题在概念上类似于解决犯罪——在现实生活中或在你最喜欢的关于法医侦探工作的电视节目中——但不同之处在于,在刑事调查中,有一个或多个肇事者,故意犯罪;否则视为事故。

虽然大多数工厂可靠性问题都涉及到人们,但在极少数情况下,人们会表现出律师所谓的犯罪意图或犯罪意图。因此,以根本原因为导向的调查或所谓的浅层原因分析,专注于寻找责任的调查注定会失败。

2) 我们很少找到确凿的证据。 通常,组织会进入根本原因事件,以找出问题的根本原因。事实上,这个过程更多是为了消除我们认为不会导致失败的原因,而不是真正找到原因。

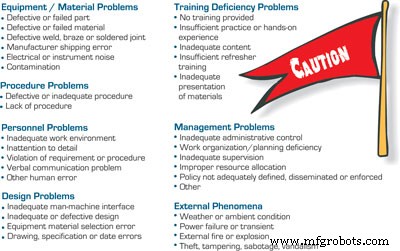

最后,我们确定了我们认为是一组可管理的可寻址促成原因(有关 DOE-NE-1004-92 标准中定义的原因类别,请参见下图)。根本原因分析采用溯因推理,它不能为我们提供与应用于使用科学方法的实验的演绎推理相关的控制。我们必须尽力而为,这通常需要一些信念的飞跃。

3) 必须将 RCA 连接到您的故障模式和影响分析(FMEA 或 FMECA)日志。 不幸的是,当工厂完成 FMEA 时,他们会采取行动,然后将 FMEA 日志埋在文件夹或计算机文件中。停下来! FMEA 是您对工厂、系统或机器的风险评估的体现。

根本原因分析是一种持续改进的工具,应该用于可靠性增长。如果故障模式表现出高风险优先级编号 (RPN),您可以选择启动 RCA 事件以更好地了解故障模式并制定可能的解决方案以降低可能故障的严重性和/或发生的可能性,或提高您检测和控制故障的能力。

同样,无论启动 RCA 事件的原因如何,RCA 的结果都必须纳入 FMEA。在某些情况下,RCA 会澄清已经确定的故障模式/原因。

在其他情况下,它会发现新的。无论如何,必须将 FMEA 和 RCA 联系起来,以从两者中获得最大的有效性。虽然它超出了本专栏的范围,但这是一个足够重要的主题,我计划在未来的 Reliable Plant 技术文章中讨论它 杂志。

图 1. 标准 DOE-NE-1004-92 中定义的原因类别。

4) 不要忘记坏演员。 当发生重大故障时,通常会启动根本原因分析事件 - 具有安全、环境或重大财务影响的故障。事实上,这些失败往往会引起他们无法处理的更多关注(特别是来自感兴趣的高级管理人员),这通常会扰乱调查团队。为不良行为者启动 RCA 事件同样重要 - 故障发生频率很高。

虽然单个事件的影响可能相对较小,但累积效应可能非常显着。小的不良行为者失败的累积影响通常远远超过被认为足以保证 RCA 的任何单个事件的累积影响。

当然,发现不良行为者需要您制定严格的协议和系统来报告失败。这是大多数组织都缺乏的工具(Reliable Plant 中未来技术文章的另一个主题 ).

因此,停止仅仅为工厂可靠性而欢呼,并开始认真地进行根本原因分析。在我们的调查中,超过 80% 的受访者将 RCA 评为他们更好或最好的工厂可靠性管理工具之一。

设备保养维修