使用 5 个为什么方法进行根本原因分析

正如另一位 Fiix 博主最近所说,“设备故障不是单一事件,而是一个过程。”事实是,维护问题通常是由一系列技术问题和流程故障引起的。这就是为什么存在 5 个为什么方法并用于识别因果故障路径的原因,作为更大的根本原因分析的一部分。

什么是根本原因分析 (RCA)?

由于 5 个为什么分析只是根本原因分析 (RCA) 的一部分,它有助于首先定义 RCA 通常需要什么以及它的目标是什么。 Asq.org 的页面标题为“什么是根本原因分析 (RCA)?”将其定义为“描述用于发现问题原因的各种方法、工具和技术的集合术语”。这个定义相当宽泛,所以让我们把它缩小一点。

对于发生的每个缺陷或设备故障,都有一个明显可见的问题,让您知道缺陷或故障已经发生。例如,如果某台设备生产的材料不符合规格,您就会知道它有问题。但这不是解决问题的起点和终点。可能有很多小事情导致了失败。要想防止问题再次发生,就得深入挖掘,从各个方面看。

如何掌握维护中故障排除的艺术和科学

阅读更多

除了 5 个为什么之外,精益和六西格码制造策略中还使用了其他 RCA 分析方法。在精益生产环境中,会检查导致生产浪费的八个原因,以了解问题出现的位置以及可以进行改进的位置。在六西格码中,“定义、测量、分析、改进和控制”(或 DMAIC)方法旨在使用统计分析在任何需要的地方实施过程改进。

根本原因分析通常由跨职能团队进行,因此可以从尽可能多的角度真正理解问题。

什么是 5 个为什么分析?

这让我们想到了 5 个为什么的概念。由于问题的根源通常是多方面的,并且发生在手头明显问题之下的某个地方,因此这种方法旨在问:“为什么会发生这种情况?”多次,以多种不同的方式,直到根本原因变得明显。通过问“为什么?”重复,你过滤掉症状并发现问题的核心。

举个例子,当一件设备发生故障时,你的公司错过了一个大的产品订单。您需要找出根本原因才能解决根本问题。使用“5个为什么”方法,我们从问为什么开始:

- 设备为什么会出现故障? 因为它过热了。

- 为什么会过热? 因为冷却风扇出现故障。

- 冷却风扇为何出现故障? 因为错过了定期服务。

- 为什么错过了它的服务? 因为我们使用了纸质跟踪系统,但它不小心掉了下来。

- 为什么我们没有自动化的预防性维护系统? 因为我们一直抵制采用新技术。

如果我们只是更换损坏的风扇,问题就会再次发生。秘诀就是不断问“为什么?”而根本原因仍然与原始问题有关。这个框架是一个很好的经验法则,但可能需要六到七次迭代才能找到真正的根本原因。该技术通常从技术问题开始,但最终指向过程失败。因此,请注意不要将其变成“5 whos”。

为避免走上错误的“为什么”路径,请在每个“为什么?”之后问以下问题:

- 是否有任何可见或可衡量的证据表明每个指标都可以支持根本原因确定?

- 我们能否再问一个“为什么”并找到一个更合理的根本原因?

- 是否还有其他原因导致了这个问题?

在此处下载 5 Whys 根本原因分析模板

如何避免分析中出现错误的“为什么”

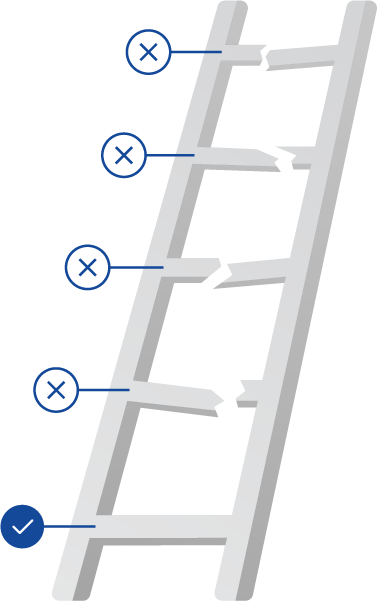

尽管 5 个为什么练习会揭示根本原因,但重要的是不要将所有注意力集中在最低级别你的分析结果。可以这样想:如果您将所有注意力都集中在修理破损梯子上的最低梯级上,那么您的梯子仍然会出现故障。在“为什么”层次结构的每个级别进行投资,因为在每个阶段都可能发生较小的故障,这些故障源于根本原因并需要引起注意。

尽管 5 个为什么练习会揭示根本原因,但重要的是不要将所有注意力集中在最低级别你的分析结果。可以这样想:如果您将所有注意力都集中在修理破损梯子上的最低梯级上,那么您的梯子仍然会出现故障。在“为什么”层次结构的每个级别进行投资,因为在每个阶段都可能发生较小的故障,这些故障源于根本原因并需要引起注意。

在我们上面使用的故障风扇的例子中,您可以为您的维护团队进行技术培训;投资于预防性维护计划,以便自动触发服务通知;根据制造商的建议配置维修和更换计划;甚至在风扇上安装振动传感器来预测故障。随着时间的推移,持续的增量投资和改进将会更加复杂,从而提高维护人员的工作效率并腾出之前因消防故障而损失的时间。

维护根本原因分析

在维护的背景下,5 个为什么框架提供了一种简单的问题解决技术,可以找到问题的核心并确定应该采取的长期纠正措施。

事实上,当尝试从被动维护策略转变为预防性维护策略时,这是一个很好的起点,因为它引入了无需统计分析的系统问题解决思路。它在处理简单问题时很有用,但也为复杂问题提供了一个很好的起点。最重要的是,让我们专注于解决真正的问题并防止它们再次发生,而不是治疗症状并让故障循环继续下去。

设备保养维修