以可靠性为中心的维护:一种全新的方法

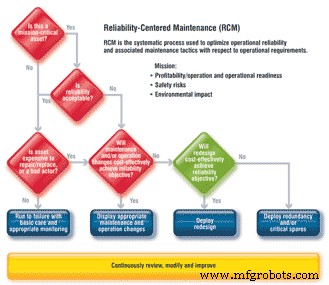

以可靠性为中心的维护 (RCM) 是一种为实物资产制定优化维护策略的系统方法。 RCM 诞生于非常有效的航空业,已在制造和加工行业中广受欢迎。

虽然有些人成功部署了它,但许多其他人对这个乏味的过程感到失望或沮丧并完全放弃。我相信我们需要一种新的方法。

如果您阅读过我之前的 Exponent 专栏或参加过我的研讨会,您就会知道我更喜欢采用更全面的工厂可靠性管理方法。例如,我针对整体设备效率 (OEE) 指标提出了一个更全面的观点 - 整体业务效率 (OBE)。

设备问题(例如计划内和计划外停机时间)、生产问题(产品转换或供应链中断)和/或营销问题(需求低或过度销售工厂能力)可能会导致不可用以及质量和产量损失。 OBE 更好地反映了业务的真实性质,并使管理人员能够精确地瞄准消除废物的领域。我们需要对 RCM 采取类似的观点。

归根结底,工业设施中 RCM 的问题有两个部分:它主要基于猜想,它是一维的。

在商用航空业务中,RCM 是基于广泛的测试来应用的,以了解组件的故障率、故障模式等。“我们相信上帝,所有其他人带来数据”是航空可靠性工程师的口头禅。

由于缺乏有关故障性质的数据,大多数工业可靠性工程师在完成执行 RCM 过程所需的故障模式和影响分析 (FMEA) 时必须依靠大量猜测。因此,我们的结果通常基于执行分析的个人、最近的失败模式、政治等而存在偏差。

也许更令人担忧的是,RCM 几乎根据定义,将您的可靠性改进工作限制在维护上。那有什么问题?嗯,在航空业,维修政策制定的前提是设备的设计是可靠的和可维护的,并且可靠性和可维护性已经过测量和量化以评估风险。

很少有工厂可以拥有同样的功能。同样,当 RCM 应用于商业航空业时,它预先假定设备按照严格的和基于程序的标准运行。同样,在工业制造和加工厂中很少出现这种情况。

在工厂中,可能对可用性、产量和/或质量产生不利影响的可靠性问题可能由多种因素中的任何一个引起。为什么要将您的可靠性改进计划仅限于维护?

RCM,如果正确完成,基于 FMEA 或故障模式和影响与关键性分析 (FMECA)。如果您打算为您的工厂创建基于故障模式的风险概况,为什么要将风险缓解措施限制在维护范围内?

在许多情况下,供应链可靠性、运营、销售和营销、设计等方面的变化将比任何严格的设备维护变化带来更多的可靠性改进。

以下是一些示例,说明 RCM 未达标的地方。

供应链中断: 如果您的原材料供应链受到足够程度的干扰,可用性将受到影响。我们如何将其固定在设备上?您能否描述一项维护政策更改,以纠正此问题并降低风险?

过度定制: 如果您的销售组织对公司进行高度定制 - 这会延长完成产品转换所需的时间,增加必须完成产品转换的频率和/或增加稳定生产所需的时间 - 这是很难提出可以抵消这种风险的设备维护策略。

误操作: 假设您的运营团队只是错误地操作机器并导致故障。期望维护政策的变化可以抵消这种风险是不现实的。

我可以创建许多其他示例,但您明白了。归根结底,我们称为 RCM 的逻辑过程有效,但将其限制为设备和维护政策的变化是幼稚的。风险可以由许多其他因素诱发。

如果您要让自己和您的组织接受执行 FMEA/FMECA 的艰巨过程,您必须全面思考。在降低运营可靠性风险时,请务必采取平衡的方法。

设备保养维修