多工具方法可带来可观的节省

American Axle and Manufacturing (AAM) 的预防性维护团队解决了在例行预防性维护工作单中发现的问题。依靠他们的技能和现场经验,他们在对生产时间影响最小的情况下纠正了问题。及时发现问题为公司节省了大约 50,000 美元。

一项例行的预防性维护工作订单被放置在 BT 33608, Station 17b 上,这是 6 工厂的前桥装配线液压系统之一。 在完成工作订单时,液压维修工觉得系统听起来不像它以 100% 的速度运行。他感觉到泵产生不规则振动,并提交了振动分析测试的纠正工单。

振动分析

在查看振动分析数据后,维护人员发现车削速度和轴向和径向读数高的加速谐波。根据调查结果,怀疑该装置存在未对准的松动状况。这已报告给维护和生产部门。

由于这条线的生产需求,维修人员只有30分钟的时间进行修正。为了节省宝贵的时间,他们在生产过程中使用频闪灯读取 Steelflex 联轴器的确切品牌和型号。他们发现联轴器外侧有红色残留物(图 1),根据参考资料,这是失效或分离的油脂。由于联轴器的样式,维护人员手头没有更换联轴器。他们订购了相同联轴器的当前版本,并在同一个班次期间收到了它。由于制造商没有生产所需的尺寸,因此必须在内部更改联轴器。在此期间,维修人员能够研究并获得在离心力作用下不会分离的替代润滑脂(德士古联轴器润滑脂),并安排了 30 分钟的时间完成维修。

图 1. 联轴器显示出故障的 Steelflex 弹簧和

油脂分离留下的红色残留物。

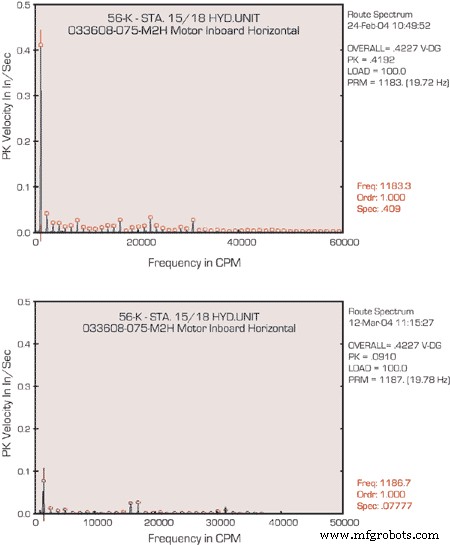

AAM 生产部门发布该单元 30 分钟以完成工单。由于时间限制,维护人员将旧联轴器拆开,将联轴器半部/轮毂安装在轴上。他们安装了新的弹簧和外壳,然后用适当的润滑脂重新填充联轴器。他们在 30 分钟内将设备恢复生产并获取新读数。较高的轴向和径向读数恢复到更可容忍的水平,但升高的谐波读数表明该装置仍然未对准。知道未对准可能会损坏已安装的联轴器,维护人员订购了一个联轴器并在预定的停机时间内安排了激光对准。之后,振动读数恢复到适当的水平(图 2)。

图 2. 顶部图表(“阅读前”)清楚地显示

车削速度的多次谐波与1x

占主导地位。底部图表(最终读数)显示

峰值速度已恢复到

GM/Delphi 规范。

热成像

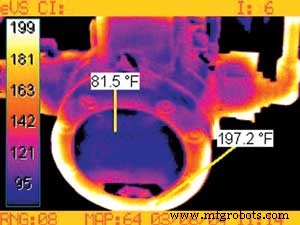

维修联轴器后,维修人员注意到并报告了相邻液压油箱的运行温度远高于其他单元。它使用热成像来确定增加的热量产生的源点。通过热成像,技术人员确定泵产生了热量。具体来说,图3支持严重的内部泄漏和外壳漏泄。

图 3. 热成像图像显示内部泄漏

和外壳漏泄。

油品分析

维护人员安排了额外的振动分析和油液分析测试,以便在他们找到合适的泵更换件时查明根本原因和进一步的组件损坏。

泵制造商从原来的设计升级了泵的款式,两种款式不兼容。为避免对新型泵进行调整并导致数天延迟,维护人员订购了特殊的 24 小时泵更换服务。振动分析读数没有产生异常读数,也没有检测到金属对金属的磨损。油品分析技术人员完成了取样和测试,以确定油品化学性质的恶化远远超出了可接受的水平,并且颗粒物水平很高。工作人员安排在例行的停机时间内修理该装置。他们更换了泵和过滤器,然后排空、冲洗并重新填充系统。

维修后完成振动分析、热成像和油液分析读数,均恢复到正常运行水平,完全符合 AAM 标准。

正确的液压操作避免了 17b 站发生灾难性故障。该液压系统为部件输送机供料,该输送机为扭矩测试定位部件。如果该系统出现故障,零件将无法进行扭矩测试,因此最终装配线将停止。根据正确完成任何一项所述维护程序所需的时间长度,灾难性故障将导致至少四小时的停机时间,成本约为 96,000 美元。如果零件不容易获得或无法获得,那么停机时间的成本可能很容易超过 576,000 美元。

Rick Kus、Dave Giacobozzi、Julius O'Steen、Jim Panoff、Ron Radford 和 Max Segar 是底特律 American Axle and Manufacturing 的 PM 团队成员。

设备保养维修