在铝加工中保持尺寸稳定性

发表于 2020 年 10 月 23 日,| By WayKen 快速制造

对于以精度为核心要求的零件保持精确的尺寸控制始终是金属加工服务提供商感兴趣的问题。这导致了一些关于尺寸稳定性的研究活动。这些研究包括各种现象,如弹性极限、微应变、微蠕变、导致它们的机制,以及各种有助于改善尺寸控制的建议方法。材料的尺寸稳定性是指材料在一定的环境条件下,在特定时期内保持其原始形状、尺寸并保持在其预测的尺寸公差范围内的能力。

在本文中,我们将讨论一种最常用的金属(即铝)的尺寸不稳定性,并提出解决铝加工中遇到的难题的方法。

我们支持最新的 CNC 铝加工和铣削 流程,如果您对铝加工有任何问题,我们愿意为您提供帮助。

为什么要讨论铝加工?

作为地壳中含量最丰富的金属(占 8.1%),铝被广泛用于几乎所有行业,包括航空、汽车和建筑。铝合金的独特性质以及它们为各种应用提供的多种特性使其成为一种真正非凡的金属。然而,它的多样化应用是有代价的,即与钢不同,铝合金的加工需要考虑多种加工因素。

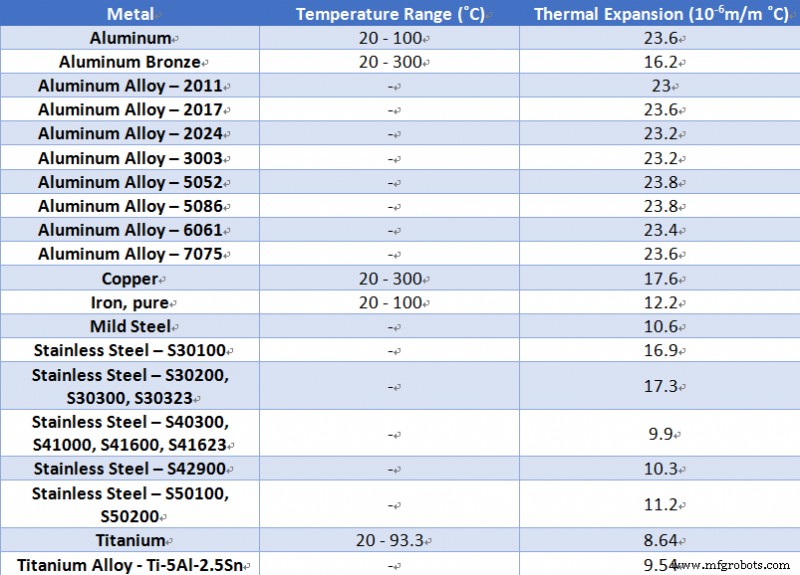

与其他常用金属相比,主要的难题是铝合金的热膨胀系数值要高得多。让我们看看下表中热膨胀系数的比较值。

借助该表,我们可以清楚地注意到铝及其合金的热膨胀系数值相对较高。因此,随着文章的推进,我们将讨论铝加工中涉及的重要考虑因素。

铝加工面临的困境

铝合金的加工在包括薄壁加工和锻造在内的多种加工操作中面临重大变形。在我们继续之前,有必要了解可恢复的尺寸变化、塑性变形(微应变)和尺寸不稳定性之间的区别。

- 可恢复的尺寸变化与时间无关,本质上是可预测的。它包括弹性应变、热膨胀和磁致伸缩应变。

- 塑性变形是指与时间相关的不可恢复的塑性应变,是施加应力的结果。

- 尺寸不稳定性是指由内应力引起的尺寸变化。它指的是冶金不稳定性,例如相变,沉淀。这种形式的不稳定是在没有任何外力的情况下发生的。

两个核心或主要机制导致金属尺寸不稳定。第一个是冶金不稳定性,第二个是残余应力的松弛。让我们来讨论一下铝件变形的各种原因。这些原因包括材料方面、零件的形状、生产过程中的条件以及冷却液的性能。

- 毛坯内应力引起的变形

- 切削力造成的变形

- 切削加工时因散热而产生的变形

- 加工过程中因夹紧力而产生的变形

因此,控制这些变形以确保铝合金的高质量加工至关重要。因此,我们将在下一节中对各种措施进行分类和讨论。

减少铝加工变形的步骤

凭借在加工行业的丰富经验,让我们指导您完成减少铝合金加工变形的关键步骤。这些步骤包括技术方面、CNC机床设备的选择、适当的机床参数的设置、工具的选择、夹紧方法以及所需的操作技能。

减少金属件的内应力

如前所述,尺寸不稳定性主要取决于内应力,不涉及外力。为了消除内应力,铝合金最常用的方法是振动处理和工件的自然或人工时效。根据 ASM 手册,可以使用三种方法来缓解压力。

第一个涉及使用压缩或拉伸载荷以受控方式使材料塑性变形。此方法仅适用于自由锻件。第二种方法涉及热处理,如零下处理或冷稳定,在此期间材料暴露在 -73 至 100 摄氏度之间的循环温度下。这有助于减少高达 25% 的内部应力。最后推荐的方法是使用上坡淬火,将坯料冷却到-273摄氏度,然后通过热蒸汽流快速加热。

提高刀具的切削能力

刀具参数的正确选择直接影响切削力的质量和散热量。因此,让我们先看看重要的几何参数,然后再选择合适的工具结构。

几何参数

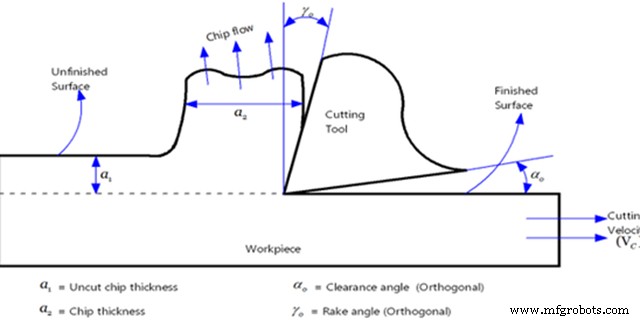

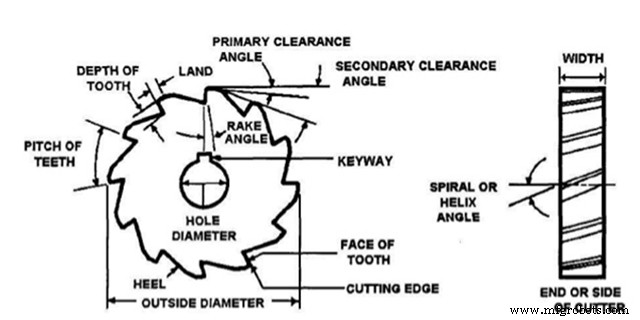

- 加工铝合金的工具应正确研磨。这允许更多的后倾角和侧倾角。用于最后润饰的工具应使用较大的前角。此外,较大的前角也有利于加工较软的铝合金,因为较大的前角意味着刀具的切削刃更锐利。较小的前角有利于粗加工或深切削和高进给率。前角从 0 度到 40 度不等,绝不应为负。

- 后角的量应始终较大,因为它直接影响后刀表面的磨损以及表面光洁度的质量。后角取决于进给量和切削深度。如果需要粗切削和高进给率,则后角应更小。然而,在精密 CNC 铝加工操作中,需要减少弹性变形并确保刀具和工件表面之间的摩擦更小,以输出高表面光洁度。为此,后角的大小应始终尽可能大。

- 有必要了解后角对于工具正常运行的重要性。如果后角非常小,工具的跟部(侧面)将能够摩擦工件并因此导致热量消散。另一方面,较大的后角会导致刀具穿入工件过深而引起颤振。因此,间隙角的选择需要是最优的。在大多数应用中,6 到 10 度之间的角度是最佳的。

- 最后但并非最不重要的几何参数是螺旋角。为确保平滑铣削并减少应用所需的铣削力,螺旋角应尽可能大。

工件装夹方式的改进

有两种方法可以更好地夹持铝制工件。在薄壁圆柱零件的情况下,用三爪自定心卡盘夹紧会导致变形。因此,端面压缩法在这种情况下就派上用场了。端面用盖板压紧,用螺母拧紧。这允许令人满意的加工精度。

第二种方法适用于薄壁板工件。它涉及使用吸盘来获得与薄板一起均匀分布的夹紧力。另一种方法是使用液体介质通过夹紧来避免变形。例如,可以将含有 3% 至 6% 硝酸钾的熔融尿素倒在工件上。酒精或水可以冲洗最后部分,以确保液体介质被完全冲洗掉。

工具结构

- 减少铣刀的齿数对于铝加工非常重要。这是由于铝的高度可塑性,因此在加工操作中意味着更大的变形。铝屑对它们具有粘性元素,导致它们干扰具有所需公差的精细零件的生产。增加切削刃之间的间距可以让更大的切屑通过。

- 将切削刃的粗糙度保持在 0.4 µm 以下并通过适当的磨削操作对切削刃进行加工至关重要。这将消除所有不必要的毛刺,最终会减少散热和切割变形。

- 工具更换或翻新应按标准进行。因此,当表面粗糙度值超过 0.2 毫米,切削温度值超过 100 摄氏度时,必须更换或补充刀具。

机加工操作员提示

加工操作员技能的重要性不容忽视。这就是为什么尽管使用相同的工具和工件参数,可靠的 CNC 铝加工服务提供商仍能产生巨大差异的原因。让我们来看看操作者在铝合金CNC加工过程中需要考虑什么:

- 熟练的操作员必须对进给速率和速度的计算有充分的了解。与其他材料相比,铝合金的进给速率和速度范围要窄得多。铝的切割需要高主轴速度,但进给速度取决于要求。更快的主轴速度允许使用更小直径的钻头。因此,熟练的操作员必须具备使用适合铝加工的进给率和主轴转速公式的经验。

- 铝的加工需要缓慢而稳定的方法。在铝的情况下,为提高生产率而对 CNC 机床进行编程以提高生产率的诱惑可能会遭到反对。清除粘性铝屑成为一项艰巨的任务,这也意味着由于毛刺导致的表面光洁度差。一个好的数控加工操作员总是会耐心地移动以获得更好的结果。他/她将对每道次的理想切削深度进行适当的计算。

- 代表操作员需要特别注意冷却液的使用。此外,工件的前处理和后处理是必要的,操作人员必须耐心仔细地指出成品零件中的任何小缺陷,以保持良好加工服务提供商的信誉。

结论

我们希望这份全面而简明的铝加工指南能够帮助您了解技术知识,以便您下次加工任何铝零件时,可以非常有效地从加工服务提供商处进行技术讨论。

数控机床