一种管件加工工艺

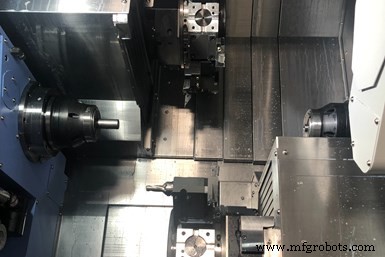

Diversified Fittings 的两台双主轴/双刀塔车床是该车间生产效率最高的机床,主轴利用率最高。

有些商店的名称非常准确地描述了它们的全部内容。俄亥俄州佩里的多元化配件就是其中之一。

Craig Cogar 的整个职业生涯都在液压行业度过,他于 1997 年创办了 Diversified Fittings。这家工厂专门加工各种类型的复杂液压配件和适配器,专注于 8,000 件的适度批量。作为 CNC 技术的早期采用者,该车间的 15 台生产加工设备中有近一半是卡盘车床。但是,有了这些,它通常必须在两台执行操作的机器上运行作业。 10 和操作。 20 份工作。这不仅需要多台机器和设置来完成一个零件,而且还需要多个操作员来装卸零件,这意味着车间的各个地方都有在制品等待二次操作。

由公司总裁 Craig Cogar 领导,该商店专业生产主要由冷加工钢、不锈钢和黄铜制成的液压接头和适配器。

多年来,Diversified Fittings 使用棒料车床(包括瑞士型车床和带有整体龙门式自动化的车床)减轻了其中的一些问题。该车间还有一个机器人零件装载和处理单元,可以照料其中一个 CNC 卡盘,尽管当批量较小且循环时间较快时,让操作员装载机器可以加快整个过程。

多年来,Cogar 一直在关注棒材进给、双主轴/双炮塔设备,并意识到其提供长时间无人值守生产的潜力。他承认,与标准车削中心(等于多个标准车削中心)相比,此类机器的价格点最初是症结所在。

然而,在 2020 年末,Cogar 购买了该店的第一台双主轴/双炮塔机器,几个月后(在看到它的优势之后)又增加了第二台。这些不仅成为车间内生产力最高的机器之一,而且还将某些工作的周期时间缩短了 30% 到 50%,从而降低了总体成本,同时需要更少的操作员监督。

事实上,他们的高产量和主轴正常运行时间已通过该车间添加到其所有 CNC 机床的基于云的机器监控系统得到验证,该系统可识别和跟踪机器何时切入并赚钱,以及何时取而代之。闲坐。通过监控主轴电流消耗,这相对容易完成。

配件添加

与大批量配件制造商不同,Diversified Fittings 是一家 12 人的工作车间,专注于小批量生产的零件,这些零件通常由冷加工钢、不锈钢和黄铜生产。车间增加的两台双主轴/双刀塔机器是斗山彪马 TT1800SY 型号,通过俄亥俄州埃里森技术公司购买。 Cogar 与 Ellison Technologies 俄亥俄州总裁 Matt Bujoll 合作多年。 Bujoll 非常了解 Cogar 和多样化的配件,他知道这些机器将对车间的效率和底线产生重大影响。尽管付出了代价,但他知道投资回报很快就会到来。

每台双主轴/双炮塔机器具有快速更换夹头系统,有助于加快安装速度。

每台机器均配备 30 马力、5,000 转/分的主轴和副主轴以及额定功率为 7.5 马力和 5,000 转/分钟的转塔电机。 2.6 英寸的棒料容量与车间生产的大多数零件尺寸一致。 Diversified Fittings 选择为这些机器配备 4 英尺 LNS Alpha SL65 S 棒材送料器,感觉较短的棒材比较长的棒材更容易处理,并且对主轴的压力更小。

此外,机床的两个刀塔各有 12 个工具站。这使车间可以将各种工具留在机器中,以适应不同的工作/零件系列,以加快转换速度或为长时间运行的工作保留冗余工具,因此不必因手动更换工具而停止生产穿。

由于每台机器都使用 Royal Products 的快速更换夹头,因此设置时间进一步缩短。有了这些,棒料夹持范围为 0.0625 英寸(Cogar 说,他通常可以在给定的夹头尺寸中安装三个不同尺寸的六角棒材),据说更换夹头只需 10 秒。

每台机器都提供两种移除已完成零件的方式。一个是机器前部的零件收集器,但商店只用它来收集棒料残余物。取而代之的是,完成的零件通过传送带离开机器的侧面,这是标准的机器功能。

该店选择了 4 英尺棒料机与较长的棒料相比,棒料处理更容易,机器主轴上的压力更小。

在对这种新型机器进行编程方面,Cogar 说,该车间受益于 SolidWorks 创建 CAD 模型和 SolidCAM 进行离线机器编程。他说,除了其他优点外,SolidCAM 可以最大限度地减少人为错误的风险,例如在给定炮塔应该是正 X 值时手动输入负 X 值。

Diversified Fittings 还受益于 Ellison Technologies Ohio 的应用工程师对机器人员进行培训并对一些初始工作进行编程。该车间还聘请了公司的工程师来审查现有的零件程序以进行长期工作,以确定进一步缩短周期时间的方法。 Cogar 指出,将大批量的零件生产时间缩短 10 或 20 秒会产生很大的不同。

也要监控

引进了双主轴/双炮塔机器以加快生产速度。正如我最近所做的那样,观察这些机器的运行情况似乎表明了这一点,但基本的机器监控技术可以测量并证明这一点。

机器监控技术使多样化的配件能够比较实际每日生产到预期生产(如图所示)以及跟踪单个机器的正常运行时间。

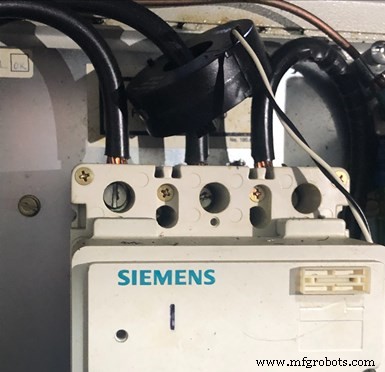

2018 年,该车间开始安装 Machine Tracking 的机器监控技术,以跟踪车间所有 CNC 设备的主轴切入时间。该技术使用机器跟踪称为机器利用率传感器 (MUT) 的设备,该传感器安装在机器电气外壳内的电源腿周围。这些传感器确定机器主轴是否正在消耗电流(意味着主轴正在切割)或没有(意味着主轴空闲)。这些数据被传输到云端、处理并在机器监控仪表板上提供给商店,这些仪表板可通过各种设备(如计算机、智能手机和平板电脑)访问。

最初,这为车间提供了每台机器每天达到的实际生产时间(例如,切割时间)的基线。接下来,该车间能够确定最佳的后续步骤,以增加每台机器的正常运行时间。 Cogar 说他每天的机器切割时间要达到 90 小时。他指出,对于大多数工作,双主轴/双刀塔机器的正常运行时间达到 95%。但机器监控系统也有助于识别生产异常。例如,如果预计需要 1 小时的设置需要 3 小时,则商店可以调查可能导致此问题的原因,以免问题再次发生。

控制面板内的传感器用于读取电流来确定电流是否由机器的主轴(意味着主轴正在切削)或没有(意味着主轴空闲)消耗。

图片来源:机器追踪

Diversified Fittings 也处于实施技术的早期阶段,将在其七个 CNC 卡盘上使用,这些卡盘在车间的大型显示器上显示每台机器当前周期的剩余时间。该技术使用加工程序中的代码,在主轴启动和停止时发送输出。这样,操作员在车间的任何地方都可以一目了然地看到零件即将在机器上完成并准备卸载。目标是最大限度地减少卡盘等待操作员卸载完成的零件并为下一个周期加载材料的时间。另外,由于大多数在车间工作的人都可以操作各种类型的设备,因此在注意到显示器显示机器处于闲置状态后,一名操作员可以为因任何原因离开机器的另一名操作员提供掩护。

店中店

几年前,Diversified Fittings 的一台机床上的液压软管爆裂。店里的某个人不得不驱车向西 40 英里左右到达克利夫兰,才能找到 30 美元的替换软管,才能让价值 100,000 美元的生产设备重新上线并赚钱。这家商店还注意到,周边企业(例如拥有联合收割机等昂贵设备的农场)在需要这些消耗品进行快速维修时也面临着类似的问题。因此,Diversified Fittings 开设了 Hose Shack 步入式业务,主要提供 Gates 工业皮带和软管以及 10,000 多个配件和适配器的仓库库存。

工业设备