建立有效的股骨球生产流程

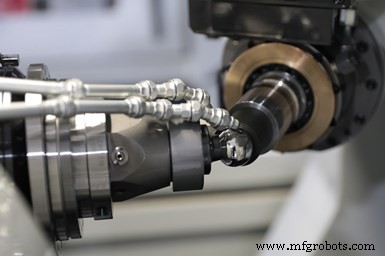

磨削后,珩磨操作可提高表面光洁度在最后的抛光操作之前。自动车轮测量过程有助于确保每次珩磨操作都从正确的进给位置开始。

图片来源:ANCA

医疗行业专家估计,到 2026 年,骨科髋关节手术将以每年 5% 的速度增长。鉴于全球老龄化人口不断增长,这并不奇怪。随着这一趋势,对支持这些程序的设备和组件以及生产它们的设备的需求将会增加。一个例子是与砂轮制造商 Tyrolit 联合开发的用于股骨球磨削的 ANCA 加工工艺。据说该工艺在 ANCA MX7 直线数控磨床上使用专门的机器控制和技术,可在成品股骨球中提供质量和一致性。

用于髋关节置换植入物的股骨球的有效性能需要圆度、尺寸和表面光洁度的一致性。为实现这一目标,ANCA 在其 MX7 Linear 机床上开发了一种工艺,该工艺在同一工作范围内应用一系列顺序磨削、珩磨和最终抛光操作。结果是球的表面光洁度小于 0.01 微米 Ra,零件圆度小于 3 微米。

该过程的第一步是将初始零件精确研磨至尺寸。使用电镀的 CBN 砂轮,从粗车零件上去除多余的材料。此操作通过放宽磨削过程中对零件的公差要求,使上游工艺更容易。

接下来是一系列精细珩磨工艺,可逐步提高表面光洁度。 ANCA 和 Tyrolit 的应用工程师联合开发了一种能够在股骨球上提供稳定生产结果的工艺。

尽管 Tyrolit 车轮是专门为股骨球应用而开发的,但在生产过程中自然会发生磨损。据 ANCA 称,它是应对这一挑战的有利条件,因为它是自己的 LinX 直线电机以及控制机器和砂轮运动的 CNC 和伺服驱动系统的设计者和制造商。 ANCA 系统工程师为此应用开发了一种新的控制算法,使操作员能够对珩磨轮施加在股骨球上的所需力进行编程。有了这个编程的力,轮子在磨损时以恒定的速度送入球中。所使用的三种不同的 Tyrolit 砂轮可以通过自己独特的磨削力参数进行编程,以实现镜面光洁度和一致的零件尺寸公差。

最后的抛光操作在股骨球的工作面。图片来源:ANCA

此外,还开发了一种自动车轮测量过程,以帮助确保每次珩磨操作都从正确的进给位置开始。据说,无论每次珩磨操作后砂轮磨损如何,都能提供工艺一致性。

最后的抛光操作是最后一步,在球的工作表面上形成镜面光洁度。这对于确保最终髋关节植入物的机械摩擦和磨损最小化至关重要。

成品球的表面光洁度小于0.01-微米Ra。图片来源:ANCA

成品球的表面光洁度小于0.01-微米Ra。图片来源:ANCA ANCA MX7 Linear 有一个六轮组更换器,可以在一个设置中执行所有磨削、珩磨和抛光操作。此外,用于生产股骨球的工具可以很容易地更换为切削工具制造应用。因此,制造商无需购买用于生产股骨球的专用机器,而是可以将其机器用于其他 CNC 磨削应用,以补充其市场和商业模式。例如,在同一台 MX7 Linear 机床上磨削外科旋转刀具、钻头和铰刀以及股骨髋锉。

工业设备