安全关键组件的焊接检查

对于生产汽车零部件的制造商来说,风险很高。汽车司机和乘客依靠焊接质量来维持其设计条件。制造过程中的一个未被发现的错误可能会使企业变得脆弱或更糟,尤其是当有问题的零件对装配“安全至关重要”时。

例如,汽车座椅与乘客直接接触;因此,阀座焊缝被认为是安全关键。这种分类规定了生产前的特定协议。尽管 OEM 要求各不相同,但它们往往与行业惯例一致,并且根据所使用的零件、工厂和工业设备的不同而略有不同。以下是协议的基本元素:

预生产协议

- 设置参数 - 建立焊接参数并验证其可接受性。这可以通过切割和蚀刻焊缝部分来验证焊缝渗透 (15-20%) 来完成。

- 发布流程 - 一旦上述内容得到验证,就会有一套流程来发布或批准生产。

- 变革管理 - 超过一定限度的基本变量变化需要通过切割和蚀刻测试重新验证。

- 质量保证 - 可以从生产中随机选择零件,按照 OEM 规定的频率进行切割和蚀刻。

机器人焊接通过始终使用编程的焊接参数将焊缝放置在同一位置,从而极大地提高了零件质量。遵守上述程序有助于生产优质的焊接产品。汽车原始设备制造商一直专注于安全关键焊缝,因此对一些关键要素进行了审查:

生产协议

- 安全 - 确认合格人员可以使用设备,并且不会进行对质量产生负面影响的更改。

- 电弧监测 - 电弧监测系统的实施有助于验证过程是否受控,并可能减少破坏性测试的频率。电弧监测可验证焊接参数是否符合既定限制。超出限制的焊缝被标记为进一步检查。

- 可追溯性 - 跟踪更改和焊接结果,并保持记录零件更改发生的日期、时间和序列号的能力。

在 Yaskawa Motoman,我们花时间了解客户的制造和可追溯性要求。多年来,我们为我们的控制器开发了多种软件和 I/O 增强功能,使制造商能够执行可靠、可追溯的焊接检测。

安全功能

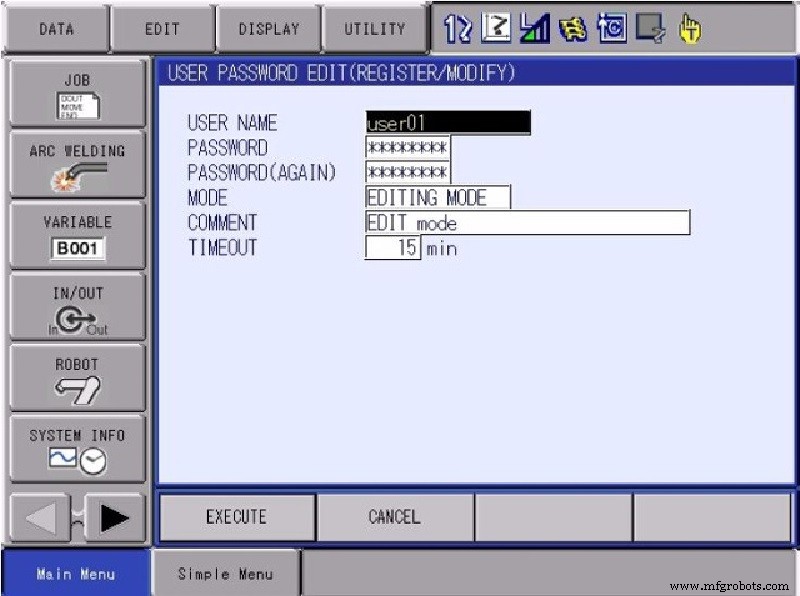

密码功能

多级别全局密码的标准安全系统,方便多个技术人员维护一个工厂内的多个机器人单元。但是,全局密码存在在工厂人员之间共享的风险,无法控制更改的内容和更改者。

Yaskawa 的 DX 控制器的密码功能创建了一个具有密码和安全级别许可的用户数据库。用户必须登录才能操作机器人;日志记录功能将记录用户名和所做的更改。

软件已添加到 DX200 控制器以允许通过 PLC 进行远程密码控制。控制工程师可以实施逻辑,以使用基于工厂/单元的控制来远程管理用户和基于其内部员工徽章或安全系统的登录。

安全级别

- 操作级别 - 默认情况下,此基本级别允许任何人移动或单步执行程序,但不能更改任何点或焊接设置。

- 编辑关卡 - 允许用户制定程序和更改焊接设置,但不允许访问参数或更高级别的数据。

- 管理模式 - 提供对参数和维护功能的完全访问权限。

- 安全等级 - 允许访问设置和管理在 DX 控制器(功能安全单元 - FSU)中实现的控制可靠软件限制和安全逻辑。

这些级别允许用户执行和访问的内容由系统定义。管理控制访问的级别因工厂位置而异。

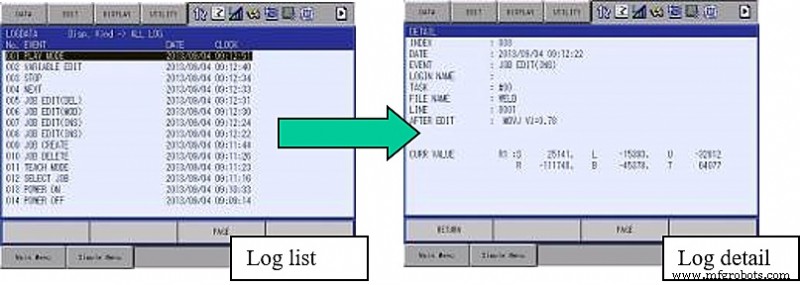

日志功能

许多较新的机器人控制器都带有标准的日志记录功能,可以按日期和时间跟踪对系统所做的更改。例如,白班操作员可以查看夜班人员是否进行了更改。机器人维护着最近一系列变化的本地文件,因此定期保存数据可以保留用户活动的历史记录。机器人还可以使用密码安全,要求用户登录才能进行更改。进行更改时还会注明用户名。

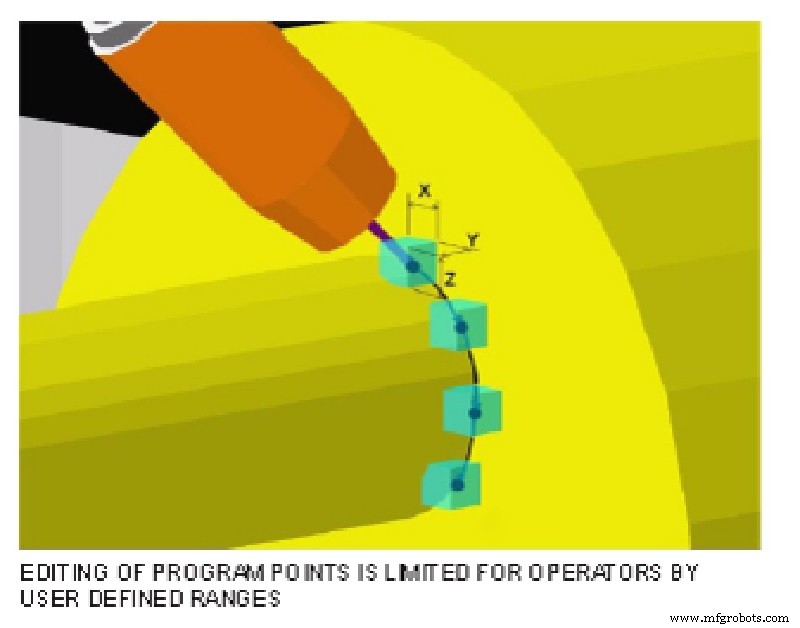

安全再教导编辑功能

操作级别不允许用户更改程序点,但一些公司会允许操作员或一级技术人员对零件变化进行微小的更改。 Safety Re-Teach 允许操作级用户在管理模式定义的 3D 范围内修改编程点。这通常设置为几毫米,管理员可以限制割炬或外轴的角度变化量。操作级别用户无法更改焊接参数,因此不会更改基本焊接变量。这避免了重复的破坏性测试。可以在任何 DX 控制器上通过管理模式中的参数启用安全重新示教。

电弧监测

作为集成焊接系统并建立在与焊接公司合资历史上的机器人供应商,Yaskawa Motoman 在电弧监控方面拥有全面的经验。我们设计的焊接接口支持电源制造商可能集成的电弧监控功能。

Miller Insight Centerpoint™ 和 Lincoln Electric Production Monitoring™ 的集成功能可从机器人示教器访问。 Fronius 的 WeldCube 直接与电源通信。 Yaskawa 和 Fronius 正在努力在焊机状态位中报告监控结果。

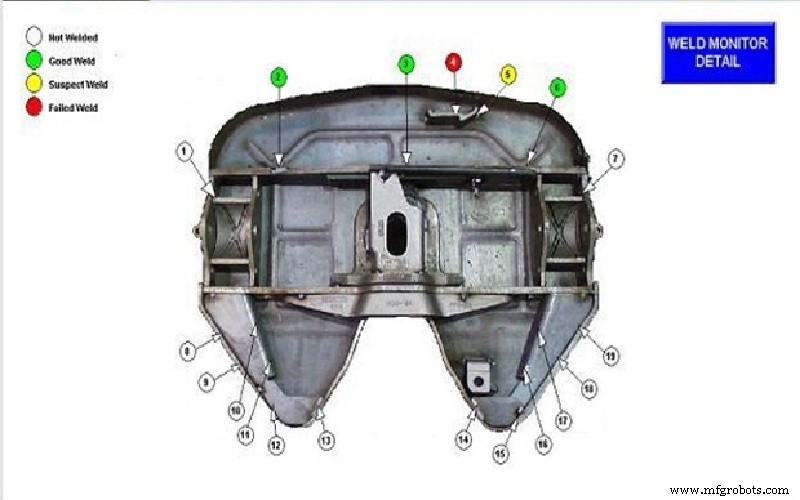

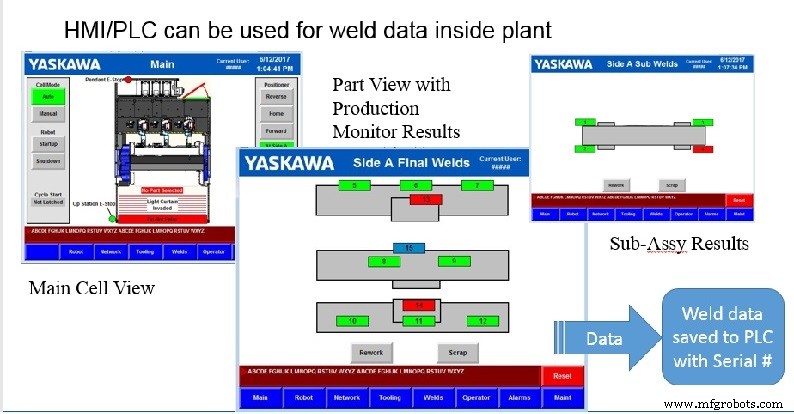

满足“安全关键”要求的挑战还需要将电源电弧监测的焊接结果清楚地呈现为有用的格式。最好的格式是在机器人单元 HMI 的零件图上突出显示监控结果。这样,焊接站操作员可以轻松发现异常情况并迅速做出反应。操作人员需要对系统标记的焊缝进行目视检查,监测结果超出范围,判断焊缝是否合格。

虽然机器人控制器可以在 HMI 上本地报告电弧监视器的状态,但电源制造商还提供旨在通过个人计算机或基于云的软件远程报告电弧监视器结果的软件。

Miller Insight 中心点

可追溯性

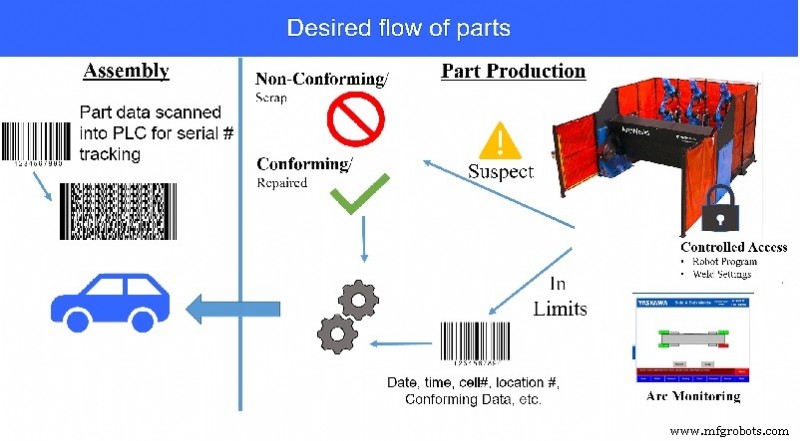

汽车原始设备制造商不仅要求他们的供应商制造好的零件,他们还要求他们实施质量体系以提供“可追溯性”,将零件的焊接结果与其序列号相关联。目标是如果检测到不合格零件,则能够追溯到生产中已知零件合格的某个点。

为了帮助制造商满足可追溯性,必须捕获来自焊接电源和机器人控制器的电弧监测数据,以及需要远程访问并最终记录在 PLC 中的任何特定于零件的数据,并将其与零件序列号相关联。如何协调这种数据混搭——以及这样做的难度——取决于制造商能够在不损害内部安全协议的情况下开箱即用地集成什么。

字符串变量

一个技巧是使用来自机器人控制器的字符串变量创建函数来创建唯一标识符作为跟踪机制。有多种变量用于存储数字甚至位置,这些变量因格式和位数而异。字符串变量可以是字符或数字的组合,最长可达 32 个字符。可以调用这些以在吊坠上显示消息或用于其他用途。

在汽车生产的情况下,我们使用这些来包含正在生产的特定零件的序列号信息。控制工程师可以使用以太网通信从 PLC 或条形码阅读器“读取”值,我们可以将它们传递给其他设备。

并发 I/O

Yaskawa Motoman 使用并发 I/O (CIO) 在机器人和电源之间执行可编程逻辑控制和数据通信。在用于焊接设置的同时,也可用于在电源和机器人之间传递电弧监测结果。为了实现可追溯性,我们使用它来连接每个焊接位置的焊接结果,并将其与零件序列号一起发送到工厂 PLC 以进行零件记录。我们还获取零件序列号并将其发送到针式压模机,该压模机将序列号刻在通过焊接监控器的零件上。

最近,我们交付了一个系统,该系统将从 Lincoln Electric Production Monitor 获取焊接检测数据,并以零件的图形表示形式将其呈现给操作员。它将以绿色或红色突出显示每个焊接位置的监控结果——基于限制范围内或范围外。 CheckPoint™ 监控(外部软件)旨在将数据存储在云端。 CIO 允许立即访问生产监控结果,以便在生产零件时将其呈现给操作员。

实施

焊接监控数据的处理应考虑生产控制以及历史记录和可追溯性要求。在此过程中捕获的数据在整个组织中的使用方式不同,每个角色的每个步骤都应考虑这些需求。

虽然焊接监测数据的使用应该使现场操作员更容易验证零件质量,但监督人员可以使用历史数据来管理质量计划和解决问题。安全功能使得几乎不可能偏离既定的协议和参数,电弧监控提供需要进一步检查的焊缝的实时图形指示。

以 PLC 作为最终目的地,特定于零件的焊接数据将被记录、存储和追溯。可能需要大量的前期工作才能实现完全的数据协调;然而,结果让客户充满信心并提高了质量,这也有助于确保您未来的运营。

工业机器人