基于解决方案的数字复合材料制造

大自然会建造出惊人的强大、多才多艺和适应性的结构,可以根据环境生长和发挥作用——想想树木、骨骼和几丁质。后者形成硬壳和 甲壳类动物的灵活关节。大自然的建筑几乎不产生废物,只需要很少的能源,并在其功能寿命结束时回收利用。相比之下,人造建筑通常是规范性的,消耗大量能源,产生有毒废物,而且大多无法回收利用。根据美国环境保护署 2018 年的数据,塑料的回收材料比例仅为 9%(自 2010 年以来没有变化),玻璃为 25%,金属为 33%(均低于 2010 年)。尽管数字设计和制造正在迅速发展,并且能够生产复杂的多功能结构和组件,但这些技术在可持续性方面还没有取得同样的进展。

这是麻省理工学院(美国马萨诸塞州剑桥市麻省理工学院)媒体实验室的 Mediated Matter Group 于 2013 年开始开发的基于水的数字制造项目的灵感和目标。该计划开发了一种新颖的数字制造该技术将地球上最丰富的天然材料与机器人控制的多室挤压系统相结合,该系统可沉积不同浓度的生物复合溶液——第一种是甲壳类动物壳中的几丁质和乙酸——以创建具有各向异性特性的结构。机械、化学和光学特性的梯度在从毫米到米的长度尺度上产生,不仅实现了独特的几何形状和多功能性,而且实现了结构自组装的潜力。例如,湿沉积可以设计为在干燥时形成形状(例如圆柱体),以响应多层复合材料内的定向蒸发应力。

这种基于解决方案的数字制造被设想为生物环境和建筑环境之间的桥梁,在可持续建筑面板、可回收包装和消费品或轻型可生物降解汽车部件中具有潜在应用。麻省理工学院最终探索了使用纤维素微纤维、果胶、藻类和陶瓷纳米片的复合材料。但是,如果您可以将这种水基数字沉积与当今 3D 打印复合材料中迅速发展的连续和短纤维增强添加剂挤出技术相结合,会怎样?

为什么是壳聚糖溶液?

Water-Based Digital Fabrication 项目的初步实验使用源自几丁质的壳聚糖。作为继纤维素之后地球上含量第二丰富的天然聚合物,几丁质具有与纤维素相似的化学结构,不仅包括甲壳类动物和昆虫的高模量、高韧性的外壳,还包括在它们的关节中发现的坚固而柔韧的组织。该项目的主要麻省理工学院研究人员之一 Laia Mogas-Soldevila 解释说,天然材料——尤其是聚合物和多糖,如几丁质和纤维素——提供了大量的可再生资源,其生产速度远高于人造合成聚合物。她断言,多糖衍生物可以取代现有的石化聚合物,提供新的性能组合并实现更可持续的制造。

Mogas-Soldevila 在她 2015 年的论文“基于水的数字设计和制造:印刷壳聚糖及其复合材料的材料、产品和建筑探索”中对麻省理工学院的技术发展进行了出色的概述。她解释说,使用基于解决方案的数字制造的想法来自于研究基于喷墨和喷嘴的生物制造方法,以生产软材料作为组织生长的支架。

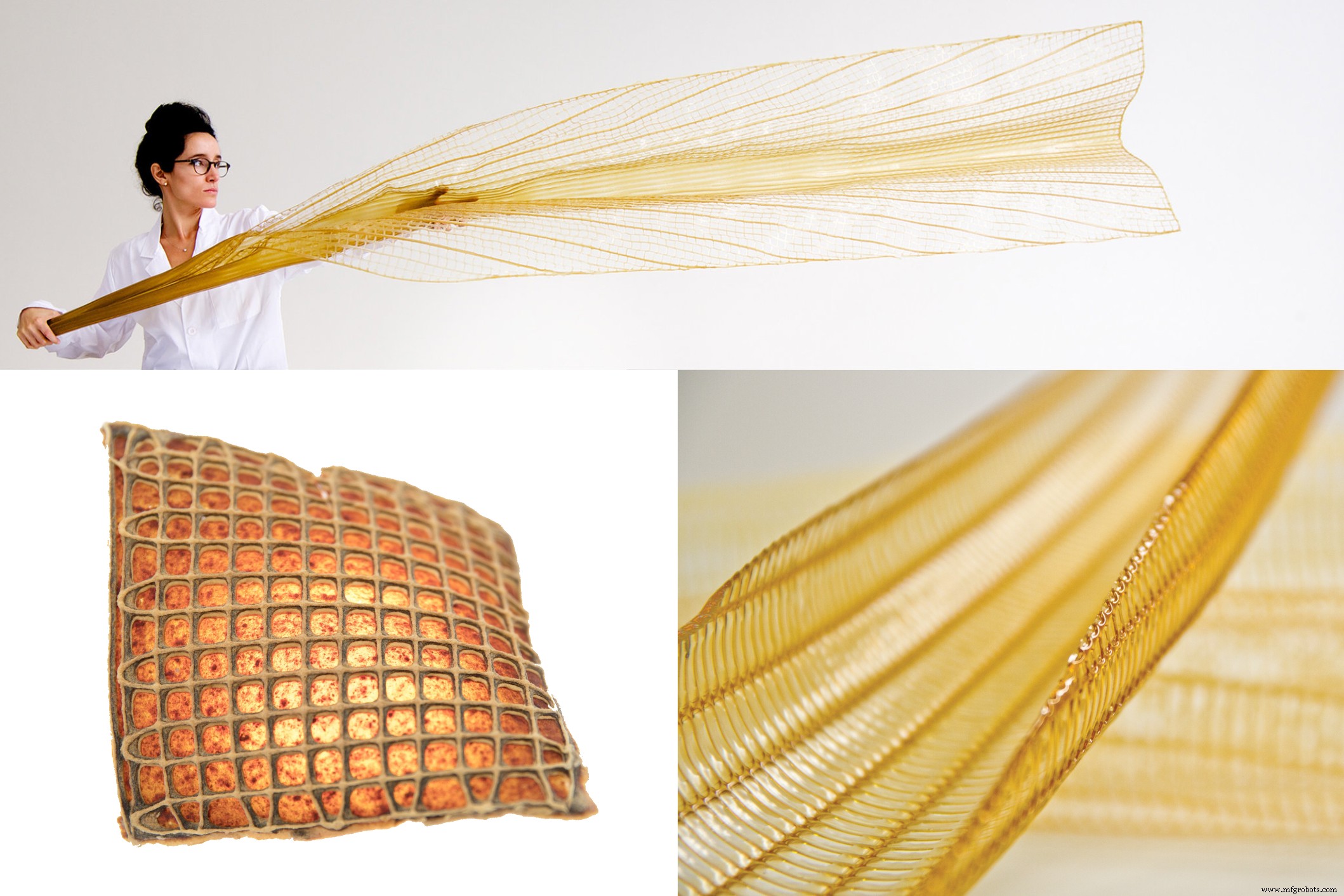

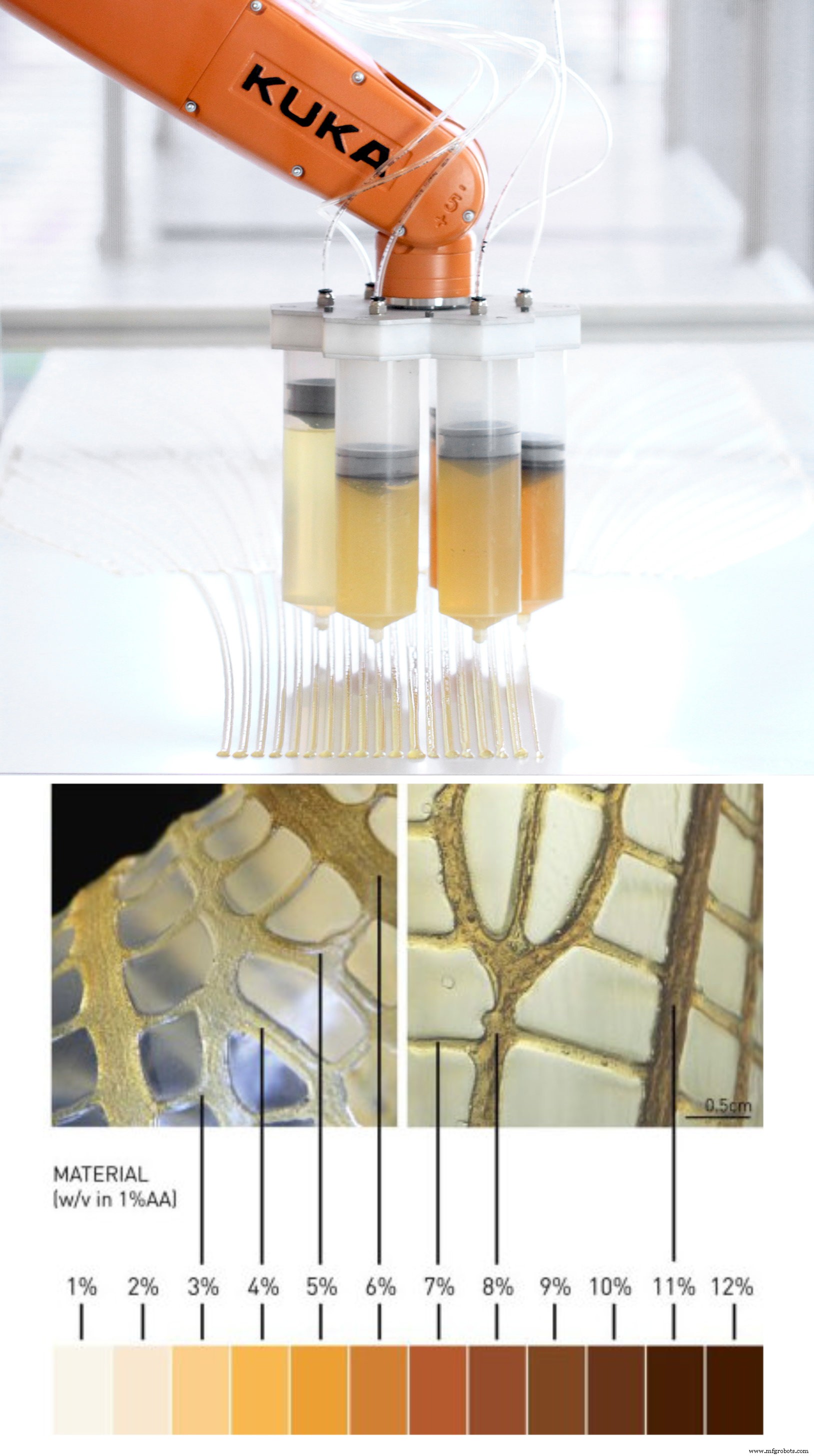

决定尝试使用基于喷嘴的 3D 沉积,使用 4% w/v 乙酸水溶液将壳聚糖粉末加工成重量比 (w/v) 浓度为 1-12% 的凝胶。这些水凝胶的范围从具有 3% 浓度的含水蜂蜜的粘度的半透明液体到具有 12% 浓度的天然橡胶稠度的不透明材料(图 1)。沉积和干燥的初步结果 壳聚糖薄膜的极限拉伸强度为 40 兆帕,Mogas-Soldevila 将其描述为在纤维方向上与尼龙聚合物或木材相当。 结构在室温下制作和固化。

新型数字化制造平台

麻省理工学院设计用于沉积壳聚糖凝胶的定制机器人增材制造平台结合了 KUKA(德国奥格斯堡)Agilus KR1100 六轴机械臂(一个 54 公斤平台,具有 10 公斤有效载荷和 ±0.03 毫米的重复性/精度)与基于挤压的末端执行器。新型末端执行器包含六个用于壳聚糖水凝胶的桶,连接到计算机控制的气压系统,该系统包括正(压缩空气罐)和负(真空泵)气压,带有数字 PSI 调节器和双步进电机来控制挤出。

这个末端执行器重 4 公斤,包括装载的注射器和沉积材料。典型的流速范围为每秒 8-4,000 立方毫米,使用内径为 0.5-8 毫米的喷嘴。系统的线性运动从每秒 10-50 毫米不等。沉积区域长 1,000 毫米,宽 500 毫米,但后来通过滑动打印床消除了长度限制。

步进电机、气动系统和机械臂采用数字控制,以协调进料/速度比,实现可变混合比和挤出速率,并根据所需的挤出几何形状和材料特性动态调整沉积压力和速度。机器人运动和挤压没有明确关联——即,这两个功能彼此独立——这允许独立控制每个电机驱动的注射器以及机器人手臂末端执行器的位移。该系统在没有模具的情况下成功地制作了大型3D形状,并实现了具有不同结构特性的各种几何形状。

数字化设计到沉积

最初的制造试验基于叶子和蜻蜓翅膀等生物结构。一个主要的纵向结构提供了整体形状,由更厚的直径沉积物和更高的材料浓度制成以提高刚度。然后通过更薄直径和低浓度材料的沉积网络形成二级结构。制造系统使用了多种技术来构建这些结构:沿特定路径应用不同浓度的溶液、在沉积过程中数字控制压力以控制材料宽度和高度以及重复分层。这些策略被编码成位置、速度、压力和材料指令,实时发送给库卡机器人(定位)和挤压末端执行器(沉积)。

首先,在 CAD 程序中对结构进行建模,然后自定义切片软件将其转换为打印层。数字控制系统测试并优化了沉积路径。使用 Rhino3D 建模软件(Robert McNeel and Associates,美国)及其脚本插件 Grasshopper 设计了用于控制和操作挤出系统的几何刀具路径。

然后,系统对与数字设计以及基本机械和化学材料特性相关的一系列独立参数进行编码。它还缓和了由制造系统给出的平台相关约束,例如粘度、剪切速率、桶类型、硬件响应时间和/或包络尺寸。然后将所有这些参数与设计特定结合起来 变化,例如喷嘴类型、材料成分和随时间变化的压力图。计算结果然后输出必要的流量、桶装填模式和定位速度。最后,生成定制的制造指令,将运动和挤压命令分别编码到定位和沉积系统。

新型结构的探索

Mogas-Soldevila 描述的制造试验包括一个 50 厘米长的结构,其灵感来自蜻蜓翅膀。它的结构“静脉”由用天然海藻酸钠粉末增稠的壳聚糖凝胶制成,其上覆盖有透明的 3% 壳聚糖凝胶抗拉膜。由于材料的自我修复特性,膜在沉积过程中与静脉结合。在长达 3 米的各种叶状结构中进一步探索了这一概念。在另一个例子中,使用 2% 壳聚糖凝胶中的纤维素微纤维溶液将 5 x 15 毫米的网格平铺。当它干燥时,它形成了一个 50 厘米长的圆柱体,利用如上所述的设计内部蒸发应力的能力。

这项技术由 Neri Oxman 教授领导的麻省理工学院中介物质小组的建筑师、工程师兼首席研究员 Jorge Duro-Royo 开创,并在 Aguahoja 项目中得到进一步发展,其中皮肤状结构(“hojas”)被创造和塑造水基溶液(“agua”)。 Aquahoja I 包括一个 5 米高的建筑展馆(图 2)和一个材料实验图书馆,它们于 2018 年展出,然后被旧金山现代艺术博物馆(美国加利福尼亚州 SFMOMA)收购作为永久收藏. Aguahoja II 是 2019 年立方设计博物馆(荷兰凯尔克拉德)和史密森尼设计博物馆库珀休伊特(美国纽约州纽约市)联合举办的展览的一部分。

Aguahoja 项目中的机器人制造平台演变为包括基于机器人和龙门系统的系统。展馆由 95 个单独的 3D 打印部分组成。白色书脊是使用现成的 F900 熔融沉积成型 (FDM) 系统和丙烯腈苯乙烯丙烯酸酯 (ASA) 热塑性塑料打印的。多个生物复合板的设计具有不同程度的刚度、柔韧性和不透明度,以创建用作结构、窗口和环境过滤器的区域。 Aguahoja I 中的一些材料会随着湿度和热量的变化而变化,其他材料会随着季节的变化而变暗或变亮。材料的范围从易碎透明到柔韧和皮革状,但所有材料都可以通过编程在水中降解(例如,雨水),从而恢复自然生态系统的组成部分。

Mogas-Soldevila 此后在塔夫茨生物医学工程(美国马萨诸塞州梅德福)的 Silklab 完成了博士学位,研究如何使用丝绸和其他天然纤维和材料,包括她在麻省理工学院工作过的那些。她现在是宾夕法尼亚大学 Stuart Weitzman 设计学院的建筑学助理教授,在那里她教授和研究可持续发展和尖端生命科学交叉领域的材料驱动设计。她最近的一些作品可以在 dumolab.com 上找到。 “这些材料来自大自然,很容易发挥作用——我们可以混合、掺杂和改造它们。我们实际上可以将它们调整到特定的制造能力。我们正在研究明天的下一步。”

复合材料